СУшка. Сушка. При сушке керамических материалов и изделий используют следующие методы (по способу подвода тепла к высушиваемому материалу) конвективный, радиационный, кондуктивный и в электромагнитном поле

Скачать 1.43 Mb. Скачать 1.43 Mb.

|

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Характеристика | Одинцовский кирпичный завод | Волгоградский керамический завод |

| Тип мельницы | ШМА 1500/1181 | ШМА 1000/707 |

| Частота вращения ротора, об/мин | 730 | 960 |

| Мощность электродвига теля, кВт | 160 | 115 |

| Тип отсасывающего вентилятора | ВМ-40/830 | Д-10 |

| Частота вращения крыльчатки, об/мин | 1470 | 1000 |

| Мощность электродвигателя вентилятора, кВт | 180 | 40 |

| Площадь поперечного сечения шахты, м2 | 1,83 | 0,295 |

| Влажность: | | |

| глины, % | 17,1 | 17 |

| порошка, % | 8,4 | 10,6 |

| Температура порошка, °C | 40 | 43,5 |

| Производительность, т/ч | 14,5(12) | 5,86(5) |

| Температура отходящих газов, °C | 52 | 54,5 |

| Температура теплоносителя, °C | 150 | — |

| Остаток на сите № 0088, % | 90 | 68 |

| Скорость в шахте, м/с Удельные расходы элект | 15 | 9,5 |

| роэнергии, кВт • ч/т: | | |

| на помол | 3,75 | 9,20 |

| » пневмотранспорт | 7,25 | 3,42 |

| Удельный расход условного топлива, кг/т | 23 | 17,5 |

Примечания: 1. В скобках указана производительность по технической характеристике.

Удельные расходы отнесены к 1 т сырой глины,

На Волгоградском заводе одна ступень осаждения порошка, на Одинцовском — две.

Необходимо выбрать тип мельницы, сечение шахты и произвести тепловой расчет установки.

Общую производительность установки определяют по формулам (39) и (40). Значение П принимают около 3%.

По технической характеристике выбирают мельницу с соответствующей производительностью.

Если гранулометрический состав задан суммарным остатком на

d

каком-либо сите с размером ячейки d, то по рис. 9 находят

3,2 рассчитывают с?з,2. По формуле (47) устанавливают максимальный размер гранул. Соответствующую скорость витания определяют по формуле (48) или по рис. 11. Необходимую скорость в верхнем сечении шахты рассчитывают по формуле (46).

Для теплового расчета установки используют формулы (1) — (22). Температуру на входе в мельницу принимают по ее паспортным данным.

По формуле (49) определяют площадь поперечного сечения шахты.

Выбирают систему пылеосаждения, рассчитывают ее сопротивление и подбирают отсасывающий вентилятор.

Определяют удельные расходы тепла и электроэнергии.

Основные технические характеристики по результатам испытаний шахтных мельниц приведены в табл. 9.

Основой надежной работы шахтных (молотковых) мельниц является стабильное равномерное питание, предварительное дробление и магнитная сепарация глины. Установка должна быть оборудована КИП и автоматикой. Регулированию подлежат расход глины в зависимости от загрузки мельницы и температура подаваемого в мельницу теплоносителя (ti— const).

в) Сушильные барабаны

Сушильные барабаны используют для сушки кусковых сырьевых материалов (глины, песка и т. п.), а также суспензий. Сушильный барабан — конвективная сушилка непрерывного действия с прямоточным или противоточным движением материала и сушильного агента. В керамической промышленности применяют сушильные барабаны с прямоточной схемой. Материал в барабане движется вследствие его вращения (п=1—9 об/мин) и наклона (а = 3—5°) в сторону выгрузочного конца. Концы барабана через специальные уплотняющие приспособления входят в газовую и выгрузочную камеры. К газовой камере пристраивают топку, а к выгрузочной камере присоединяют пылеосадительные установки и отсасывающий вентилятор. Через течку материал попадает в приемный конец сушильного барабана, оборудованный приемными лопастями, с помощью которых он равномерно распределяется в насадке барабана.

Технические характеристики сушильных барабанов приведены в табл. 10 и 11.

Основным показателем, характеризующим работу сушильного ба-

Таблица 10. Характеристика нормализованных прямоточных сушильных барабанов завода «Прогресс» (г. Бердичев)

| Диаметр барабана, м | Длина барабана, м | Типы насадок | Частота вращения, об/мин | Мощность электродвигателя, кВт | Масса (примерная), т |

| 1 | 4 | Секторная, лопаст | 3,15; 4; 6,3 | 2,5; 3; 3,5 | 5,7 |

| | 6 | ная, лопастная-сек- торная | 4; 5; 8 | 2,5; 3; 3,5 | 6,3 |

| 1,2 | 6 | То же | 1,6; 2; 3,15 | 3,5; 4,5; 5 | 8,7 |

| | 8 | | 3,15; 4; 6,3 | 5; 6,5; 7 | 9,6 |

| | 10 | | 4; 5; 8 | 7; 9; 10 | 10,4 |

| 1,6 | 8 | > | 1,6; 2; 3,15 | 7; 9; 10 | 16,8 |

| | 10 | | 3,15; 4; 6,3 | 14; 18; 20 | 18,3 |

| | 12 | | 3,15; 4; 6,3 | 14; 18; 20 | 19,7 |

| 2 | 8 | Лопастная-сектор- | 1,6; 2; 3,15 | 10; 12,5; 14 | 25,1 |

| | 10 | ная | 1,6; 2; 3,15 | 10; 12,5; 14 | 27,1 |

| | 12 | | 3,15; 4; 6,3 | 20; 25; 28 | 29,6 |

| 2,2 | 10 | То же | 1,6; 2; 3,15 | 14; 18; 20 | 32,5 |

| | 12 | | 1,6; 2; 3,15 | 14; 18; 20 | 34,9 |

| | 14 | | 3,15; 4; 6,3 | 28; 36; 40 | 39 |

| | 16 | | 3,15; 4; 6,3 | 28; 36; 40 | 41,4 |

Примечания: 1. Рекомендуемый угол наклона барабана 1—4°.

Привод состоит из трехскоростного электродвигателя единой серии 380 В со станцией управления и редуктора типа РЦД и РЦТ. Мощности приводов рассчитаны исходя из коэффициента заполнения 3=0,15 и рм=1,5 т/м3.

Корпус сушилки снабжен винтовой приемной насадкой.

Таблица 11. Характеристика сушильных барабанов, специально выпускаемых для промышленности строительных материалов

| Характеристика | «Строммашина», г. Куйбышев | Волгоцеммаш, г. Тольятти | ||

| 1 | 2 | 1 | 2 | |||

| Тип барабана | СМ1013А | СМ147А | Б900000 | Б5 |

| Диаметр барабана, м | 1,6 | 2,2 | 2,8 | 2,8 |

| Длина барабана, м | 8 | 11 | 14 | 20 |

| Объем барабана, мэ | 16 | 53,4 | 86,2 | 123 |

| Характеристика | «Строммашина», г. Куйбышев | Волгоцеммаш, г. Тольятти | |||

| 1 | 1 2 | 1 | 2 | ||

| Производительность, т/ч | 3,5 (по глине) | До 15 (по сухому продукту) | 21 (по сухому продукту) | 40 (по глине) | |

| Частота вращения, об/мин | 3; 4,1; 6,1 | 5,6 | 4,7 | 4,67 | |

| Наклон барабана | 3° | 2°51' | 2°51' | 2°52' | |

| Наибольшая масса материала в барабане, т Температура сушки, °C: | 0,75 | 6,5 | | | |

| начальная | 800 | 800 | 700 | 1000 | |

| конечная | 100 | 100 | 90-110 | 100-150 | |

| Продолжительность сушки, мин | 25-30 | 25-30 | — | — | |

| Максимальный размер частиц высушиваемого материала, мм | 35 | 60 | | ■ | |

| Тип насадки | Лопастная-секторная | Комбинированная двух типов | Секторная | ||

| Мощность электродвига теля, кВт | 10; 9; 7 | 28 | 55 | 75 | |

| Масса барабана, т | 13,9 | 34,7 | 69,1 | 93 | |

рабана, является напряжение его объема по испаренной влаге ДСВЛ

Rw= — (Vб — объем барабана). Объемное напряжение возра- Уб

стает с увеличением числа оборотов, угла наклона, степени заполнения (конструкции насадки), начальной и конечной температуры теплоносителя, скорости теплоносителя. Уменьшение среднего размера кусков высушиваемого материала увеличивает Rw.

Начальная температура теплоносителя ограничена жаростойкостью приемной части и течки сушильного барабана и не превышает 1000° С. Увеличение температуры уходящих газов повышает расход тепла. Поэтому она выбирается минимальной, но такой, чтобы пары воды не конденсировались в трубопроводах и пылеосадительных устройствах (сухих). Скорость теплоносителя на выходе из барабана сверх 2—3 м/с недопустима вследствие значительного увеличения пылеуноса.

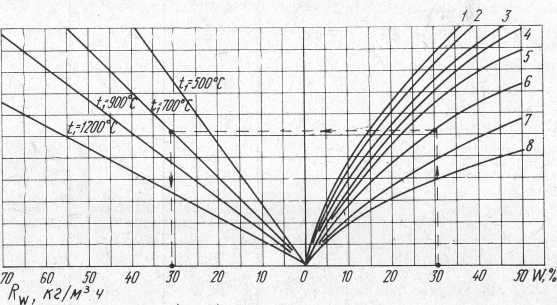

Объемное напряжение сушильного барабана рекомендуют определять по номограмме Гипроцемента (рис. 12).

Порядок расчета сушильного барабана следующий:

1. По формулам (1) — (22) с учетом формул (39) и (40) рассчитывают материальный и тепловой баланс сушильного барабана.

Площадь поперечного сечения барабана определяют по формуле, м2

S6=3600oyx (1 - ₽) ’ (50)

где |3 — коэффициент заполнения барабана (0,15—0,25); fyX — скорость тепло* носителя на выходе из барабана (2—3 м/с).

В зависимости от начальной влажности материала и температуры теплоносителя рекомендуемые значения объемного напряжения Rw определяют по рис. 12.

Рис. 12. Номограмма для определения объемного напряжения сушильного барабана

1 — кварцевый песок; 2— шлак; 3 — известняк и опока; 4 — мергель; 5 — диатомит; 6 — туф; 7 — пемза; 8 — глина

Объем барабана и его длину, м, рассчитывают по формулам

По техническим характеристикам выбирают соответствующий барабан с соответствующими (близкими) значениями Уб и Le.

Частоту вращения барабана в об/мин определяют по формуле Митчела

где а — угол наклона барабана, т — время пребывания материала в барабане, мин; определяют по экспериментальным данным или приближенной формуле

где рн — средняя насыпная плотность материала, кг/м3; |3 в долях единицы; в кг/(м3 • ч); Wi и Wz в %.

По практическим данным т=20—40 мин.

Необходимо, чтобы выбранный угол наклона барабана и частота вращения находились в рекомендуемых пределах (1<а<5°, 1,5< <п<1 об/мин).

Эксплуатационные характеристики сушильных барабанов по результатам испытаний приведены в табл. 12.

Таблица 12. Эксплуатационные характеристики сушильных барабанов

| Характеристика | Типы лопастная-секторная | 1 насадки лопастная секторная^ с цепными зонами | секторная с цепными завесами | ||

| 1 | 2 | 1 | 1 2 | ||

| Высушиваемый материал | | Глина | | Шликер | |

| Производительность по загружаемому материалу, т/ч | 22,8 | 13 | 25 | 1,69 | 2,03 |

| Начальная влажность, % | 19 | 18,5 | 20,4 | 42,1 | 43,1 |

| Конечная влажность, % | 11,9 | 10 | 11, 9 | 7,9 | 8,2 |

| Количество испаренной влаги, кг/ч | 1850 | 1230 | 2450 | 630 | 770 |

| Начальная температура теплоносителя, °C | 700—750 | 700 | — | 840 | 1020 |

| Конечная температура теплоносителя, °C | — | НО | — | 180 | 220 |

| Удельный расход тепла на 1 кг испаренной влаги, кДж/кг | | — | — | 5760 | 5150 |

| Объемное напряжение по испаренной влаге, кг/(м3•ч) | 21,6 | 23,2 | 28,5 | 35,8 | 42,7 |

| Тип сушильного барабана | 2,8X14 | 2,2X14 | 2,8X14 | 1,6X8 | 1,6X8 |

3. Сушка изделий

а) Определение предельно-безопасной кривой сушки

Основные дефекты изделий пластического формования — трещины, искажения формы изделия (деформация) и взрывообразное разрушение. В связи с незначительным коэффициентом усадки и относительной усадкой основным дефектом изделий полусухого формования является взрывообразное разрушение.

При сушке изделий в виде пластин (плитки) деформацию можно устранить, обеспечивая равномерную симметричную влагоотдачу с тыльной и лицевой стороны. Искажения формы крупноразмерных изделий (фасонные кислотоупоры) можно предупредить при условии равномерной влагоотдачи и уменьшения ее интенсивности.

Трещины могут образовываться как в первом периоде сушки, когда влагосодержание поверхностного слоя (7П больше влагосодержа- ния конца усадки (7к.у, так и во втором периоде, когда £/п<£7к.у. Трещины, образующиеся в первом периоде, называют поверхностными, во втором периоде — внутренними.

Образование поверхностных и внутренних трещин можно исключить, подбирая (рассчитывая) соответствующие параметры режима сушки в первом периоде.

Безопасные условия сушки (с точки зрения трещинообразования) достигаются при

(53)

где U— среднее влагосодержание в опасном сечении изделия; (U— —^п)кр.мин— минимальный из критических перепадов: (U- У)пкр1 перепад, обусловливающий образование поверхностных трещин, и (U— -(/п)Кр2 — перепад, обусловливающий образование внутренних трещин. Критический перепад (U—£/п)кР1 зависит от свойств массы (исходного сырья), начального влагосодержания и формы изделия. Критический перепад (V—(7п)кр2 зависит от свойств исходного сырья и формы изделия.

Критические перепады определяют в основном экспериментальным путем. Критический перепад (U—С7П)КР1 может быть также рассчитан по формуле, %

(54)

где емак.ср пРеДельная деформация растяжения при формовочном влагосо- держании, %; а — коэффициент усадки, 1/%; 77 — коэффициент формы

изделия (для шара, пластины, цилиндра П=2, для диска 77=1).

/ dU\

Для нахождения средней скорости сушки I “^7 I в первом периоде (^o^t/n^t/к.у), определяющем образование трещин как в первом, так и во втором периодах, необходимо знать закономерности развития полей влагосодержания в опасном сечении изделия.

В связи с тем что в первом периоде температура материала практически не меняется и равна температуре мокрого термометра (/м), для определения параметров поля влагосодержания используют аналитические решения, полученные для граничных условий второго рода. " _

U—Un

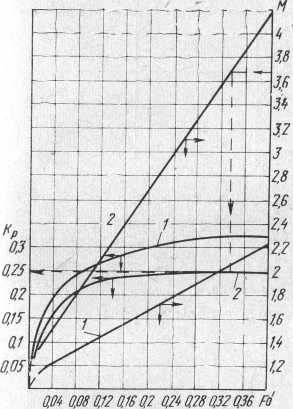

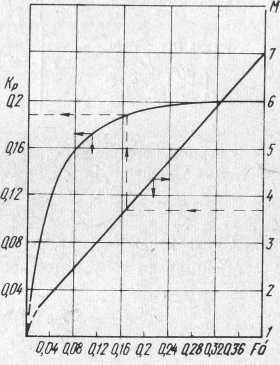

На рис. 13 и 14 приведены зависимости критериев Кр= z—

Ki't/o

и М = zz для тел классической формы — пластины, цилиндра

U-Un

а'х

и шара от критерия Фурье Fo' = ——- (Ki' — критерий Кирпи-

А чева).

Средняя за период усадки поверхностного слоя скорость сушки, %/ч:

Рис. 13. Графики зависимости критериев Кр и М от критерия Fo' для пластины (/) и цилиндра (2)

Рис. 14. График зависимости критериев Кр и М от критерия Fo' для шара

Из графиков (см. рис. 13 и 14) или из специальных графиков, полученных для опасного сечения изделия сложной формы, находят по значению Мкр соответствующее значение критерия (Кр)кр.

где а'—коэффициент влагопроводности массы, м2/ч; R — радиус цилиндра, шара или */2 толщины пластины, м; Ф — постоянный коэффициент, равный для пластины /, цилиндра 2 и шара 3.

В соответствии с условием (53) по известным UQiUK.y и

(/7 —^7п)кр.мин находят

По этому критерию рассчитывают здесь (У-Уп)кр.мнн в %.