СУшка. Сушка. При сушке керамических материалов и изделий используют следующие методы (по способу подвода тепла к высушиваемому материалу) конвективный, радиационный, кондуктивный и в электромагнитном поле

Скачать 1.43 Mb. Скачать 1.43 Mb.

|

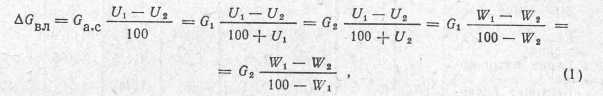

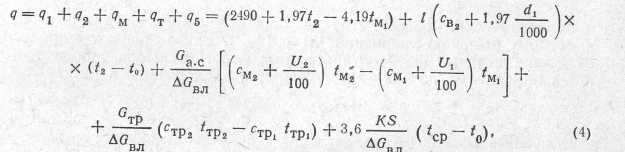

1. Общие сведения При сушке керамических материалов и изделий используют следующие методы (по способу подвода тепла к высушиваемому материалу): конвективный, радиационный, кондуктивный и в электромагнитном поле. Часто используют комбинированные методы сушки: конвективно-радиационный, конвективно-кондуктивный и т. п. Наибольшее распространение в керамической промышленности получили конвективная и конвективно-радиационная сушка. При характеристике сушильной установки отмечают следующие признаки: режим работы (периодического или непрерывного действия); вид сушильного агента (воздух, дымовые газы, перегретый пар); направление движения сушильного агента относительно материала (прямоток, противоток, перекрестный ток, реверсивный ток); характер циркуляции сушильного агента (естественная, искусственная); способ нагрева агента сушки (калориферный, регенераторный, смешением дымовых газов с воздухом); способ подачи и отбора агента сушки (сосредоточенный, рассредоточенный); вид высушиваемого материала (кусковой, пылевидный, в виде суспензии, формованный); состояние материала по отношению к агенту сушки (неподвижное, взвешенное, полувзвешенное); конструкция сушильного пространства (камерная, туннельная, барабанная, трубчатая, башенная и т. д.); режим сушки. Под режимом сушки обычно понимают термодинамические, аэродинамические и другие условия (в зависимости от метода сушки), отвечающие данной кривой сушки. Предельно-безопасная кривая сушки обеспечивает сушку изделий (материалов) при минимально возможном сроке и удовлетворении технологических требований. Основными технологическими требованиями при сушке сырья (материалов) являются его конечная влажность, максимальная температура и гранулометрический состав, при сушке изделий — отсутствие трещин, коробления и деформации. Для каждого вида изделий предельно-безопасная кривая сушки зависит от свойств массы, габаритов изделия и метода сушки. Режим, который обеспечивает осуществление предельно-безопасной кривой сушки при минимальных энергетических затратах, называют оптимальным. Предельно-безопасная кривая сушки и соответствующие ей режимы обычно определяют или проверяют на лабораторных установках. Сушка в промышленных сушилках требует корректировки оптимального режима. Скорректированный режим сушки называют рациональным. Для каждого вида изделий (материалов) метод сушки и конструкцию сушильного аппарата выбирают исходя из условий получе ния высококачественных изделий с минимальными затратами при высоком уровне механизации и автоматизации процесса сушки. Для любого варианта сушильного процесса следует соблюдать материальный и тепловой балансы. На основе данных этих балансов определяют количество испаренной влаги, расходы теплоносителя и топлива, подбирают соответствующие источники тепла, вентиляционные агрегаты и т. п.: а) количество испаренной влаги, кг/ч  где Ui и U2— абсолютная влажность материала до и после сушки, %; ITi и W2— относительная влажность материала до и после сушки, %; Оа.с, (?1 и G2 — производительность сушилки по абсолютно сухому, сырому и высушенному материалу, кг/ч; б) удельный расход абсолютно сухого теплоносителя на 1 кг испаренной влаги, кг/кг где d\ и d2— влагосодержание теплоносителя в начале и конце процесса сушки, г/кг; в) удельное количество тепла на 1 кг испаренной влаги, кДж/кг:  где <71, <72, <7М» <7Т, <7s — соответственно удельные количества тепла на испаре ние влаги, с уходящими газами, на нагрев материала с остаточной влагой, на нагрев транспортных устройств, в окружающую среду: t0, t2,t и t Mi м2 7 tnt— соответственно температуры наружного воздуха, отработав- ТР1 тРг шего теплоносителя, материала (начальная и конечная), транспортных устройств (начальная и конечная), °C; с ,с и с , с и F ’ В2 Mi М2 ТР1 тр2 ственно средние теплоемкости (табл. 1, 2) абсолютно сухого теплоносителя на выходе из сушилки, материала и транспортных устройств при температурах на входе и выходе из сушилки, кДж/(кг -°С); GTp —масса транспортных устройств, кг/ч; К — средний коэффициент теплопередачи через стенку сушилки, Вт/(м2 - °C); К — выбирают из расчета, чтобы температура наружной стенки сушилки не превышала 40° С; 5 — площадь наружной поверхности сушилки, м2; /ср — средняя температура в сушилке, °C.

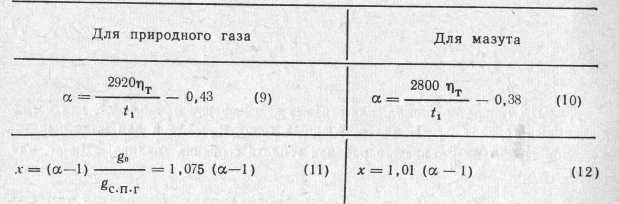

Аналитический расчет статики процесса сушки сводится к совместному решению уравнений (3) и (4). В случае расчетов процесса сушки с помощью I—d-диаграммы действительную линию процесса определяют по значениям удельных теплопотерь, кДж/кг: Удельные расходы топлива, пара или электроэнергии устанавливают в зависимости от способа нагрева теплоносителя. Удельный расход электроэнергии при использовании электрокалориферов, кВт-ч/кг Удельный расход пара при использовании паровых электрокалориферов, кг/кг где /п и 7R— соответственно энтальпия пара и конденсата, кДж/кг. Расход топлива при использовании огневых калориферов или в случае смешения дымовых газов с воздухом, кг/кг, или м3/кг т)т — КПД генератора тепла; для огневых калориферов т]т *=0,6—-0,7, для встроенных горелок T)T=1, для встроенных топок пт=0,95 и для выносных топок т) =0,9; QP—низшая рабочая теплота сгорания топлива, кДж/кг, или т н кДж/м3. В настоящее время на керамических заводах в качестве топлива в основном используют природный газ и мазут (табл. 3).

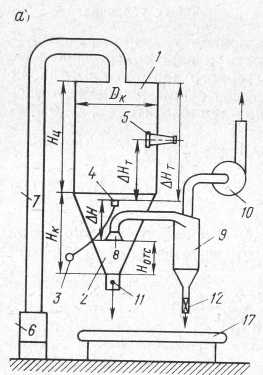

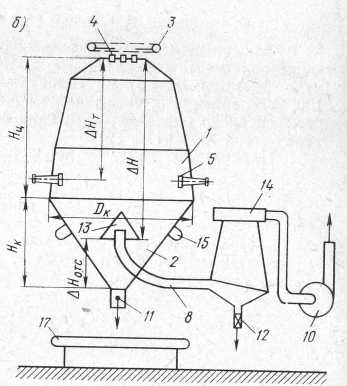

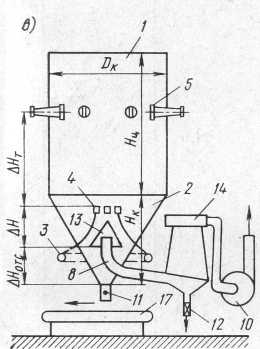

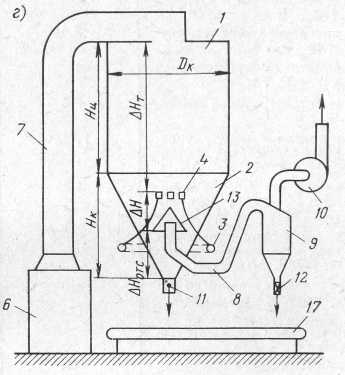

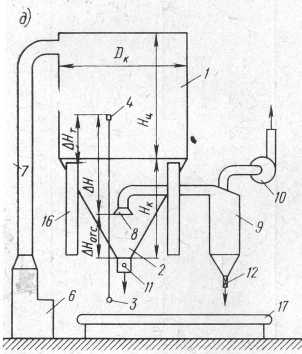

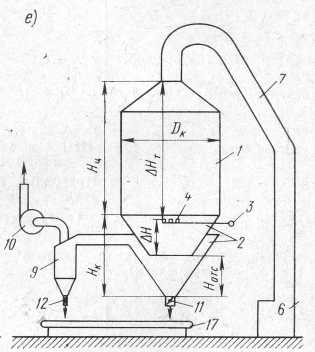

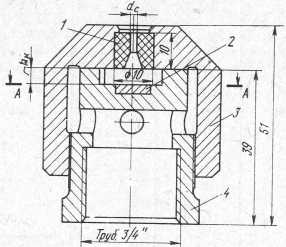

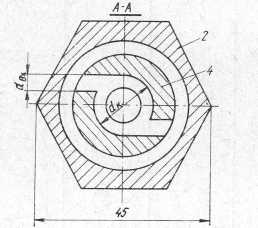

Обозначения: QP — высшая рабочая теплота сгорания топлива; go и Vo —- соответственно теоретические массовый и объемный расходы воздуха на горение; gc.n.r и ^с.п.г—соответственно масса и объем сухих продуктов горения при теоретическом расходе воздуха; £П в г и Уп в г—соответственно масса и объем паров воды, образовавшихся в процессе сжигания топлива; Рг —плотность влажных продуктов сгорания (на весь объем); Рт—плотность топлива; ог—удельный объем влажных продуктов горения на 1 кг сухих продуктов горения. Основные параметры теплоносителя перед входом в сушилку при заданной температуре tv 21—256 1. Коэффициент избытка воздуха а перед входом в сушилку удобно определять по формулам ВНИИГ:  где х — отношение количества избыточного воздуха (не участвовавшего в горении, на разбавление, присосы) к количеству сухих продуктов горения при а = 1. 2. Максимальная энтальпия продуктов горения, кДж/кг: здесь /о —энтальпия воздуха, идущего на горение, кДж/кг. 3. Энтальпия воздуха при любой температуре, кДж/кг: где сср — средняя теплоемкость сухого воздуха при данной температуре, кДж/(кг • °C). 4. Максимальное влагосодержание продуктов горения, г/кг: 5. При заданной температуре /ь здесь do— влагосодержание воздуха, идущего на горение. 6. Удельный объем смеси дымовых газов с воздухом, отнесенный к 1 кг сухих газов при нормальных условиях (/ = 0, барометрическое давление В = 1,013-105 Па), м3/кг: Оо — удельный объем влажного воздуха по отношению к 1 кг сухого при нормальных условиях, м3/кг 7. Объем смеси дымовых газов с воздухом, поступающей в сушилку, м3/ч: 8. Плотность смеси влажных дымовых газов, кг/м3: Для влажного воздуха при нормальных условиях, кг/м3: При х>4 формулами (18) и (21) можно пользоваться также для смеси дымовых газов с воздухом. 9. Количество отсасываемого из сушилки теплоносителя, м3/ч: где 0,804 кг/м3 — плотность водяного пара при нормальных условиях. В большинстве справочных пособий приводят данные, позволяющие определять относительную влажность и влагосодержание воздуха (дымовых газов) до температуры сухого термометра, равной lOOfC. В связи с интенсификацией процессов сушки приходится экспериментально определять эти данные для теплоносителя с температурой выше 100° С. 1. Парциальное давление паров воды в воздухе, Па: где В— барометрическое давление, Па; tc и /м — температуры сухого и мок* рого термометров, °C; Рн — давление насыщенного пара при температуре мокрого термометра, Па; 2. Относительная влажность воздуха, %: 3. Влагосодержание воздуха, г/кг: 4. Плотность влажного воздуха, кг/м3: 5. Удельный объем влажного воздуха, отнесенный к 1 кг сухого воздуха, м3/кг: 2. Сушилки для сырьевых материалов а) Распылительные сушилки В керамической промышленности распылительные сушилки используют для обезвоживания (сушки) керамических или глиняных суспензий при мокром способе приготовления масс или обогащения глин.   Рис. 1. Принципиальные схемы распылительных сушилок отечественных конструкций а—г — НИИСтройкерамики; д — Минского комбината строительных материалов (МКСМ); е — Гипростройматериалов; 1 — сушильная камера; 2 — конусное днище; 3 — шликеропровод; 4 — форсунки; 5 — встроенные горелки; 6 — выносная топка; 7 — газоход; 8 — отсасывающий патрубок; 9 — циклон; 10 — вентилятор; 11 — шибер (заслонка); /2 — «мигалка»; 13 —защитный зонт; 14 — цик- лон-промыватель; /5 — встряхивающие устройства; /6 — встроенная топка; 17 — конвейер Распылительная сушилка — аппарат непрерывного действия, в котором каплеобразный материал подвергается конвективной сушке во взвешенном состоянии. Сушилка состоит из сушильной камеры (цилиндрической, прямоугольной) и конусного днища, служащего для сбора и выгрузки высушенного материала. Через отверстие конусного днища выгружается около 95% материала. Сушилка оборудована системами подачи и распыления суспензии, теплоснабжения, отбора и очистки отработанного теплоносителя, КИП и автоматики. В сушилках отечественных конструкций (табл. 4) суспензии распыляют механическими форсунками при давлении до 3 МПа. Подают     суспензии мембранными или поршневыми насосами. Для очистки суспензий от посторонних и крупных включений используют гидроциклоны или вибросита. В качестве теплоносителя и агента сушки применяют продукты сгорания природного газа или жидкого топлива (мазута, керосина, сланцевого масла и т. п.).  Рис. 2. Форсунка НИИ- Стройкерамики 1 — сопло из твердого сплава; 2— вставка из твердого сплава; 3 — корпус форсунки; 4 —- штуцер с вихревой камерой  Природный газ сжигают во встроенных топках или горелках при рассредоточенной подаче теплоносителя, жидкое топливо — в выносных топках при сосредоточенной подаче теплоносителя. Отработанный теплоноситель отбирают или сосредоточенно в центре конусного днища специальным трубопроводом или рассредоточение через кольцевой канал на стыке конуса и цилиндрической части. В качестве пылеосадительных устройств используют сухие и мокрые циклоны-промыватели. В случае применения сухих циклонов уловленную пыль (до 3%) направляют совместно с основной массой материала в производство. После мокрых циклонов слабоконцентрированную суспензию целесообразно направлять на роспуск глины. Контролируемыми параметрами являются температура теплоносителя на входе и выходе из камеры, температура, разрежение (давление) в верхней и нижней частях камеры, давление суспензии и топлива. Регистрируют расходы суспензии и топлива. В сушилках НИИСтройкерамики и Гипростройматериалов используют механические тангенциальные форсунки, разработанные в НИИСтройкерамике (рис. 2). В табл. 5 приведены примерные тех нические характеристики форсунок НИИСтройкерамики, рассчитанных для случая, когда вязкость суспензии Д1 = 0,05 Па-с, заданный средний размер частиц d3.2 = 0,23—0,25 мм.

Угол раскрытия факела распыленной струи ф и коэффициент расхода форсунки ц зависят от геометрических характеристик форсунки (dc, п, /1к, dBX) и вязкости распыляемой суспензии t]i. Для тангенциальных форсунок с круглыми и прямоугольными входными канавками где hк» ^вх,— в мм; т]1 — в Па-с; К — постоянный коэффициент: для сопел с острыми входными кромками /<=0,058, для сопел с плавным входом /<=0,108. „ , 4SBx В случае прямоугольных канавок dBX = —, где 5 вх — площадь входной канавки; П — периметр входной канавки. При ц <0,9 угол раскрытия факела, ...° Формулой (29) рекомендуется пользоваться при изменении характерных параметров в следующих пределах: dBX=2—8 MM;^dc = l,4— 4,5 мм; /iK=2—16 мм; п=1—4; dK = 16—22 мм; -уХ - ^1,5; “вх г)1=(1—500)10"“3 Па-с (ZBX — длина входной канавки). На рис. 3 приведена номограмма, с помощью которой для двух- заходных форсунок при dBx—hK по заданным dc, dBX, t]i можно определить р, и ф. Эта номограмма позволяет решать обратные задачи, например, определять параметры вихревой камеры для заданных dc, ф, ц, T]i и т. п. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||