СУшка. Сушка. При сушке керамических материалов и изделий используют следующие методы (по способу подвода тепла к высушиваемому материалу) конвективный, радиационный, кондуктивный и в электромагнитном поле

Скачать 1.43 Mb. Скачать 1.43 Mb.

|

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Величина | Интервалы влажности, % | |||

| от 17 до 12,5 | от 12,5 До 1,95 | от | 1,95 до 1 | |

| ki | 0,31 | 1,86 | | 0,67 |

| kt, 1/4 | 0,194 | 0,101 | | 0,191 |

| Д/, °C | 136 | 74 | | 70 |

в) Порядок расчета сушильной установки

Заданы: производительность сушильной установки, размеры и масса сырца, начальная и конечная влажность изделий, предельнобезопасная кривая сушки.

На основании минимально допустимого срока сушки и заданной производительности рассматривают различные варианты конструкций сушильных установок, определяют их размеры, оценивают возможности механизации загрузки и выгрузки изделий и т. п. В результате выбирают оптимальный вариант сушильной установки.

В соответствии с выбранным типом сушильной установки, на основе теоретических и экспериментальных данных оценивают возможную степень неравномерности сушки отдельных изделий по сечению сушилки и выбирают коэффициент запаса, который, кроме того, должен учитывать влияние возможных колебаний влажности и состава массы. С учетом -Коэффициента запаса, а также смещения границы зоны усадки до UUl{.y вместо Ua—UK.y строят кривую безопасной сушки для выбранного типа сушильной установки.

На кривой безопасной сушки выбирают участок вблизи заданной конечной влажности изделия и по формуле (65) рассчитывают требуемое среднее значение ki. Обычно скорость в живом сечении туннеля (камеры) принимают равной 2—3 м/с. На основе выбранной скорости и среднего значения k по формулам (67) — (69) рассчитывают среднее значение потенциала сушки (Д/Ср). На основе значения

(Д/Ср)

(Д/Ср)р = " ' и выбранного (или рассчитанного) значения началь-

0,88

ного влагосодержания теплоносителя do находят начальную температуру процесса сушки Л.

По формулам (1) — (28) рассчитывают материальный и тепловой балансы сушильной установки. От точки Л, d0 на I — d- диаграмме строят линию действительного процесса сушки. Выбирая конечную точку процесса на пересечении линии действительного процесса с линией ф = 80—90%= const, определяют расход свежего теплоносителя, уточняют скорость теплоносителя в живом сечении туннеля или вносят коррективы в размер живого сечения.

Наиболее простой схемой работы сушильной установки, обеспечивающей минимальный расход электроэнергии, является противоточная. Поэтому проводят расчет кривой сушки для этой схемы. Линию действительного процесса разбивают на ряд участков с примерно равными значениями По величине и расходу теплоносителя рассчитывают изменение влажности изделий на данном участке. Таким образом, для каждого участка находят начальную и конечную влажности изделий, температуры сухого и мокрого термометров в начале и конце участка. Время сушки на данном участке рассчитывают по формуле (65). Для этого по формуле (74) рассчитывают среднее значение потенциала сушки (Д/Ср)р и по формулам (67) — (69) — коэффициенты ki,k2 или k3 в зависимости от влажности изделия в начале участка. При этом в формулы для расчета коэффициентов ki вместо (Д/сР)р необходимо подставлять Д/Ср = 0,88 (Д/Ср)р. Это обусловлено различием в значениях А/, определенных по I — d-^na- грамме и опытным путем. Опытнее значения Д/; использовались при выводе формул для расчета ki.

На основе полученных данных строят кривую сушки, соответствующую температурному режиму в сушилке, и сопоставляют ее с безопасной кривой сушки. Если скорости сушки на различных участках не превышают допустимых, а общий срок сушки равен заданному или незначительно от него отличается (по безопасной кривой сушки), то принимают простую противоточную схему сушилки. В противном случае в зависимости от конкретного характера безопасной и расчетной кривых сушки приходится усложнять схему (дополнительный подвод свежего теплоносителя, разбавление холодным воздухом, рециркуляция и т. д.). Окончательный вариант оптимальной схемы теплоснабжения сушилки выбирают на основе технико-экономических показателей.

4. Сушилки для изделий

а) Сушилки для санитарно-строительных изделий

Конвейер СМ-461 А для отливки унитазов. В результате экспериментальных и наладочных работ НИИСтройкерамикой рекомендованы следующие параметры термообработки в различных зонах конвейера (табл. 16).

Таблица 16. Рекомендуемые параметры термообработки

| Зона | Температура, °C | Относительная влажность в каме ре, % | Скорость теплоносителя на выходе из сопла, м/с | |

| на подаче | в камере | |||

| Сушки форм | 80 | 60 | 10—15 | 7—8 |

| Закрепления черепка | 50 | 30—35 | 40—50 | 7-8 |

| Набора черепка | 50 | 30—40 | 40—50 | — |

| Подвялки | 50 | 35—40 | 30-10 | 7-8 |

В зоне сушки предусмотрен сопловой обдув форм снизу через 20 сопел (по 10 в группе) и сверху через отверстия в 'Верхних коробах. Кроме того, предусмотрен обдув колец через центральные отверстия в нижнем коробе. Отбор теплоносителя сосредоточенный с двух сторон через отверстия в ограждении камер.

В зоне закрепления черепка сопловой обдув предусмотрен только в конце камеры (поз. 115—124) и сосредоточенная подача теплоносителя на поз. 83. В зоне подвялки предусмотрена подача теплоносителя через сопла, расположенные в двух нижних коробах, на поз. 16—45 (20 сопел с каждой стороны). Отбор теплоносителя во всех зонах — сосредоточенный.

В зону набора черепка подача теплоносителя не предусмотрена.

Особенностью внешней системы теплоснабжения, рекомендованной НИИСтройкерамики, является наличие вентиляционной нагнетающей калориферной установки № 1 и отсасывающе-нагнетающей вентиляционной установки № 2. Воздух из помещения в количестве 13 200 м3/ч нагревают в калориферах до 80° С и подают в зону сушки форм (установка № 1). Отработанный теплоноситель из зоны сушки форм отбирается установкой № 2 и подается в камеру закрепления черепка (4100, в том числе через сопла 1600 м3/ч), подвялочный рольганг (3230 м3/ч) и на сторону — в кареточную сушилку (5870 м3/ч).

Рекомендовано для снижения расхода тепла в зону сушки форм подавать горячий воздух из зоны остывания туннельных печей.

Конвейер СМ-462А для литья умывальных столов. По проекту ли- тейно-подвялочный конвейер СМ-462А оборудован горизонтально расположенными гипсовыми формами. Рационализаторы лобненского завода «Стройфарфор» и Куйбышевского завода строительной керамики модернизировали конвейер, установив формы в вертикальное положение, что позволило в 2 раза увеличить его производительность.

Внутренняя система подачи теплоносителя обеспечивает рассредоточенную обдувку форм в зоне закрепления черепка. Для исключения запарки изделий формы перед их разъемом обдувают холодным воздухом. Сушка форм как самостоятельная операция не предусмотрена. Отбор теплоносителя в зоне закрепления черепка — сосредоточенный. В соответствии с внутренней системой теплоснабжения оборудуется внешняя система.

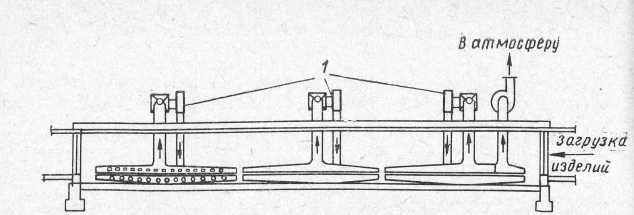

На Куйбышевском заводе строительной керамики вместо заглубленного ниже уровня пола люлечного подвялочного конвейера смонтирован высокопроизводительный люлечный конвейер ПК-500. Недостаток этого конвейера в люм, что подвялка изделий производится в помещении цеха, температурные условия которого практически не регулируются. Рекомендуется заключить конвейер в защитный кожух и оборудовать его приточно-вытяжной калориферной установкой.

Камерные, туннельные и конвейерные сушилки. При стендовом способе изготовления изделий их подвяливают в помещении (естественная сушка). Для искусственной сушки изделий используют камерные, туннельные и конвейерные сушилки. Камерные сушилки ввиду повышенного расхода тепла, периодичности действия И связанной с этим значительной трудоемкостью при загрузке и выгрузке изделий сохранились лишь на заводах небольшой мощности.

В табл. 17 приведены некоторые характеристики монорельсовых туннелей сушилок конструкции Гипростройматериалы и ГИКИ.

Таблица 17. Характеристика монорельсовых туннельных сушилок

| Показатели | Сушилки Гип- ростроймате- риалов | Сушилки ГИКИ | |

| I 1 | II | ||

| Размер туннелей, м: длина | 30 | 30 | 35,6 |

| ширина | 1,1 | 2,62 (двухпутный) | 4,9 (четырехпутный) |

| высота | 1,9 | 3,06 | 3 |

| Число вагонеток | 18 | 11 | 13 |

| Размеры вагонетки, м: длина | 1,6 | 2,7 | 2,7 |

| ширина | 0,75 | 0,7 | 0,8 |

| высота | 1,625 | 2,24 | 2,4 |

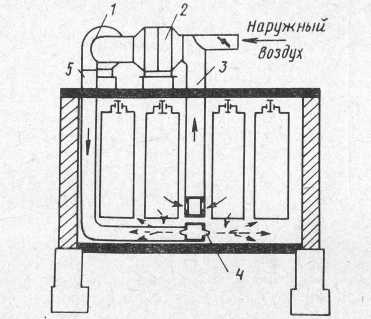

Продольный и поперечный разрезы эжекционной сушилки ГИКИ приведены на рис. 18. При основном противоточном потоке теплоносителя осуществлена его позонная многократная циркуляция, которая обеспечивается вентиляторами, расположенными на перекрытии сушилки, и системой патрубков с соплами и отверстиями. Отбираемый снизу по всей длине данной зоны теплоноситель вновь подается туда через нагнетательный патрубок с соплами. Этот патрубок расположен под отсасывающим.

В каждой зоне предусмотрены промежуточный подогрев агента сушки или его смешение со свежим теплоносителем, а также подсос наружного воздуха. При правильно подобранных вентиляторах и размерах сопел эжекционные сушилки обеспечивают высокую равномерность сушки по высоте туннеля. Проведенные расчеты показали, что необходимая равномерность сушки в сушилках ГИКИ может быть обеспечена, если диаметры сопел в зонах I и III будут равны 78 мм, а в зоне II — 38 мм. При сроке сушки 18 ч, начальной и конечной влажности изделий соответственно 18 и 0,8% рекомендуемый температурный режим в зонах иллюстрируют данные табл. 18.

Таблица 18. Температурный режим в эжекционной сушилке ГИКИ

| Зона | Влажность изделий, % | Температура, °C | Относительная влажность теплоносителя, % | |

| начальная | | конечная | |||

| I | 18 | 13 | 35—40 | 70—85 |

| II | 13 | 8 | 40—45 | 50-70 |

| III | 8 | 0,8 | 65 | 15 |

Рис. 18. Эжекционная сушилка гики

1 — циркуляционные вентиляторы; 2 — калориферы;

— отсасывающие патрубки;

— сопла (эжекторы); 5 —

нагнетающие патрубки

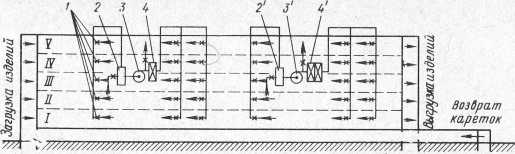

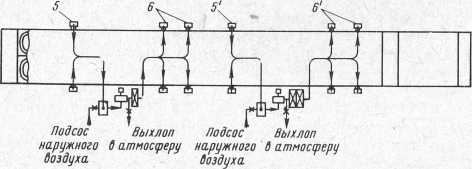

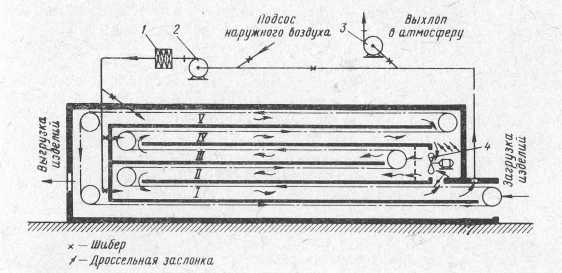

Рис. 19. Схема универсальной кареточной сушилки СУ-2 1 — шиберы; 2, 3, 4, 5 и 6 — соответственно смесительная камера, вентилятор, калориферная установка, сборные отсасывающие и сборные нагнетающие стояки первой зоны, 2', 3', 4', 5' и 6' — то же, для второй зоны

Для двухпутного туннеля в зону III необходимо подавать через сопла 7700 м3/ч теплоносителя, в зону II — 2000 м3/ч и в зону I — 8600 м/3ч. Расход свежего теплоносителя 4200 кг/ч. Скорость теплоносителя на выходе из сопел 25 м/с.

Рис. 20. Схема люлечной конвейерной сушилки ПКБ НИИСтройкерамики 1 — калориферная установка; 2 — нагнетающий вентилятор: 3 — отсасывающий вентилятор; 4 — циркуляционный осевой вентилятор

В наибольшей мере условиям конвейерного производства отвечают кареточные туннельные сушилки Гипростройматериалов (рис. 19) и люлечные конвейерные сушилки НИИСтройкерамики (рис 20).

| Максимальная производительность (для унитазов и умывальных столов) . . . Срок сушки | 220 тыс/год 18 ч |

| Ритм проталкивания кареток: | |

| в сушилке | 4,2 мин |

| » туннеле | 21 » |

| Число кареток в каждом туннеле- .... | 52 |

| Число рабочих туннелей | 5 |

| Размеры рабочего туннеля: | |

| длина | 29,4 ы |

| ширина | 1,1 » |

| высота | 0,68 > |

| Число изделий на одной каретке . . . | 2 |

| Длина каретки | 0,55 м |

| Габаритные размеры сушилки: | |

| длина с | 34,8 м |

| ширина | 2,6 » |

| высота | 4,85 » |

Туннели сушилки расположены друг над другом и разделены между собой перегородками из ацеитовых плит. По проекту на входе в каждый туннель установлена автоматически открывающаяся шторка, на выходе предусмотрена шторка из асбестового полотна. Сушилка оборудована двумя независимыми рециркуляционными зонами.

В первой и второй зонах отбор теплоносителя сосредоточенный соответственно на поз. 6 и 29. Подача теплоносителя — рассредоточенная. В первой зоне теплоноситель подают на поз. 19 и 24, во второй зоне — на поз. 42 и 47. В вентиляционной системе каждой зоны предусмотрены подача свежего теплоносителя из зоны остывания печей или подогрев воздуха в паровом калорифере; подсос воздуха из помещения; выхлоп части отработанного теплоносителя в атмосферу. Каждая зона работает по принципу противотока с полной рециркуляцией. По проекту в первой зоне температура меняется от 40 до 75° С, во второй — от 75 до 100—120° С.