Проект по модулю

Скачать 1.27 Mb. Скачать 1.27 Mb.

|

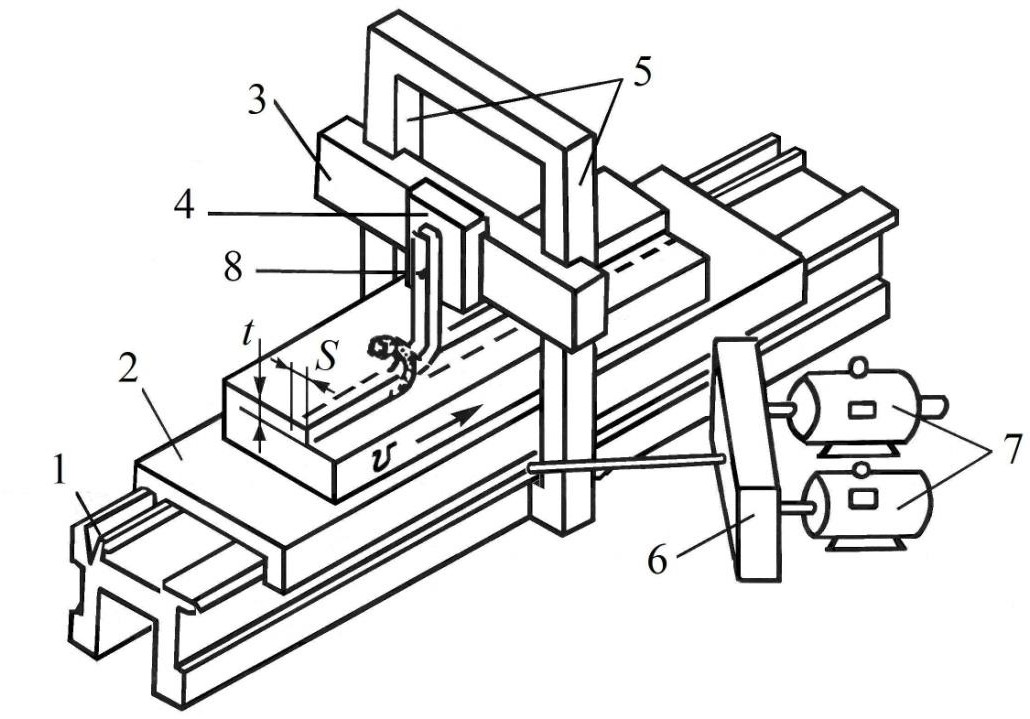

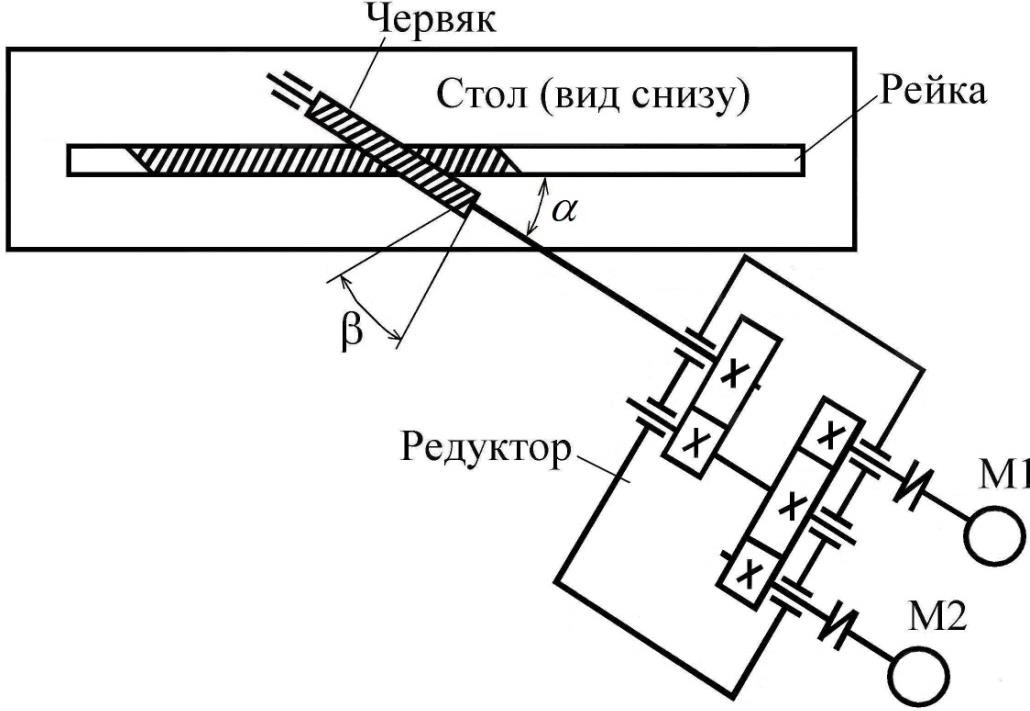

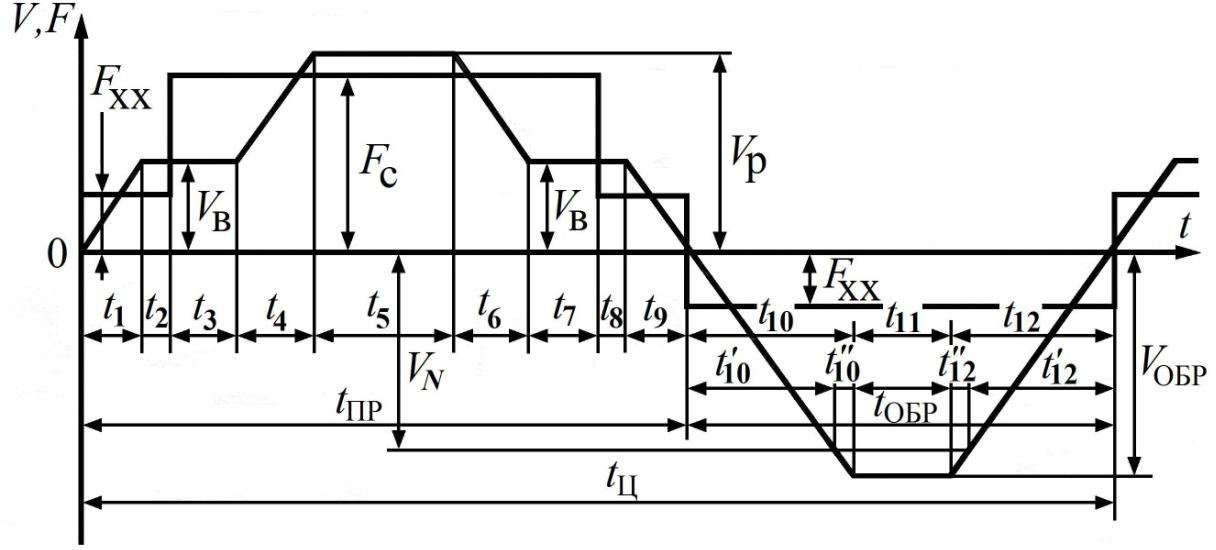

Главный привод продольно-строгального станкаОписание конструкции продольно-строгального станка и технология обработки заготовкиПродольно-строгальные станки предназначены для обработки плоских поверхностей больших корпусных деталей. В промышленности используются продольно-строгальные станки различных конструкций. Для курсового проектирования принят двухстоечный станок, предназначенный для обработки наиболее крупных деталей (рис. 5).  Рис. 5. Общий вид продольно-строгального станка: 1– станина; 2– стол; 3– траверса; 4– суппорт; 5– две стойки; 6– редуктор; 7– один или два электродвигателя Станина устанавливается на фундаменте, а к ней крепятся все элементы и механизмы станка. Станина имеет горизонтальные направляющие, по которым стол совершает возвратно-поступательное движение. Длина станины крупных станков превышает 10 м. Движение от двигателей к столу передается через редуктор и червячно-реечную передачу. Рейка крепится к столу снизу посередине. Заготовка, из которой изготавливается изделие, устанавливается на столе и крепится болтами. Во время рабочего (прямого) хода, показанного на рис. 5 стрелкой, резец 8снимает стружку. На рис. 5 размеры резца и стружки для наглядности значительно преувеличены, а также показаны два приводных двигателя, что является необязательным. Для обратного хода двигатели реверсируются, резец приподнимается специальным электромагнитом и не касается заготовки. Во время обратного хода или в одном из крайних положений суппорт перемещается на величину подачи в горизонтальном направлении по траверсе. По окончании обработки плоскости станок останавливается, резец возвращают в исходное состояние, траверса опускается на величину глубины резания, после чего проводится обработка параллельной плоскости, если в этом есть необходимость. Движение, при котором производится снятие стружки, называется главным движением, а привод, обеспечивающий это движение, называется главным приводом. Перемещение резца поперек обрабатываемой поверхности называется движением подачи. Оно обеспечивается приводом подачи. Имеется также привод перемещения траверсы и другие приводы. Кинематическая схема главного привода представлена на рис. 6.  Рис. 6. Кинематическая схема электропривода перемещения стола продольно-строгального станка Движение рейки, установленной на нижней поверхности стола, осуществляется от червяка. Такая передача обеспечивает высокую плавность движения. Червяк приводится во вращение двигателями через редуктор с передаточным отношением где Zj– число зубьев j-й шестерни. i Z2 Z5 , Z1 Z4 (29) В числитель (29) подставляются числа зубьев ведомых шестерен, а в знаменатель – ведущих. Скорость движения стола, м/мин, определяется выражением V π mZcosβ n 30 mZcosβ ω ρω , (30) icos(α β) Д icos(α β) Д Д где m– модуль червячной передачи, мм; Z– число заходов червяка; – угол подъема винтовой линии червяка; – угол между осью червяка и направлением движения стола; nд – частота вращения вала двигателя, об/мин; д – угловая скорость вращения вала двигателя, рад/с; – радиус приведения, м. Скорость резания на продольно-строгальном станке находится в пределах 4–100 м/мин. При черновой обработке и обработке твердых материалов используются малые скорости. Высокие скорости резания предпочтительны при чистовой обработке. Обратная скорость обычно выше, чем прямая, поскольку она не имеет технологических ограничений, и сокращение времени обратного хода приводит к повышению производительности станка. Станки рассчитываются на работу с постоянным моментом при скоростях до 20–25 м/мин. При более высокой скорости регулирование ведется с постоянной мощностью. Для ослабления ударов и уменьшения выкрашивания материала врезание резца в изделие и выход резца из изделия производится при скорости Vв = 12–15 м/мин. График изменения скорости стола в функции времени (тахограмма) приведен на рис. 7. Он имеет следующие участки. В течение времени t1 происходит разгон стола до скорости врезания (Vв). В интервалы t2 и t3 стол движется с этой скоростью. Далее в течение t4 происходит разгон до заданной скорости резания, и в течение t5 производится резание при неизменной скорости. Далее (t6) происходит снижение скорости до Vв для выхода резца из заготовки и работа на этой скорости (t7, t8). В течение интервалов t9 и t10 производится торможение до нуля, а затем разгон до скорости обратного хода. В течение t11 стол движется с неизменной скоростью Vобр В обратном направлении, после этого происходит торможение до нуля в течение t12. После чего начинается новый цикл.  Рис. 7. Тахограмма и график сил сопротивления движению для электропривода перемещения стола продольно-строгального станка Укажем, как изменяется статический момент на валу двигателя. В течение t1 и t2 он равен моменту холостого хода Мхх. После этого происходит врезание резца в заготовку и устанавливается момент, который соответствует моменту резания Мс, действующий в течение интервалов t3–t7. Затем резец выходит из изделия, и устанавливается момент холостого хода в течение t8 и t9. После изменения направления вращения во время всего обратного хода действует отрицательный момент холостого хода. Участки разгона и торможения, на которых скорость превышает номинальную, целесообразно делить на два интервала: один при скорости 10 t и 12 меньшей номинальной ( t' ' на рис. 7), и второй при скорости большей 10 и t 12 номинальной (t'' '' ). Это необходимо при проверке двигателя по нагреванию с учетом того, что при скоростях выше номинальной, отсутствует линейная зависимость между током и моментом. |