газорезчик. газорезчик программа. Программа дополнительного профессионального образования Газорезчик

Скачать 3.92 Mb. Скачать 3.92 Mb.

|

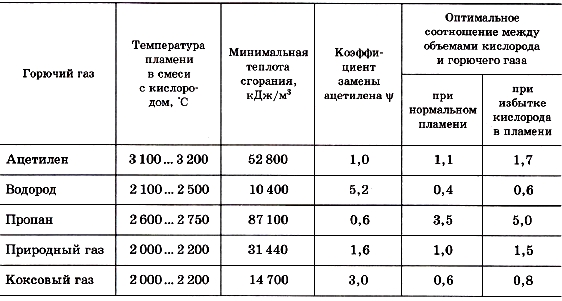

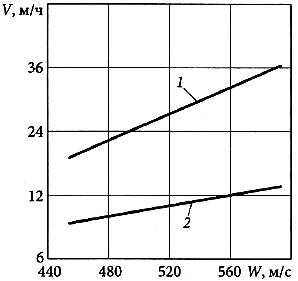

Подогревающее пламяПрименяемые газы. Подогревающее пламя служит для нагрева поверхностных слоев металла до температуры воспламенения. При кислородной резке в качестве горючего используют газообразные и жидкие углеводороды. При сгорании горючих веществ в смеси с кислородом образуется высокотемпературное пламя. Наивысшую температуру пламени обеспечивает ацетилен. Ацетилен является дорогостоящим газом, поскольку исходный продукт для его получения — карбид кальция — требует в производстве больших энергозатрат. Вследствие этого в настоящее время при кислородной резке ацетилен применяется редко. В основном используют газы — заменители ацетилена: природный газ, пропан-бутановые смеси и др. Свойства некоторых горючих газов представлены в табл. 1.1. Таблица 1.1   Ведение процесса нагрева металла. Процесс нагрева металла газовым пламенем протекает в две стадии. В первой осуществляется разогрев кромки металла до температуры воспламенения в струе кислорода при неподвижном источнике теплоты. Время нагрева до заданной температуры зависит от мощности источника теплоты, теплофизических свойств материала и его массы. С увеличением толщины разрезаемого металла необходимо повышать расход горючего газа. Переход на горючий газ с меньшей теплотой сгорания по сравнению с ацетиленом требует увеличения его расхода. Увеличение расхода горючего газа необходимо также в том случае, если поверхность металла покрыта различными загрязнениями (окалина, пригар) или увеличено расстояние между поверхностью разрезаемого металла и резаком по технологическим соображениям. Во второй стадии процесса подогревающее пламя разогревает впереди лежащие поверхностные слои металла до температуры воспламенения, чем обеспечивается непрерывность ведения процесса. В первой стадии процесса применяют, как правило, пламя с избыточным содержанием кислорода, что обеспечивает ускоренный разогрев кромки. В процессе резки подогрев металла осуществляется пламенем нормального состава. Смесь горючего газа и подогревающего кислорода выходит из специальных отверстий в мундштуках, расположенных определенным образом по отношению к выходному отверстию для режущего кислорода. Для ручных и машинных резаков применяется концентричное расположение выходных отверстий по отношению к режущему соплу. У ручных резаков пламя выходит из щели, образуемой наружной поверхностью внутреннего мундштука и внутренней поверхностью наружного мундштука. Струя режущего кислородаОт свойств струи режущего кислорода в значительной мере зависят качество поверхности реза и производительность резки. Одно из главных требований к струе режущего кислорода состоит в том, что она должна сохранять свои геометрические размеры по всей толщине разрезаемого металла. При истечении газа из сопла в атмосферу струя на некотором расстоянии от сопла сохраняет свои параметры (скорость, температуру торможения), равные значениям на выходе струи из сопла. Распространяясь далее, струя захватывает частички окружающей среды (воздуха), вследствие чего вокруг зоны с постоянными параметрами образуется турбулентный пограничный слой, который с удалением струи от сопла увеличивается. Вследствие этого струя режущего кислорода по мере удаления от сопла расширяется, и ее скорость уменьшается. Одновременно снижается чистота кислорода. Динамические свойства струи режущего кислорода определяются формой режущего сопла. Полное давление струи уменьшается с увеличением расстояния от среза сопла. Наибольшие значения полного давления струи соответствуют соплам с плавным входом и коническим расширением на выходе. У сопл ступенчато-цилиндрического типа внезапное расширение струи при переходе от горлового канала к выходному приводит к завихрению струи в «мертвых» зонах. Стальной прокат обычной толщины обрабатывается при давлении режущего кислорода перед резаком 392...1 176 кПа (3,92...11,76 кгс/см2). Для резки стальных отливок и поковок большой толщины (свыше 300 мм) применяется низкое давление кислорода (до 392 кПа) с использованием в мундштуках сопел режущего кислорода цилиндрического типа. Важным параметром режущей струи является скорость ее истечения из сопла. При кислородной резке считается наиболее благоприятным получение максимальных скоростей потока кислорода на выходе, причем статическое давление в струе на срезе сопла не должно отличаться от атмосферного. Превышение давления на срезе по сравнению с атмосферным давлением приводит к расширению газовой струи на выходе из сопла, что снижает кинетическую энергию струи и ухудшает ее режущие свойства. Снижение статического давления ниже атмосферного приводит к изменению формы струи на выходе из сопла и не обеспечивает качественного процесса резки. Повышение скорости потока режущего кислорода увеличивает динамическое воздействие на пленку жидкого металла, что обеспечивает повышение скорости кислородной резки металла при прочих равных условиях (рис. 1.2), поэтому для резки следует применять кислород высокого давления.   Рис. 1.2. Зависимость скорости резки V от скорости потока кислорода W: 1 — толщина стали 20 мм; 2 — толщина стали 100 мм Кроме определенного объема кислорода, поступающего для окисления металла, в рез необходимо подать дополнительное количество кислорода для выдувания из щели реза жидких шлаков. Практика показывает, что коэффициент использования кислорода определяется в основном требованиями, предъявляемыми к качеству поверхности реза, и толщиной металла. Коэффициент использования кислорода имеет наименьшие значения при резке металла толщиной 5...10 мм (0,2...0,4), а с увеличением толщины до 100 мм возрастает примерно в 2 раза и далее меняется несущественно. Значительное влияние на процесс кислородной резки оказывает чистота кислорода режущей струи. Поскольку струя кислорода используется не только для окисления металла, но и для выдувания оксидов из реза, в нижней части реза концентрация примесей в кислороде значительно возрастает. При коэффициенте использования кислорода 0,5 количество инертных примесей в струе кислорода возрастает в 2 раза, проникание частиц кислорода через слой инертных примесей затрудняется и реакция окисления замедляется. При резке кислородом пониженной чистоты на нижних кромках появляется большое количество трудноотделяемого грата. В этом случае для получения необходимого качества поверхности реза приходится снижать скорость резки. Современные установки для получения кислорода обеспечивают высокую чистоту кислорода — не ниже первого сорта (99,2 %). В настоящее время нижний предел чистоты кислорода, используемого для кислородной резки, ограничивается 98 %. |