газорезчик. газорезчик программа. Программа дополнительного профессионального образования Газорезчик

Скачать 3.92 Mb. Скачать 3.92 Mb.

|

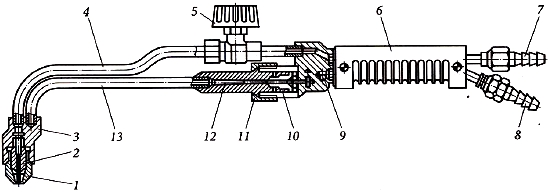

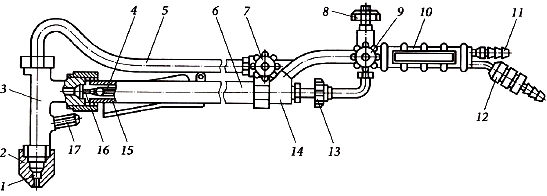

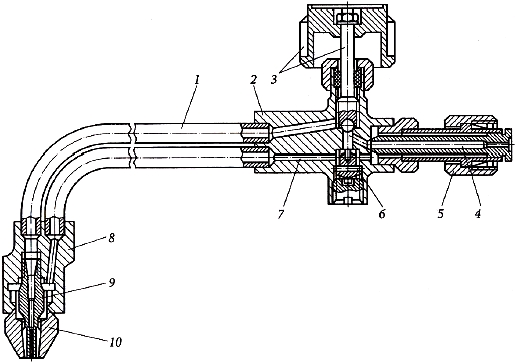

Трубопроводы и шланги для кислородной резки. Все трубопроводы газообразного кислорода в зависимости от рабочего давления подразделяются на четыре категории: первую категорию составляют трубопроводы, рассчитанные на рабочее давление 6,4...60,0 МПа, вторую — 2,5...6,4 МПа, третью — 1,6...2,5 МПа, четвертую — до 1,6 МПа. Выбор материала труб для кислородопроводов определяется возможностью загорания стали в кислороде. Опытным путем установлено, что стальные трубопроводы для кислорода могут загораться при наличии в потоке газа частиц окалины, сварочного грата, угля или кокса. Загорание обычно происходит на участке после колена трубы, где возникают удар и трение твердых частиц о ее стенку при давлении 1,8...3,0 МПа и скорости потока 30...85 м/с. Для наземных и подземных трубопроводов газообразного кислорода применяют стальные трубы, когда скорость его потока превышает 8 м/с. Если при рабочем давлении скорость потока кислорода больше допустимой или во всех надземных кислородопроводах давление не ниже 6,4 МПа, то используют трубы из меди или латуни. Трубы, предназначенные для пропускания жидкого кислорода, изготавливают из меди, алюминиевых сплавов и коррозионно-стойкой стали, сохраняющих прочность и вязкость при низких температурах. Межцеховые кислородопроводы можно выполнять подземными и наземными. При эксплуатации кислородопровода следует систематически контролировать его герметичность. Повышение концентрации кислорода в окружающей среде при наличии открытого пламени, искр или нагретых предметов может привести к пожару и аварии. В зависимости от рабочего давления ацетиленопроводы делят на три группы: низкого давления — до 0,01 МПа включительно; среднего давления — от 0,01 до 0,15 МПа включительно; высокого давления — свыше 0,15 МПа. Ацетиленопроводы всех групп должны быть изготовлены из стальных бесшовных труб. Стальные сварные трубы можно использовать только для ацетиленопроводов низкого давления, расположенных на участке от генератора до водяного затвора. Не допускается применение труб, арматуры и деталей из меди и сплавов, содержащих более 70 % меди. Возможна подземная прокладка труб в траншеях с засыпкой землей и антикоррозионной защитой. В цехах-потребителях ацетиленопроводы прокладывают открыто по стенам или колоннам здания, а если это неосуществимо — в непроходных каналах, засыпаемых песком и перекрываемых несгораемыми плитами. Запрещается прокладка ацетиленопровода через дымоходы, вентиляционные воздухопроводы, а также на расстоянии менее 1 м от горячих поверхностей с температурой выше 250 °С. Его высота над полом должна составлять не менее 2,2 м. Газопроводы удаляют от электрокоммуникаций и источников ис-крообразования или открытого пламени на расстояние 0,5...1,5 м. Ацетиленопроводы низкого и среднего давления испытывают на прочность гидравлическим давлением в 1,5 раза выше рабочего, ацетиленопроводы высокого давления — удвоенным рабочим гидравлическим давлением. Затем проводят пневмоиспытание воздухом давлением 0,3 МПа на плотность соединений. Шланги изготавливают из вулканизированной резины с тканевыми прокладками. Резиновые шланги по ГОСТ 9356—75 выпускаются трех типов: первого типа — на давление 0,63 МПа (0,063 кгс/см2) для ацетилена и городского газа, второго типа — на давление 0,63 МПа (0,063 кгс/см2) для бензина и керосина, третьего типа — на давление 2 и 4 МПа (0,2 и 0,4 кгс/см2) для кислорода. Внутренний диаметр шлангов для резаков нормальной и повышенной мощности — 9, 12 и 16 мм. Запас прочности должен быть не менее трехкратного по отношению к рабочему давлению. Шланги второго типа изготавливают из бензостойкой резины. Они имеют цветной наружный слой: синий — для кислорода, красный — для ацетилена и желтый — для жидкого топлива. Возможность свободно манипулировать резаком обеспечивает длина шланга 8...20 м. При длине более 20 м значительно возрастают потери давления в шланге. Ручные резаки для газовой резкиВыпускаются ручные резаки для резки с использованием в качестве горючего ацетилена, газов — его заменителей и керосина. На рис. 1.25 представлена схема ручного универсального резака Р2А-02.   Рис. 1.25. Схема ручного универсального резака Р2А-02: 1 — наружный мундштук; 2 — внутренний мундштук; 3 — головка; 4 — трубка для режущего кислорода; 5 — вентиль; 6 — рукоятка; 7 — штуцер для подвода кислорода; 8 — штуцер для подвода горючего газа; 9 — корпус; 10 — инжектор; 11 — накидная гайка; 12 — смесительная камера; 13 — трубка для горючей смеси На корпусе 9 резака с отверстиями для пропускания кислорода и горючего газа установлены вентили подогревающего и горючего газа, и в него впаяны две трубки со штуцерами для подвода кислорода 7 и горючего газа 8. На трубки надета рукоятка 6. К корпусу накидной гайкой 11 подсоединена камера 12 с инжектором 10, в которой происходит смешение подогревающего кислорода и горючего газа. Применение инжектора позволяет работать от сетей горючего газа с низким (до 0,98 кПа), средним и высоким давлениями. Подогревающий кислород, проходя через инжектор, обеспечивает в смесительной камере разрежение, благодаря чему происходит подсос горючего газа. Далее горючая смесь по трубке 13 подается в головку 3 резака, а из нее поступает в шлицевые каналы, расположенные на внутреннем мундштуке 2. Применение шлицевых выходных каналов для горючей смеси способствует устойчивой работе резаков. Режущий кислород через вентиль 5 и трубку 4 подается в головку и далее в канал внутреннего мундштука 2. Резак РЗП-02 для резки на газах — заменителях ацетилена имеет аналогичную конструкцию и отличается от Р2А-02 большими размерами инжектора и выходных шлицов. Резаки обеих марок могут быть оснащены опорной тележкой и циркулем. На строительных площадках и в полевых условиях для кислородной резки низкоуглеродистых и низколегированных сталей широко применяют керосинорезы РК-02 (рис. 1.26) — резаки на жидком горючем (керосине). Резак имеет рукоятку 10, на которой смонтированы вентили 8 и 9 регулировки пламени, смесительную камеру с асбестовой набивкой на наружной поверхности, головку с подогревающим соплом 17, внутренний 1 и наружный 2 мундштуки.   Рис. 1.26. Схема керосинореза РК-02: 1 — внутренний мундштук; 2 — наружный мундштук; 3 — головка; 4 — трубка для подогревающего кислорода; 5 — трубка для режущего кислорода; 6 — трубка для подачи керосина; 7 — вентиль режущего кислорода; 8,9— вентили регулировки пламени; 10 — рукоятка; 11 — ниппель для подачи кислорода; 12 — обратный клапан; 13 — маховик; 14 — тройник; 15 — испаритель; 16 — смесительная камера; 17 — подогревающее сопло Керосин подается в резак от бачка с ручным насосом по специальному шлангу под давлением 20...200 кПа. Кислород через ниппель 11, вентиль 8, трубку 4 и инжектор поступает в камеру 16, где смешивается с парами горючего газа, выходящего из заполненного асбестовой набивкой испарителя 15. Керосин через обратный клапан 12 и трубку 6 подается в испаритель, который в процессе работы керосинореза нагревается пламенем сопла 17. Расход паров горючего газа регулируется маховиком 13, жестко связанным с трубкой инжектора. При работе с керосинорезом для предотвращения обратного удара в кислородный шланг давление в бачке горючего должно быть всегда меньше рабочего давления кислорода, что исключает перетекание керосина в кислородный рукав. При перерывах в работе резак нужно располагать головкой вниз для свободного вытекания горючего в случае пропускания его вентилем. Необходимо следить за исправностью обратного клапана, установленного на линии керосина. Для разделительной ручной кислородной резки наиболее широко применяют резаки «Маяк», «Факел», «Пламя». Данные марки резаков предназначены для ацетиленокислородной резки. Принцип смешения газов во всех резаках одинаков. Резаки могут быть оснащены тележкой, которая воспринимает вертикальную нагрузку, обеспечивает постоянство расстояния между торцом резака и металлом, а также равномерное перемещение резака, что позволяет повысить качество резки. В комплект тележки входит циркульное устройство, обеспечивающее повышение производительности и качества кромки при вырезке дисков и фланцев. Резаки снабжены набором мундштуков и запасными частями. У резаков «Факел» и «Пламя* инжектирующий узел расположен у вертикального корпуса, а головка крепится к двум трубкам. По верхней трубке подается режущий кислород, по нижней — смесь горючего газа с кислородом. При монтажных, ремонтных и других работах часто применяют вставные резаки для разделительной резки (РВ1А-02 и РВ2А-02), срезки заклепок (РАЗ), резки труб (РАТ) и вырезки отверстий (РАО). Вставной резак типа РВ1А (рис. 1.27) предназначен для резки низкоуглеродистых и низколегированных сталей толщиной 3...70 мм. Он закрепляется на сварочной горелке ГО-3 с помощью накидной гайки 5. В корпусе 2 кислород разделяется на режущий, подаваемый через вентиль 3 по трубке 1 в головку 8 резака и далее в режущий канал внутреннего мундштука 9, и подогревающий, который, проходя через инжектор 6, в камере 7 смешивается с горючим газом, поступающим в нее через отверстие 4. Подогревающее пламя выходит из щели, образуемой внутренним 9 и наружным 10 мундштуками.   Рис. 1.27. Схема вставного резака РВ1А: 1 — трубка для подачи режущего кислорода; 2 — корпус; 3 — вентиль режущего кислорода; 4 — отверстие для горючего газа; 5 — накидная гайка; 6 — инжектор; 7 — смесительная камера; 8 — головка; 9 — внутренний мундштук; 10 — наружный мундштук Выпускают два комплекта для сварки и резки: КГС-1 — на базе горелки малой мощности Г2-05 и вставного резака РВ1А-02, КГС-2 — на базе горелки средней мощности ГЗ-05 и вставного резака РВ2А-02. Комплект КГС-1 обеспечивает резку металла толщиной 5...100 мм и сварку низкоуглеродистой стали толщиной 0,5...9,0 мм, комплект КГС-2 — 3...200 и 0,5...20,0 мм соответственно. При эксплуатации ручных резаков перед началом работы необходимо проверить герметичность и прочность всех соединений, а также убедиться в наличии инжекции в резаке. При регулировании пламени резака необходимо установить рабочее давление кислорода на редукторе согласно режиму резки, затем на 1/4 оборота открыть вентиль подогревающего кислорода и поджечь горючую смесь, после чего полностью открыть кислородный вентиль резака и регулировать пламя ацетиленовым вентилем. Категорически запрещается перегибать загоревшийся шланг. При образовании обратного удара (воспламенения горючей смеси внутри резака, при котором взрывная волна распространяется по подводящему трубопроводу в направлении баллона с ацетиленом) предварительно гасят пламя резака и перекрывают вентиль баллона. |