газорезчик. газорезчик программа. Программа дополнительного профессионального образования Газорезчик

Скачать 3.92 Mb. Скачать 3.92 Mb.

|

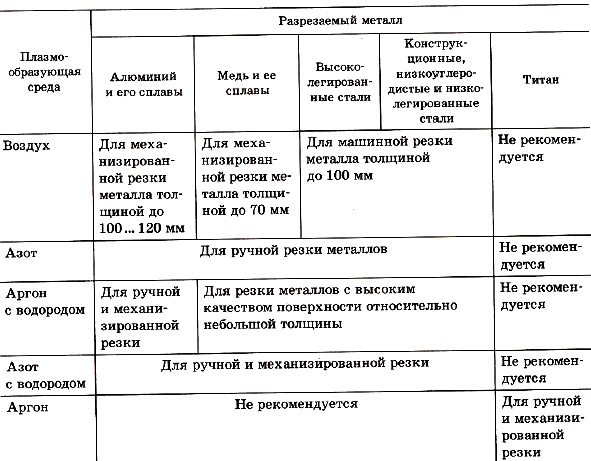

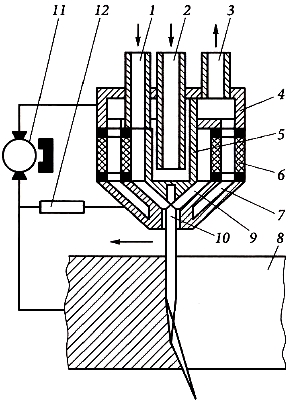

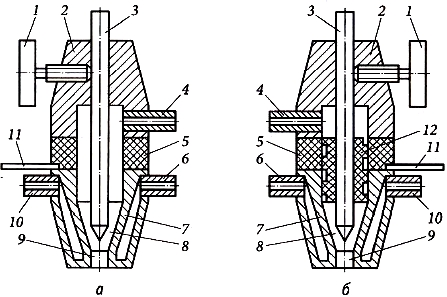

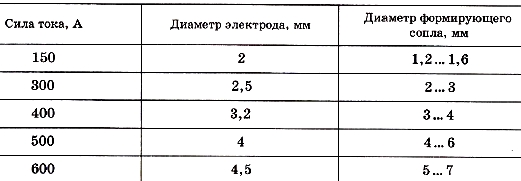

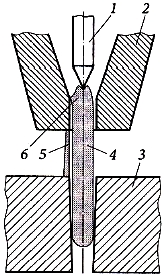

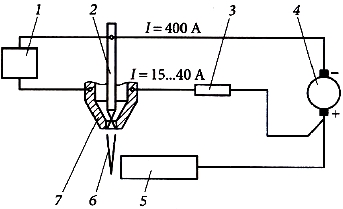

Плазмообразующие средыВ качестве плазмообразующих сред при плазменно-дуговой резке используют различные технические газы, которые по своему воздействию на катод подразделяются на неактивные (аргон, азот, водород) и активные (воздух, кислород). Плазмообразующие среды должны обеспечивать надежное зажигание дуги и хорошую стабилизацию дуги, эффективное преобразование электрической энергии в тепловую и наиболее равномерную передачу энергии по толщине разрезаемого металла, отсутствие неблагоприятного воздействия на электрод и поверхность разрезаемого металла. Начало развития плазменно-дуговой резки связано с применением в качестве плазмообразующей среды аргона. Он обеспечивает хорошую защиту вольфрамового электрода, легко ионизируется под действием дугового разряда и не оказывает вредного воздействия на металл поверхности реза. Однако аргон и другие инертные газы являются дорогостоящими. Кроме того, они не могут диссоциировать в столбе дугового разряда, поэтому не выделяют дополнительное количество теплоты в полость реза. Активными теплоносителями являются двух- и трехатомные газы, поэтому их применяют в качестве добавки к аргону. Добавление водорода к аргону в количестве 15...20% обеспечивает увеличение прорезающей способности дуги и производительности резки. Дальнейшее повышение содержания водорода в смеси приводит к резкому повышению напряжения на дуге. Аргоноводородные смеси применяют при резке легких металлов, таких, как алюминий, магний и их сплавы. В практике плазменно-дуговой резки цветных металлов широко используют менее дорогостоящие азотоводородные смеси. Качество резов, выполненных этими смесями, несколько ниже, чем при использовании аргоноводородных смесей. Процесс воздушно-дуговой резки с использованием в качестве плазмообразующей среды сжатого воздуха находит широкое применение при резке конструкционных и высоколегированных сталей. Для повышения производительности резки применяют также плазмообразующие среды с более высоким содержанием кислорода, чем в воздухе, или чисто кислородную смесь. Однако в этом случае приходится осуществлять защиту электрода каким-либо неактивным газом (аргоном, азотом). В табл. 2.2 приведены указания по применению ряда плазмообразующих сред для резки различных металлов. Общей закономерностью является использование активных газовых смесей преимущественно для резки черных металлов, а неактивных газов и их смесей — для резки цветных металлов и их сплавов. Таблица 2.2   Режущие плазматроныКонструкции режущих плазматронов содержат два основных блока: электродный и сопловой. Они электрически изолированы друг от друга и содержат узлы для подачи плазмообразующих газов, основного и вспомогательного тока, крепления электрода, а также систему охлаждения электрода и сопла (рис. 2.5). Электродный и сопловой узлы образуют дуговую камеру, в которой возбуждается дуговой разряд при подаче плазмообразующих газов.   Рис. 2.5. Схема режущего плазмотрона: 1 — штуцер подачи плазмообразующего газа; 2 — штуцер подачи охлаждающей воды; 3 — штуцер слива воды; 4 — катодный блок; 5 — катодная вставка; 6 — изолирующая втулка; 7 — сопло; 8 — разрезаемый металл; 9 — дуговая камера; 10 — плазменная дуга; 11 — источник электропитания; 12 — балластное сопротивление В зависимости от способа плазменно-дуговой резки в качестве электродов применяют вольфрамовый лантанированный стержень (при использовании аргона, азота, водорода) или медный водоохлаждаемый электрод с циркониевой или гафниевой вставкой (при использовании в качестве рабочего газа окислительных сред — воздуха, обогащенного воздуха, кислорода). Цирконий и гафний при воздействии высокой температуры дугового разряда образуют на поверхности тугоплавкую оксидную пленку, в дальнейшем предохраняющую электрод от эрозии в процессе резки. Однако стойкость этих электродов ввиду воздействия крайне высоких температур невысока, и время их работы не превышает 2... 4 ч. В зависимости от способа подачи плазмообразующих газов в дуговую камеру различают осевой и вихревой способы стабилизации дуги. В первом случае плазмообразующая среда подается в дуговую камеру потоком, параллельным оси электрода (рис. 2.6, а), в другом она подается в камеру по тангенциальным каналам, что обеспечивает закручивание потока (рис. 2.6, б).   Рис. 2.6. Схемы режущих плазматронов с осевой (а) и вихревой (б) стабилизацией дугового разряда: 1 — крепление катода; 2 — катодный узел; 3 — катод; 4 — штуцер подачи газа; 5 — изолятор; 6,10 — штуцеры системы охлаждения; 7 — сопловой узел; 8 — дуговая камера; 9 — формирующее сопло; 11 — крепление плазматрона; 12 — завихритель В плазматронах с осевой стабилизацией стержневой катод затачивают под углом 20...30° при вершине, что позволяет создать четкую фиксацию катодного пятна на оси столба дуги соосно с выходным отверстием сопла. В качестве регулируемых катодов используются лантанированные вольфрамовые стержни диаметром 2...6 мм и длиной 100...150 мм. Стойкость стержневого катода зависит главным образом от плотности тока, наименьшие расходы катодов достигаются при выборе их диаметра в соответствии с табл. 2.3. Таблица 2.3   Несмотря на относительно высокую электропроводность вольфрама, он сильно разогревается рабочим током, поэтому вылет электрода должен быть минимальным. Стержневые катоды обеспечивают длительный срок службы при многократной подрегулировке вылета электрода, поэтому они получили широкое распространение в ручных плазматронах. В плазматронах для механизированной резки используют преимущественно гильзовые медные водоохлаждаемые катоды с циркониевой или гафниевой вставкой. При осевой стабилизации дуги вставка должна быть заострена. При вихревой стабилизации можно применять плоский катод. В этом случае фиксация катодного пятна в центре вставки обеспечивается стабилизацией оси потока вследствие его закручивания. Гильзовые катоды работают при высоких плотностях тока и поэтому нуждаются в интенсивном охлаждении. Для этого наружные поверхности гильзы омываются проточной водой, а вставки плотно запрессовываются в гильзу. В последнее время установки для плазменно-дуговой резки начали оснащаться блоками автономного охлаждения, в которых охлаждающая вода циркулирует в замкнутом объеме, а ее охлаждение в процессе работы осуществляется в радиаторах. В зимнее время вместо воды систему можно заполнять незамерзающими жидкостями. Основным элементом соплового узла является формирующий наконечник. Форма и размеры соплового канала в значительной степени определяют параметры режущей струи. Чем меньше сечение выходного отверстия сопла и чем больше его длина, тем выше при прочих одинаковых условиях плотность энергии, а следовательно, скорость потока плазмы и производительность резки. Однако наименьший диаметр выходного отверстия ограничивается возникновением двойных дуг (так называемых дуговых разрядов) одновременно с основной дугой между катодом и соплом, соплом и разрезаемым металлом. Двойная дуга возникает, если сумма анодного падения напряжения на дуге (катод—сопло) и катодного падения напряжения на дуге (сопло—разрезаемый металл) будет меньше падения напряжения в столбе дуги на участке формирующего сопла наконечника. Это может быть связано с неправильной работой источника питания или с недостатком расхода плазмо-образующего газа. Наиболее часто двойное дугообразование (рис. 2.7) возникает в момент возбуждения режущей дуги.   Рис. 2.7. Схема двойной дуги: 1 — катод; 2 — сопло; 3 — металл; 4 — столб режущей дуги; 5,6 — столб двойной дуги на участках наконечник—металл и катод—наконечник соответственно В современных установках режущую дугу возбуждают с помощью высокочастотного вспомогательного разряда (рис. 2.8). Вначале возбуждается вспомогательная дуга небольшой мощности (при токе 15...40 А) между электродом и наконечником. Она не приводит к разрушению наконечника или катода.  Рис. 2.8. Высокочастотное возбуждение дуги вспомогательным разрядом: 1 — осциллятор; 2 — катод; 3 — балластное сопротивление; 4 — источник тока; 5 — металл; 6 — факел дуги; 7 — наконечник При касании потока плазмы, вытекающего из сопла, поверхности разрезаемого металла плазменная дуга замыкает рабочую цепь источника тока, вследствие чего возникает режущая дуга. Если при возбуждении режущей дуги плазменный столб вспомогательной дуги был сформирован недостаточно четким, то анодное пятно режущей дуги может перейти на наконечник, что приведет к расплавлению стенок сопла и выходу резака из строя. После включения режущей плазменной дуги напряжение между электродом и наконечником снижается, вспомогательная дуга гаснет. Двойное дугообразование может произойти в процессе резки при пробивке начального отверстия в листе из-за брызг расплавленного металла, летящих на резак; случайном касании наконечником поверхности металла; плохой работе системы стабилизации положения резака над металлом; перепадах тока в сети или случайном уменьшении расхода плазмообразующего газа. Источники тока, используемые в настоящее время, имеют устройства (токовые реле) для отключения аппарата от сети в случае двойного дугообразования и возрастания силы тока в цепи. Наконечники плазматронов обычно изготовляют из меди — металла, обладающего высокой теплопроводностью, что необходимо для хорошего охлаждения наконечника. Однако несмотря на интенсивное охлаждение водой медных формирующих сопл, износ их из-за высокой температуры газов в столбе дуги велик. Для обеспечения стабильности горения дуги и уменьшения возможности двойного дугообразования диаметр сопла выходного отверстия должен быть больше (или равен) диаметра катода, длина сопла должна быть меньше его диаметра. Диаметр катода определяется током дуги. Износ сопла существенно уменьшается при вихревой стабилизации сопла. Однако срок его службы не превышает, как правило, 7...8 ч, поэтому для повышения ресурса плазматронов в наконечнике закрепляют специальные сменные сопловые вставки. |