газорезчик. газорезчик программа. Программа дополнительного профессионального образования Газорезчик

Скачать 3.92 Mb. Скачать 3.92 Mb.

|

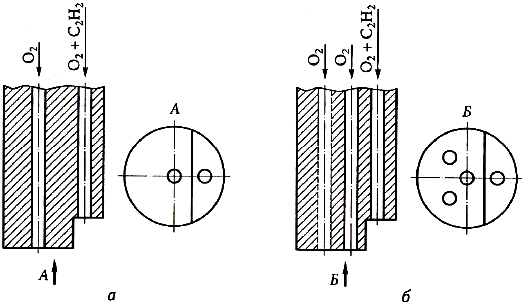

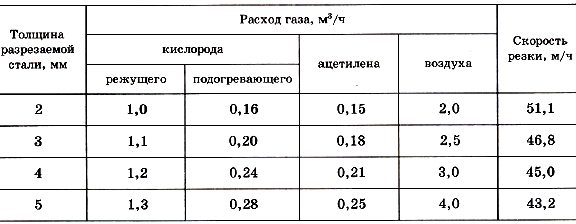

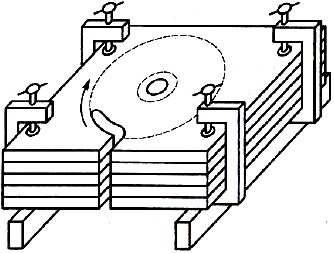

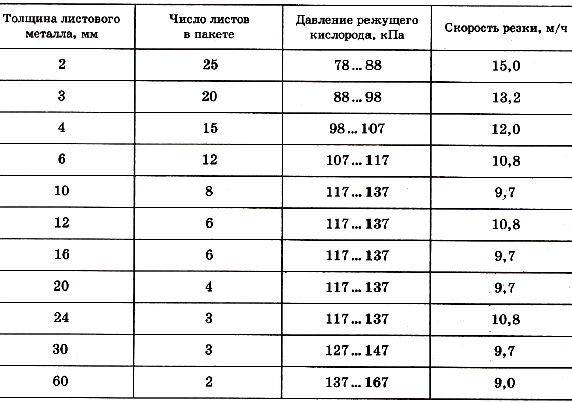

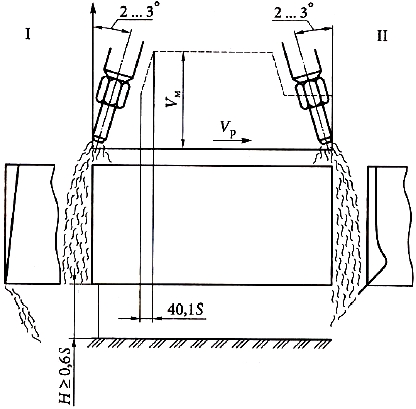

Резка сталиРезка стали малой толщины. Своеобразие кислородной резки листового проката малой толщины (до 5 мм) состоит в том, что подогревающее пламя разогревает весь лист по толщине до высокой температуры (примерно 950 °С) с образованием довольно большого пятна. Вследствие этого шлаки, выдуваемые струей кислорода из разреза, смачивают нижнюю кромку с образованием трудноотделимого грата, поэтому меры, направленные на достижение хорошего качества при кислородной резке тонкого металла, предусматривают уменьшение высокотемпературного пятна нагрева на нижней поверхности листа. Для резки тонкого металла применяют мундштуки специальной конструкции с последовательным расположением отверстия для режущего кислорода за отверстием для пламени (рис. 1.10, а). Отверстие для режущего кислорода располагают ближе к поверхности металла. При таком расположении отверстий металл поступает в зону режущей струи разогретым до более низкой температуры, чем при традиционном кольцевом пламени, применяемом для сварки металла средней толщины.   Рис.1.10 Схемы мундштуков для резки металла малой толщины: а — с расположением отверстия для режущего кислорода за отверстием для пламени; б — с трехструйным режущим каналом Хорошее качество поверхности реза обеспечивают мундштуки с трехструйным режущим каналом (рис. 1.10, б), у которых первая (по ходу резки) струя осуществляет процесс резки металла по толщине, а две боковые выполняют зачистку дефектного слоя на боковых кромках реза. Такие конструкции мундштуков используют для прямолинейной разделительной резки тонкого металла. Для фигурной резки применяют мундштуки с расположением подогревающего пламени вокруг режущего сопла. Отличие состоит в добавлении внешнего кольцевого канала, через который на кромку реза подается охлаждающий воздух или воздушно-водяная смесь. Режимы механизированной кислородной резки тонкого металла приведены в табл. 1.3. Таблица 1.3   Пакетная резка. При необходимости получения из листов тонкого металла большого числа однотипных деталей можно применять пакетную резку. Для этого листы разрезают на карты, которые затем собирают в пакет. Поверхность листового металла должна быть очищена от загрязнений. Для резки используют кислород низкого давления. При обычных давлениях режущего кислорода резка протекает неустойчиво с выхватами контура детали в зонах неплотного прилегания собранных листов в пакете, В случае использования кислорода низкого давления зазоры до 2...3 мм между картами в пакете не оказывают существенного влияния на качество резки. Собранный пакет стягивают по краям струбцинами (рис. 1.11), после чего листы закрепляют с помощью дуговой сварки.   Рис. 1.11. Схема выполнение пакетной резки При пакетной резке особое внимание необходимо уделять началу процесса. При вырезке наружных контуров деталей процесс начинается с края пакета. Для облегчения прорезания пакета листы укладывают «лесенкой» с припуском 0,5...1,0 мм при установке каждой последующей карты. Пробить начальное отверстие при вырезке внутреннего контура не представляется возможным, поэтому его получают засверловкой. Врезание режущей струи в металл необходимо осуществлять на пониженной скорости. Режимы пакетной резки стали приведены в табл. 1.4. Таблица 1.4  При пакетной резке тонкого металла верхний лист оплавляется подогревающим пламенем. Для устранения этого дефекта при сборке пакета сверху укладывают любой некачественный металл, идущий затем в отход. Резка стали большой толщины. Основная особенность резки стали большой толщины (более 300 мм) состоит в необходимости сформировать фронт окисления металла большой протяженности, поэтому при резке металла большой толщины требуются специальная режущая аппаратура и выполнение особых приемов резки. Для достижения стабильных показателей производительности и качества резки струя режущего кислорода должна сохранять окислительную способность и кинетическую энергию на возможно большей длине по толщине разрезаемого металла. Мощность подогревающего пламени должна быть такой, чтобы обеспечить подогрев шлаков в нижней части реза и защиту режущей струи от подсоса воздуха. Таким образом, расход режущего кислорода и горючего газа назначают намного большими, чем при кислородной резке стали обычной толщины. Резку выполняют, как правило, с использованием кислорода низкого давления до 392 кПа (3,92 кгс/см2), мундштуки резаков имеют обычные цилиндрические сопла большого диаметра. Скорость истечения струи невысока, при этом каждая частица кислорода дольше соприкасается с расплавом в резе, благодаря чему уменьшаются потери кислорода. Струя большого диаметра обеспечивает окисление соответственно большого количества металла в верхней части реза, чем улучшается прогрев металла в нижней части реза. Образующийся шлак заполняет раковины и пустоты, располагающиеся довольно часто в прибылях, в связи с чем кислородная струя не теряет устойчивости и не меняет направления при резке металла с внутренними дефектами. При резке стали большой толщины для уменьшения нагрева мундштука отраженной теплотой и во избежание засорения каналов для выхода горючей смеси брызгами шлака рекомендуется поддерживать расстояние от среза мундштука до поверхности разрезаемого металла значительно большим, чем при резке листового проката. Для создания условий для свободного вытекания шлака высота свободного пространства под изделием должна быть не менее 60 % его толщины. Кроме того, для защиты резчика и машины от теплового воздействия и брызг шлака необходимо предусматривать ограждение их асбестовыми или железными щитами. Особое внимание необходимо уделять операциям, предшествующим резке. Место начала резки следует хорошо подогреть. Для этого рекомендуется располагать мундштук на 1/3 его диаметра над кромкой заготовки. Если в момент врезания струи режущего кислорода в металл установить слишком высокое для данного сопла давление кислорода перед резаком, то цилиндричность струи и плавность ее истечения нарушатся. В результате этого образуется порог, ниже которого реакция горения прекратится. Высококачественная резка стали большой толщины может быть обеспечена в том случае, если резак начинает перемещаться сразу после пуска струи режущего кислорода. Тогда при параллельном расположении струи режущего кислорода и торцовой поверхности разрезаемого изделия, если заготовки имеют прямоугольную форму, требуется очень точная установка резака в начальное положение над кромкой металла. Начало резки значительно облегчается, если резак наклонить на 2...3° в сторону разрезаемой заготовки (рис. 1.12). При этом на торцовой поверхности разрезаемого изделия образуется канавка, способствующая концентрации потока шлака, и соответственно улучшается нагрев металла вдоль линии образуемого разреза.   В конце резки необходимо снизить ее скорость и наклонить резак в противоположную сторону, что обеспечит прорезание нижней кромки заготовки. Большое значение при резке стали большой толщины имеет подогревающее пламя. Для обеспечения прогрева шлаков в нижней части реза и защиты струи кислорода от перемешивания с воздухом при резке стали толщиной более 1 000 мм в резаках за режущим соплом располагают дополнительно сопло для подачи горючего газа. При резке стали толщиной более 2 000 мм 65 % горючего газа подается в рез через дополнительное сопло. От типа горючего газа зависит эффективность процесса резки металла большой толщины. При резке предпочтительно использовать газы — заменители ацетилена, имеющие низкую скорость воспламенения. |