газорезчик. газорезчик программа. Программа дополнительного профессионального образования Газорезчик

Скачать 3.92 Mb. Скачать 3.92 Mb.

|

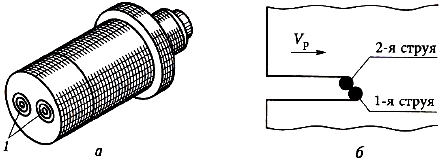

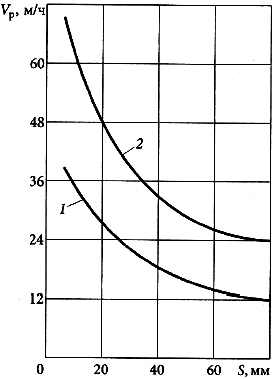

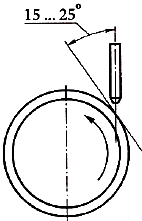

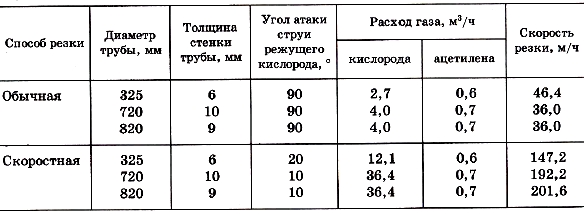

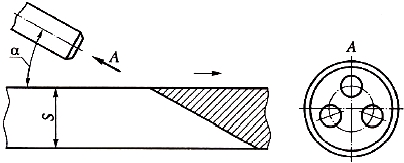

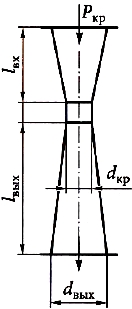

Методы повышения производительности и качества резкиПрименение кислородной завесы. Увеличить скорость кислородной резки можно повышением чистоты режущего кислорода. Чтобы уменьшить загрязнение режущей струи, между выходным отверстием режущего кислорода и подогревающим пламенем расположен кольцевой канал так называемой кислородной завесы, из которой выходит кислород с относительно небольшой скоростью истечения. Окружающий основную струю поток режущего кислорода предотвращает подсос продуктов горения подогревающего пламени и воздуха, что позволяет повысить скорость резки. Применение кислородной завесы обеспечивает увеличение скорости резки в 1,35—1,5 раза при одновременном повышении расхода режущего кислорода, поэтому этот способ резки применяется ограниченно. Контактная резка. Уменьшению подсоса окружающего воздуха и газов пламени способствует метод контактной резки, разработанный японской фирмой Iwatani. Внутренний мундштук выступает на 2... 3 мм за срез наружной гильзы и имеет канал для режущего кислорода с плавной входной частью и коническим расширением на выходе. Во время резки расстояние между режущим соплом и поверхностью разрезаемого металла поддерживается постоянным в пределах 1...3 мм в зависимости от толщины проката. Контактная резка обеспечивает повышение скорости резки на 50 %, снижение расхода кислорода и горючего газа на 20 %. Недостатком способа является повышенный износ мундштуков из-за налипания брызг расплавленного металла и окалины и нагрева мундштука подогревающим пламенем. Резка горячего металла. Нагрев металла перед резкой до температуры 1 000 °С обеспечивает увеличение скорости резки в 2,5 — 3 раза (резка горячего металла). Значительное увеличение скорости резки отмечается начиная с температуры 600 °С. Одновременно выявлено снижение удельного расхода режущего кислорода примерно в 2,5 раза. Ввиду высокой эффективности процесса металл необходимо разрезать в горячем состоянии, непосредственно после прокатки или после освобождения отливок из формы. Принцип повышения скорости резки нагретой стали использован в ряде новых высокопроизводительных процессов кислородной резки листовой стали, к которым относятся двухструйная резка и резка под острыми углами атаки струи режущего инструмента. При двухструйной резке в мундштуке рассверливают два режущих канала 1 (рис. 1.13, а), расположенные друг от друга на расстоянии 8...10 мм. При перемещении мундштука ось второго канала смещается на 0,5...1,0 мм в направлении, перпендикулярном направлению резки (рис. 1.13, б). В процессе резки передняя струя прорезает металл по всей толщине, осуществляя нагрев тонкого слоя металла, который сжигается затем задней струей.   Рис. 1.13. Схема двухструйной скоростной резки: а — мундштук; б — расположение режущих струй; 1 — каналы; Vр — скорость резки Поверхность реза со стороны первой струи получается грубой с сильно выраженной шероховатостью и большим отставанием линий реза. Со стороны второй струи кромка относительно гладкая, и ее шероховатость не превышает 0,12 + 0,0018 мм, где S — толщина разрезаемого металла. Вторая струя осуществляет зачистку поверхности реза после первой струи и обеспечивает высокое качество поверхности при высокой скорости резки. На рис. 1.14 показана зависимость скорости резки листового проката обычными и двухструйными мундштуками от толщины разрезаемого металла. Применение двухструйных мундштуков позволяет увеличить скорость резки более чем в 1,7 раза по сравнению с обычной резкой. Описанный способ кислородной резки может с успехом применяться для прямолинейных и криволинейных резов с большим радиусом кривизны.   Рис. 1.14. Зависимость скорости резки Vр от толщины S разрезаемого металла: 1 — обычная разделительная кислородная резка; 2 — двухструйная скоростная резка При направлении струи режущего кислорода под острым углом к поверхности разрезаемого изделия шлак, выходящий из реза, перемещается по нижней кромке листа, чем обеспечивается предварительный нагрев металла. Если при резке труб уменьшить угол атаки струи режущего кислорода до 15...25° (рис. 1.15), то образующийся при резке шлак перемещается по наружной и внутренней стенкам трубы, что обеспечивает прогрев перед резкой участка значительной длины до высоких температур.   Рис. 1.15. Схема скоростной резки труб В табл. 1.5 рассмотрены режимы скоростной и обычной кислородной резки труб. Приведенные данные показывают значительное увеличение скорости резки (в 3 — 5 раз) при установке резака под углом атаки к поверхности трубы. Таблица 1.5   При резке листового стального проката обычно применяют меньшие углы атаки, чем при резке труб, но и в этом случае удается значительно повысить скорость резки. Резку с острыми углами атаки струи режущего кислорода применяют, в основном, для прямолинейного раскроя листовой стали толщиной 4... 25 мм при невысоких требованиях к качеству поверхности реза. Комбинированная поверхностно-разделительная резка. Комбинированная поверхностно-разделительная резка представляет собой способ, объединивший два смежных процесса — поверхностную и разделительную резку. В направлении резки располагаются рядом две режущие струи с до- и сверхзвуковой скоростью потока. Струя с дозвуковой скоростью потока (60... 300 м/с) выжигает в обрабатываемом металле узкую и глубокую канавку, следующая непосредственно за ней сверхзвуковая струя со скоростью примерно 600 м/с прорезает оставшуюся нагретую часть листа по ширине выжженной канавки. Резку (угол атаки дозвуковой струи 60° и расход кислорода 0,013 м/с) стали толщиной 15 мм выполняли со скоростью 0,033 м/с. Ширина реза составила 8 мм. По сравнению с обычной разделительной резкой скорость резки увеличилась примерно в 4 раза. Смыв-процесс. С целью повышения качества поверхности реза был разработан новый способ кислородной резки — смыв-процесс, представляющий собой комбинацию резки струей с острыми углами атаки режущей струи и двухструйной скоростной резки. При этом способе (рис. 1.16) мундштук резака располагается под наклоном к поверхности металла. Основная режущая струя прорезает металл на всю толщину, дополнительные режущие струи срезают только дефектную кромку реза, чем достигаются высокие качество поверхности реза и производительность процесса. Смыв-процесс обеспечивает повышение скорости резки в 1,5—2,5 раза по сравнению со скоростью обычной вертикальной резки. Шероховатость поверхности не превышает, как правило, 15 мкм при толщине заготовки до 50 мм.   Рис. 1.16. Схема кислородной резки способом смыв-процесс: S — толщина заготовки; а — угол наклона мундштука резака Резка кислородом высокого давления. Высокие скорости резки можно обеспечить, если в рез направить кислородную струю, имеющую наивысшую кинетическую энергию (резка кислородом высокого давления). Этому условию удовлетворяют сверхзвуковые сопла (рис. 1.17) при подаче в них кислорода высокого давления (свыше 700 кПа). Повышенное давление режущего кислорода перед соплом позволяет при прочих равных условиях увеличить в 1,5—2 раза производительность процесса и сократить на 50% ширину реза.  Рис. 1.17. Схема сверхзвукового сопла для резки стали: lвх — длина входного участка сопла; lвых — длина выходного участка сопла; dкp — диаметр критического сечения сопла; dвых — выходной диаметр сопла; Ркр — критическое давление |