газорезчик. газорезчик программа. Программа дополнительного профессионального образования Газорезчик

Скачать 3.92 Mb. Скачать 3.92 Mb.

|

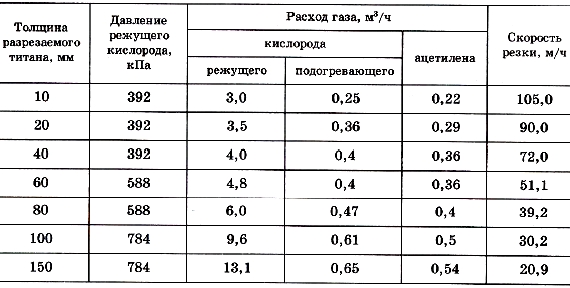

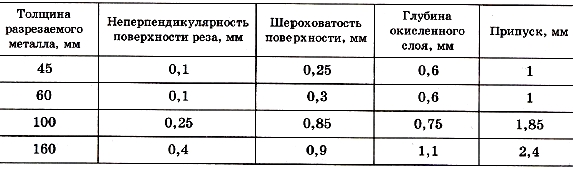

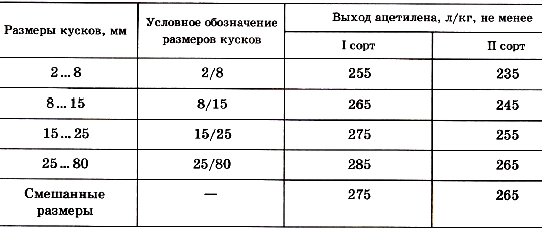

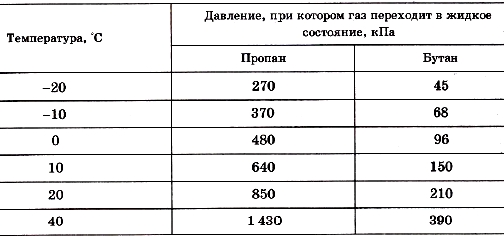

Разделительная кислородная резка титана и его сплавовТитан и его сплавы обладают высокой прочностью, высокой температурой плавления, малой плотностью (4,5 г/см3), поэтому они находят все возрастающее применение в авиации, судостроении, химическом и нефтяном машиностроении и др. По своей активности при взаимодействии с кислородом титан уступает лишь натрию, магнию и алюминию, но более активен, чем цинк, марганец и железо. При нормальной температуре титан устойчив к окислению. Интенсивное поглощение кислорода поверхностью начинается при 400 °С, водорода — при 200 °С, азота — при 600 °С. При температуре до 600 °С интенсивному окислению титана препятствует поверхностная оксидная пленка. При повышении температуры пленка оксидов начинает растворяться в титане, что приводит к резкому увеличению диффузии кислорода, водорода и азота в металл. Тепловой эффект окисления титана более высокий, чем у железа, а его теплопроводность ниже, чем у железа. Температура воспламенения составляет 1 100 °С. Вследствие этого титан и его сплавы обрабатываются обычной кислородной резкой без затруднений. Режимы механизированной фигурной резки титана представлены в табл. 1.6. Таблица 1.6   Примечание. Давление ацетилена составляет 9,8...29,4 кПа; подогревающего кислорода — 98...196 кПа. Скорость резки титановых сплавов в 2—5 раз выше, чем скорость резки низкоуглеродистой стали, а расход ацетилена и кислорода — ниже. Процесс резки титана сопровождается сильным свечением зоны реакции наподобие горящего магния, поэтому для защиты глаз от светового воздействия светофильтры защитных очков должны быть с более высоким коэффициентом поглощения. В целях повышения устойчивости процесса кислородной резки титана расстояние между торцом мундштука и поверхностью разрезаемого металла увеличивают примерно в 1,5 раза по сравнению с принятым при резке низкоуглеродистой стали. Ввиду высокой активности титана и его сплавов на поверхности реза располагается слой с измененным химическим составом глубиной до 2,5 мм, в котором содержатся оксиды и нитриды титана. Поэтому для изделий, кромки которых подвергаются сварке, с целью получения надлежащего качества сварки должен быть удален строганием или фрезерованием поверхностный слой металла. Величины припусков деталей из титана под механическую обработку приведены в табл. 1.7. Таблица 1.7  У изделий, кромка которых может работать при знакопеременных нагрузках, обычно удаляют ЗТВ на глубину, равную удвоенному припуску в соответствии с табл. 1.7. Для кислородной резки титана и его сплавов применяют те же самые машины и аппаратуру, что и для кислородной резки стали. Особое внимание необходимо обращать на оснащение рабочего поста средствами удаления образующихся при резке газообразных продуктов реакции окисления титана. В процессе резки образуется дым белого цвета, который должен быть удален из зоны резки и очищен в специальных устройствах. Материалы для кислородной резкиКислород. Высокотемпературное сварочное пламя, необходимое для газопламенной обработки, образуется при сгорании горючих газов или жидкостей в смеси с техническим газообразным кислородом. При нормальной температуре и давлении кислород представляет собой газ без цвета, запаха и вкуса. Он не горит, но активно поддерживает горение, при котором выделяется значительное количество теплоты. При соединении сжатого кислорода с маслами, жирами и другими горючими веществами может произойти самовоспламенение. Соединение его с горючими газами или парами горючих жидкостей при наличии открытого огня или даже искры способно привести к взрыву. Технический газообразный кислород для газопламенной обработки выпускается трех сортов: I сорт содержит не менее 99,7 % чистого кислорода (по объему); II сорт — не менее 99,5 % и III сорт — не менее 99,2 %. Примесями в кислороде являются азот, аргон, углекислый газ, водяные пары и другие составляющие атмосферного воздуха. При температуре ниже —183 °С и нормальном давлении образуется подвижный и легкоиспаряющийся жидкий кислород. Это сопровождается уменьшением объема, занимаемого газом, примерно в 850 раз. При нагревании жидкий кислород снова превращается в газ. Жидкий кислород выпускается двух сортов: сорт А, содержит не менее 99,2 % чистого кислорода, сорт Б — не менее 98,5 %. В жидком состоянии кислород находится только при получении, хранении и транспортировке. Для газопламенной обработки его снова превращают в газ. Горючие газы и пары горючих жидкостей. При газопламенной обработке металлов для получения высотемпературного пламени применяются различные горючие газы и пары горючих жидкостей. По химическому составу в большинстве случаев они представляют собой углеводородные соединения или смеси различных углеводородов. Наибольшее распространение для газовой резки получил ацетилен, создающий при сгорании в кислороде наиболее высокую температуру пламени. Также для резки с успехом применяются газы — заменители ацетилена: водород, природные газы, городской газ, пропан-бутановые смеси, пиролизный, коксовый и сланцевый газы, пары бензина, керосина и др. Технический ацетилен (С2Н2) при нормальном давлении и температуре представляет собой бесцветный горючий газ с резким запахом, обусловленным содержащимися в нем примесями сернистого водорода, фосфористого водорода, аммиака и др. Длительное вдыхание его вызывает тошноту, головокружение и даже отравление. Температура пламени при сгорании ацетилена в смеси с кислородом достигает 3200°С. При длительном контакте ацетилена с медью и серебром образуются взрывоопасные соединения. Смесь ацетилена с воздухом или кислородом в определенных соотношениях также взрывоопасна. Газообразный ацетилен способен растворяться во многих жидкостях. Растворимость ацетилена в ацетоне при повышении температуры уменьшается с 52 частей при -20 °С до 16 частей при 30 °С. Ацетилен транспортируется и хранится в растворенном виде в баллонах, которые заполнены активированным углем, залитым ацетоном. При открывании вентиля баллона выделяется газообразный ацетилен. Растворенный ацетилен выпускается со следующим объемным содержанием примесей, %: воздуха и других примесей, малорастворимых в воде, — не более 2, фосфористого водорода — не более 0,02, сероводорода — не более 0,05. Для получения ацетилена в монтажных условиях используют технический карбид кальция (СаС2), который представляет собой твердое кристаллическое вещество темно-серого или темно-коричневого цвета плотностью 2,30...2,53 г/см3 в зависимости от содержания примесей и имеет характерный резкий чесночный запах. Карбид кальция получают в электродуговых печах при температуре 1 900...2 300 °С сплавлением негашеной извести с коксом или антрацитом. Карбид кальция выпускается двух сортов с различным содержанием примесей. Его хранят и транспортируют в герметично закрытых железных барабанах с толщиной стенок не менее 0,5 мм и массой 50...130 кг. При взаимодействии с водой карбид кальция разлагается с образованием ацетилена и гашеной извести: СаС2 + 2Н2О = С2Н2 + Са(ОН)2 Фактический выход ацетилена из технического карбида кальция в зависимости от количества примесей (сорта) и размеров кусков (грануляции) приведен в табл. 1.8. Продолжительность разложения карбида кальция зависит в основном от его грануляции и температуры воды. С уменьшением размеров кусков скорость разложения возрастает. Куски размером менее 2 мм и карбидная пыль разлагаются почти мгновенно. Их применение в обычных ацетиленовых генераторах запрещается. Большинство ацетиленовых генераторов, выпускаемых в настоящее время, рассчитано на применение карбида кальция крупной грануляции — 25/80. Таблица 1.8   Водород (Н2) — газ без цвета и запаха. Температура его сжижения равна -253 °С. При сгорании водорода пламя не имеет свечения и его зоны не имеют четких границ. Водород хранят и транспортируют в стальных баллонах под давлением 15 МПа. При работе с ним особое внимание следует обращать на герметичность аппаратуры и газовых коммуникаций, так как водород способен проникать через мельчайшие неплотности и образовывать с воздухом взрывоопасные смеси. Природные газы — газы без цвета с легким запахом чеснока, получаемые из газовых месторождений. Они состоят в основном из метана СН4 (82...93 % по объему) с различными примесями; к месту потребления доставляются по трубопроводам, реже — в баллонах. Температура сжижения газов около -158°С. Смесь природных газов с коксовым, генераторным и другими низкокалорийными газами носит название городских газов, которые также применяются при газопламенной обработке. Пропан-бутановые смеси состоят из технического пропана (С3Н8) с примесью технического бутана (С4Н10) в количестве 5... 30 %. Пропан, бутан и их смеси образуются при переработке нефти и нефтепродуктов, а также как побочные продукты при сжигании природного газа. Они бесцветны, но имеют специфический запах. При небольшом давлении пропан, бутан и их смеси сжижаются. Условия перехода пропана в жидкое состояние рассмотрены в табл. 1.9. Таблица 1.9   При нормальном давлении пропан-бутановая смесь переходит в жидкое состояние при температуре около -40 °С. При испарении 1 кг жидкого пропана получается около 0,535 м3 паров, а при испарении 1 кг жидкого бутана — 0,406 м3. Пропан-бутановые смеси значительно тяжелее воздуха, поэтому при утечке они скапливаются в нижних слоях атмосферы, на полу помещения и в углублениях, что может привести к образованию взрывоопасных концентраций. Эти смеси хранят и транспортируют в сварных стальных баллонах вместимостью 40 или 55 дм3 либо в цистернах, рассчитанных на 50 т сжиженного газа, под давлением 1,6 МПа. Жидкой смесью заполняют только часть объема, так как при нагреве давление повышается, что может привести к взрыву. Пиролизный газ — смесь газообразных продуктов термического разложения нефти, нефтепродуктов или мазута. В его состав входят вредные сернистые соединения, вызывающие коррозию мундштуков газовых горелок и резаков, что требует тщательной очистки этого газа. К пиролизному газу близок по своим свойствам нефтяной газ — один из побочных продуктов нефтепереработки. Оба эти газа не имеют цвета и обладают весьма неприятным запахом. Их составы различны и зависят от состава нефти и режима ее переработки. Коксовый газ представляет собой смесь газообразных продуктов, образующихся в процессе коксования каменного угля. Состав сланцевого газа зависит от исходных материалов и технологии производства. Он получается путем газификации горючих сланцев при доступе воздуха. Бензин и керосин — это легкоиспаряющиеся прозрачные жидкости, образующиеся при переработке нефти. В процессе газопламенной обработки они применяются в виде паров. Для этого резаки снабжают специальными испарителями или распылителями. Для получения сварочного пламени одинаковой тепловой мощности вместо 1 м3 ацетилена нужно израсходовать примерно 1,3 кг керосина. Жидкое горючее подается в резак из специального бачка с насосом, создающим давление в нем 200... 300 кПа. Для керосинокислородной резки пользуются осветительным керосином. Практическое применение находит бензин любого сорта кроме этилированного, который является сильнотоксичным. Пригодность и экономическая целесообразность использования тех или иных горючих газов и жидкостей для газопламенной обработки обусловливаются оптимальными значениями таких показателей, как температура пламени, коэффициент замены ацетилена, соотношение между объемами кислорода и горючего газовой смеси. |