газорезчик. газорезчик программа. Программа дополнительного профессионального образования Газорезчик

Скачать 3.92 Mb. Скачать 3.92 Mb.

|

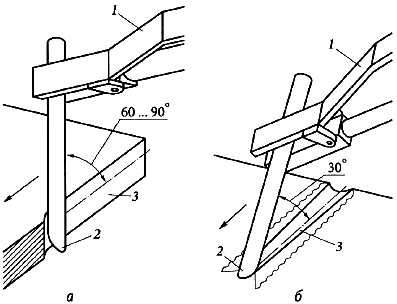

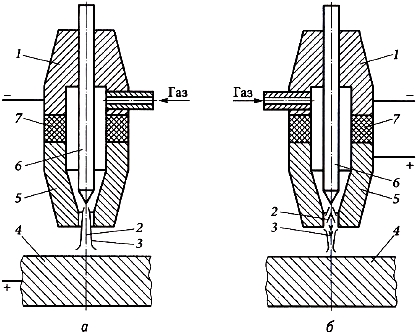

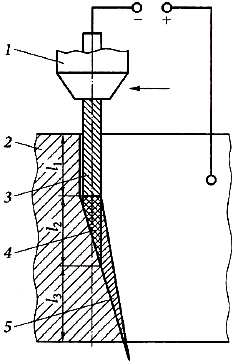

Воздушно-дуговая резкаВоздушно-дуговую резку металлов выполняют сплошным угольным или графитовым электродом, закрепляемым в электро-додержателе. В неподвижной губке электрододержателя просверлены отверстия для подачи воздуха параллельно оси электрода. Различают два вида воздушно-дуговой резки — разделительную и поверхностную. При разделительной резке (рис. 2.2, а) электрод углублен в полость реза под углом к поверхности разрезаемого металла 60...90°. При поверхностной воздушно-дуговой резке (рис. 2.2, б) дуга горит между концом электрода и поверхностью обрабатываемого металла. Электрод наклонен к поверхности под углом 30° в сторону, обратную направлению резки. Резку выполняют на постоянном токе обратной полярности. При этом напряжение на дуге составляет 45...50 В, сила тока — 250...500 А (для отдельных резаков — до 1 600 А), диаметр электрода — 6...12 мм, давление воздуха — 0,4...0,6 МПа, расход воздуха — 20...40 м3/ч, масса выплавляемого металла — до 20 кг/ч.   Рис. 2.2. Схемы воздушно-дуговой резки: а — разделительная резка; б — поверхностная резка; 1 — электрододержатель; 2 — электрод; 3 — разрезаемый металл Кислородно-дуговые и воздушно-дуговые способы разделительной резки не обеспечивают высокого качества поверхности реза, поэтому их применяют лишь в тех случаях, когда не требуется высокое качество поверхности реза или имеются затруднения с горючим газом. Неравномерность движения электрода может приводить при ограниченном токе к касаниям металла, что вызывает местное науглероживание металла. Содержание углерода повышается на поверхности реза также при малом давлении воздуха (до 392 кПа). При оптимальных параметрах воздушно-дуговой поверхностной резки зона с повышенным содержанием углерода на поверхности реза не превышает 0,06 — 0,08 мм. Для повышения пластичности металла поверхности реза после воздушно-дуговой поверхностной резки рекомендуется обработка канавки шлифовальным кругом на глубину до 0,5 мм. Наибольшее распространение получила поверхностная воздушно-дуговая резка при выборке дефектов сварных швов, удалении дефектов на стальных, чугунных и цветных отливках. Поверхностная воздушно-дуговая резка высоколегированной стали и чугуна конкурирует с поверхностной кислородно-флюсовой резкой высоколегированных сталей и чугуна, так как при ее применении не требуется флюс, горючий газ и кислород. В качестве источников тока для воздушно-дуговой резки используют сварочные преобразователи, выпрямители повышенной мощности, источники переменного тока с жесткой вольт-амперной характеристикой. Это обеспечивает устойчивое ведение процесса зачистки в электроимпульсном режиме при токе силой до 2 000 А. Для подачи воздуха применяют компрессоры производительностью до 30 м /ч. На линии подачи воздуха рекомендуется устанавливать влаго- и маслоотделители. Качество и производительность ручной воз душно-дуговой резки во многом зависят от квалификации резчика. Из-за неравномерности подачи электрода во время резки может изменяться глубина канавки. Общие сведения о плазменно-дуговой резкеНизкотемпературная плазма представляет собой нагретый до 10 000...50 000° электропроводящий газ, состоящий из положительно и отрицательно заряженных газовых частиц, содержащихся в равных количествах. Низкотемпературную плазму для резки получают обычно в электрической дуге, создаваемой в специальном инструменте — плазматроне пропусканием через него технических газов. Разработаны две схемы плазменно-дугового разряда: плазменная дуга (рис. 2.3, а), возбуждаемая между катодом плазматрона и обрабатываемым металлом (дуга прямого действия), и плазменная струя (рис. 2.3, б), возбуждаемая между независимыми от обрабатываемого материала электродами (независимая дуга). В обеих схемах дуговой разряд возбуждается в узких каналах плазматронов, которые позволяют при относительно небольших расходах плазмообразующей среды получать значительные скорости потоков плазмы.   Рис. 2.3. Схемы плазмообразования: а — плазменная дуга; б — плазменная струя; 1 — катодный узел; 2 — дуга; 3 — струя плазмы; 4 — обрабатываемый металл; 5 — наконечник; 6 — катод; 7 — изолятор Сущность процесса плазменно-дуговой резки состоит в расплавлении высокотемпературным потоком газов металла в ограниченном объеме с последующим удалением расплава из полости реза струей. От толщины разрезаемого металла зависят мощность дуги и в первую очередь напряжение на дуге. На глубину прорезания влияют характеристика источника тока, размеры каналов режущих сопл, состав и расход газов. Сила тока задается такой, чтобы обеспечить выделение в столбе дуги электрической мощности, при которой интенсивность расплавления металла соответствует заданной скорости резки. Сравнение энергетических параметров резки плазменной струей и плазменной дугой показало, что эффективная мощность нагрева возрастает с увеличением силы тока, расхода плазмообразующих газов (до определенного предела), причем у плазменной дуги она значительно выше. Удельный тепловой поток в центре пятна нагрева при резке плазменной дугой составляет 108...109 Вт/см2, что на порядок выше, чем при резке плазменной струей. Тепловой коэффициент полезного действия (КПД) плазменной дуги при оптимальных режимах резки составляет 70...80 %, что на 10...30 % выше КПД нагрева металла плазменной струей. Таким образом, схема резки плазменной струей применяется лишь при резке неметаллических материалов и в ряде случаев при резке тонкого металла. Наибольшее распространение получила плазменно-дуговая резка. При плазменно-дуговом способе рез образуется тремя различными участками плазменной дуги: столбом, анодным пятном и факелом {рис. 2.4), которые имеют различную эффективность нагрева металла, причем наименьшая — у факела. Вследствие наличия в столбе дуги трех различных участков с разной эффективной тепловой мощностью конусность резов при плазменно-дуговой резке значительно больше, чем при кислородной резке.   Рис. 2.4. Схема строения плазменно-дугового разряда прямого действия: 1 — плазматрон; 2 — разрезаемый металл; 3 — столб дугового разряда; 4 — анодное пятно; 5 — факел дуги; l1 — зона теплопередачи столба; l2 — зона скольжения пятен; l3 — зона теплопередачи факела |