РД-25.160.10-КТН-016-15_с_Изм2. Публичное акционерное общество транснефть

Скачать 1.71 Mb. Скачать 1.71 Mb.

|

Оценка качества сварных соединений эксплуатируемых трубопроводовИдентификацию и оценку дефектов сварных соединений трубопроводов, находящихся в эксплуатации или режиме консервации, по результатам НК в процессе ДДК осуществляют в соответствии с требованиями ОР-19.100.00-КТН-266-19. Оценка качества сварных соединений ремонтных конструкцийКонтроль сварных швов при заварке дефектов Наплавленный металл подвергается ВИК, ПВК (или МК) для выявления внешних дефектов и УЗК для выявления внутренних дефектов. Протяженность зоны контроля должна превышать длину отремонтированного участка не менее, чем на 50 мм в обе стороны. Классификацию и оценку выявленных дефектов осуществляют в соответствии с разделом 11. Контроль сварных швов при изготовлении ремонтных конструкций. Все сварные швы ремонтной конструкции при изготовлении должны пройти 100 % ВИК. Продольные сварные швы укрупнения ремонтной конструкции подвергаются 100 % РК до их термообработки. В продольных сварных швах муфт по результатам УЗК и РК обнаруженные дефекты допускаются в соответствии с таблицей 11.10. Таблица 11.10 – Критерии допустимости дефектов сварных швов ремонтных конструкций, выявляемых по результатам УЗК

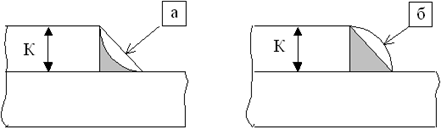

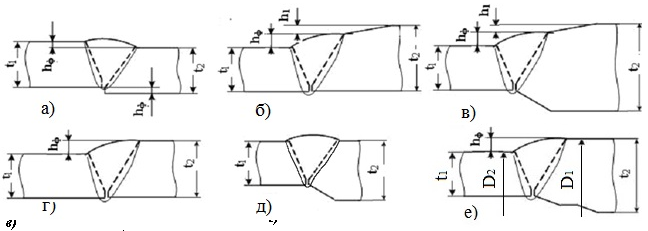

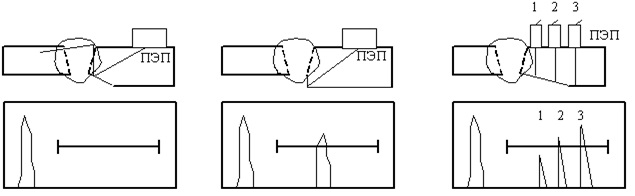

Контроль сварных швов при установке ремонтных конструкций Методы и объемы НК при установке ремонтных конструкций приведены в таблице 5.2. Критерии допустимости дефектов, выявляемых по результатам УЗК должны соответствовать требованиям таблицы 11.10. Контроль тела трубы в месте установки ремонтной конструкции Контроль поверхности основного металла трубы в местах приварки ремонтных конструкций проводится методом ПВК и УЗК. Размер зоны контроля основной трубы от границы привариваемой ремонтной конструкции в одну и другую стороны должен составлять не менее 100 мм. Не допускается наличие расслоений, трещин всех видов и направлений в зоне сварного шва приварки ремонтной конструкции к трубе. Контроль продольных швов муфты По результатам измерений продольные швы муфты должны удовлетворять следующим требованиям: наружный шов должен иметь плавный переход к основному металлу и иметь высоту в пределах от 1,0 до 2,5 мм при толщине стенки до 10 мм, включительно, и от 1,0 до 3,0 мм при толщине стенки более 10 мм; шов должен иметь ширину, достаточную для перекрытия основного металла соединения в каждую сторону от шва. При этом для оценки необходимой ширины шва следует руководствоваться значениями, приведенными в таблице 11.2; смещение стыкуемых кромок муфты не должно превышать 20 % толщины стенки, но не более 3,0 мм. Для муфт с толщиной стенки до 10,0 мм допускается смещение кромок до 25 % толщины стенки, но не более 2,0 мм. Контроль продольных швов муфты, установленной на ремонтируемую трубу, осуществляется с применением ультразвукового метода. По результатам УЗК «годными» считают продольные сварные соединения, в которых дефекты не обнаружены, или размеры обнаруженных дефектов отвечают критериям допустимости, приведенным в таблице 11.10. Контроль угловых швов приварки ремонтных конструкций Контроль кольцевых угловых швов должен проводиться после окончания приварки отдельных элементов ремонтной конструкции к трубе. Контроль качества кольцевых угловых швов соединений приварки ремонтных конструкций (или элементов) к трубе должен проводиться ВИК, УЗК и ПВК. Выпуклость кольцевых угловых швов (швов нахлесточных соединений приварки ремонтной конструкции к трубе), выполненных в нижнем положении допускается не более 2 мм, в других пространственных положениях – не более 3 мм. Вогнутость кольцевых угловых швов при сварке во всех пространственных положениях допускается не более 1 мм. Форма кольцевого углового шва сварного соединения приведена на рисунке 11.2.  а) вогнутость углового сварного шва б) выпуклость углового сварного шва К – высота катета шва Рисунок 11.2 – Форма кольцевого углового шва нахлесточного сварного соединения (Измененная редакция. Изм. № 1). В кольцевых нахлесточных швах не допускаются: трещины всех видов и направлений; подрезы на основном металле трубы, а также непровары в корневом слое углового шва; несплавления металла шва с основным металлом трубы и муфты и между слоями; протяженные и непротяженные дефекты на линии сплавления углового шва нахлесточного сварного соединения с основным металлом трубы и муфты. Контроль сварного шва «ремонтная конструкция – труба» методом УЗК выполняют как со стороны трубы, так и со стороны ремонтной конструкции. Контроль сварных швов приварки патрубка производится дважды, после приварки патрубка к трубе и приварки усиливающего воротника к патрубку. По результатам УЗК «годными» считают угловые соединения, в которых дефектов не обнаружено, или размеры обнаруженных дефектов отвечают критериям допустимости, приведенным в таблице 11.10. Сварные соединения ремонтных конструкций, в которых обнаружены недопустимые дефекты, подлежат ремонту. Приложение Д (обязательное) Методика проведения контроля и оценки соответствия сварных соединений разнотолщинных элементов, имеющих различную толщину стенки и форму подготовки кромок по периметру стыка, требованиям нормативных документов Д.1 Методика предназначена для контроля неразрушающими методами кольцевых сварных соединений труб, деталей и запорной арматуры магистральных и технологических трубопроводов, имеющих разницу в толщине стенки, независимо от формы подготовки кромок по периметру стыка при отсутствии доступа к внутренним поверхностям. Д.2 До начала проведения контроля изучаются проектная и исполнительная документация, паспорта, сертификаты на трубы, детали, с целью ознакомления с конструкцией и особенностями технологии выполнения сварных соединений, подлежащих контролю. Необходимо также ознакомиться с результатами предыдущего контроля и изучить настоящую методику. Д.3 Подготовленный в соответствии с 8.1.8.4 и 8.5.9.2 к проведению ВИК и УЗК сварной шов разметить несмываемым маркером с шагом 30° по периметру стыка. Д.4 Смещение кромок, разнотолщинность в сварных соединениях приведены на рисунке Д.1. При отсутствии видимой наружной разделки кромки элементов, как приведено на рисунке Д.1 а); г); д), контроль выполняют в последовательности, приведенной в Д.4.1 – Д.4.4.  /Рисунок Д.1 – Смещение кромок разнотолщинность в сварных соединениях /Рисунок Д.1 – Смещение кромок разнотолщинность в сварных соединениях (Измененная редакция. Изм. № 2). Д.4.1 Измеряются толщины соединяемых элементов; измерения производятся ультразвуковым дефектоскопом, оснащенным прямым ПЭП, с шагом 30° по окружности трубы. Измерение начинается на расстоянии 100 мм от шва и ведется по направлению к шву до валика. Д.4.2 Измеряется положение уровня поверхности тонкостенной детали относительно толстостенной (hф на рисунке Д.1). Измерения производятся опорной планкой с глубиномером или штангенциркулем в точках, размеченных в соответствии с Д.3 и в местах с максимальной величиной превышения. Д.4.3 Проверяется соблюдение требований по величине наружного смещения кромок (см. таблицу 11.1). Если фактическая величина смещения кромок тонкостенного элемента hф не превышает значений ±h, допускаемых требованиями НД к контролю сварных соединений, проверяется наличие разделки внутренней кромки толстостенного элемента. В местах с обработкой внутренней поверхности амплитуда донного сигнала прямого ПЭП уменьшается от 6 до 12 дБ, сигнал перемещается влево (уменьшается толщина) или исчезает. На поверхности трубы отмечаются точки, где происходит изменение толщины стенки. При отсутствии четкого подтверждения наличия обработки внутренней поверхности толстостенного элемента, с применением прямого ПЭП, проводится контроль с применением наклонного совмещенного ПЭП. Д.4.4 Проведение контроля с применением наклонного совмещенного ПЭП Наличие специальной разделки кромок выявляется ультразвуковым методом – наклонным преобразователем со стороны толстостенного элемента. Признаком специальной разделки кромок является отсутствие сигнала на экране дефектоскопа при контроле корневого шва. Наличие сигнала свидетельствует об отсутствии специальной разделки. Схема УЗК наличия специальной разделки при разнотолщинности элементов приведена на рисунке Д.2.  / /

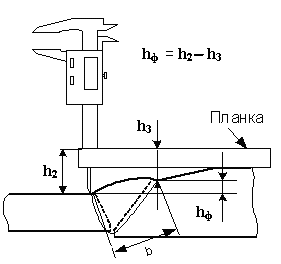

/Рисунок Д.2 – Схема УЗК наличия специальной разделки кромок Д.4.5 При выполнении требований пункт 11.1.10 (таблица 11.1) для наружного смещения кромок, наличии внутренней разделки кромок у толстостенного элемента и отсутствии в сварном соединении недопустимых дефектов по результатам проведенного контроля неразрушающими методами (РК, УЗК) сварное соединение считается годным. Д.5 При наличии видимой разделки наружной кромки элемента (см. рисунок Д.1б), в)), контроль выполняется в последовательности, указанной в Д.5.1 – Д.5.6. Д.5.1 Измеряются толщины соединяемых элементов по Д.4.1. Д.5.2 Измеряется положение уровня наружной поверхности тонкостенного элемента относительно уровня наружной поверхности толстостенного элемента по Д.4.2 (hф+ h1) согласно рисунку Г.1б, в). Д.5.3 Производится оценка величины смещения внутренних кромок расчетным путем, исходя из условия: (-h) t2 - t1 - hф - h1 (+h), (Д.1) где h – допустимая величина смещения кромок согласно требованиям НД и ТД; hф – превышение расположения точки сплавления наружной поверхности толстостенного элемента относительно наружной поверхности тонкостенного элемента; h1 – катет наружной разделки (см. рисунок Г.1б), в)). Для сварного соединения, приведенного на рисунке Д.1 в), оценку качества готового сварного соединения по величине смещения поверхностей на соответствие значениям, приведённым в таблице 11.1 не выполняют, если иное не установлено проектной документацией. Величину смещения кромок, подготовленных под сварку, целесообразно контролировать при сборке до проведения сварки по смещению притуплений с наружной или внутренней стороны собранного стыка. Д.5.4 При превышении расчетного значения смещения внутренних кромок допустимого значения согласно требованиям таблицы 11.1 проверяется наличие разделки внутренней кромки толстостенного элемента согласно Д.4.3, Д.4.4. Если геометрия разделки верхней кромки толстостенного элемента сварного соединения согласно Д.1б), в) не позволяет проверить наличие разделки внутренней кромки ультразвуковым методом (не прозвучивается корень шва), наличие разделки определяют по результатам радиографического контроля. Д.5.5 Проводится проверка правильности формирования наружного валика разнотолщинного сварного соединения: измеряется ширина валика; измеряется превышение hф одной стороны валика шва относительно другой (превышение расположения точки сплавления наружной поверхности толстостенного элемента относительно наружной поверхности тонкостенного элемента); проверяется выполнение условия hф/b не более 0,5. Измерения производятся, как показано на рисунке Д.3.  Рисунок Д.3 – Схема измерения геометрии разнотолщинного сварного соединения Д.5.6 При выполнении Д.5.3 – Д.5.5 и отсутствии в сварном соединении недопустимых дефектов по результатам контроля неразрушающими методами (РК, УЗК) сварное соединение считается годным. Д.6 Особенности УЗК сварных соединений разнотолщинных элементов: - соединения с разделкой наружной кромки толстостенного элемента являются ограниченно пригодными для УЗК ввиду ограниченной возможности прозвучивания сечения сварного шва со стороны толстостенного элемента наклонным ПЭП; - настройка чувствительности ультразвукового дефектоскопа должна производиться по образцу с зарубкой для тонкостенного элемента. Д.7 Порядок проведения измерений и оценка допустимости смещения для сварного соединения, приведенного на рисунке Д.1е. Д.7.1 Сварное соединение разметить несмываемым маркером с шагом 30° по периметру стыка. Д.7.2 Измерить смещение уровней наружных поверхностей (hф на рисунке Д.1е)). Измерения выполняют опорной планкой с глубиномером или штангенциркулем в точках, размеченных в соответствии с Д.7.1, и в местах с максимальной величиной превышения. Д.7.3 Оценить допустимость величины смещения согласно условию [-Fd1] ≤ [hф – ( (D1-D2)/2)] ≤ [+Fd1], (Д.2) где Fd1 – допустимая величина смещения, мм, значение которой приведено в таблице 11.1; hф – смещение уровня поверхности присоединяемой трубы относительно поверхности патрубка, мм; D1 – наружный диаметр элемента 1, мм; D2 – наружный диаметр изделия 2, мм. Д.8 Порядок проведения измерений и оценка допустимости внутреннего смещения кромок труб для сварных соединений, имеющих отличие номинальных толщин элементов на 2,0 мм и менее, с равными наружными диаметрами, при наличии доступа к внутренней поверхности сварного соединения Д.8.1 Сварное соединение разметить несмываемым маркером с шагом 30° по периметру стыка. Д.8.2 Измерить смещение уровней внутренних поверхностей. Измерения выполняют опорной планкой с глубиномером или штангенциркулем в точках, размеченных в соответствии с Д.8.1 и в местах с максимальной величиной превышения. Д.8.3 Оценить допустимость величины внутреннего смещения согласно условию hф – (D1-D2) ≤ Fd1, (Д.3) где Fd1 – допустимая величина смещения мм, значение которой приведено в таблице 11.1; hф – смещение уровня поверхности присоединяемой трубы относительно поверхности патрубка, мм; D1 – наружный диаметр элемента 1, мм; D2 – наружный диаметр элемента 2, мм Приложение Д (Измененная редакция. Изм. № 1, 2). | ||||||||||||||||||||||||||||||||||||||