РД-25.160.10-КТН-016-15_с_Изм2. Публичное акционерное общество транснефть

Скачать 1.71 Mb. Скачать 1.71 Mb.

|

Требования к организации и проведению неразрушающего контроляВизуальный и измерительный контрольВИК сварных соединений трубопроводов (и их участков после ремонта) должен выполняться в соответствии с требованиями настоящего документа, а также требованиями нормативных правовых актов. (Измененная редакция. Изм. № 2). ВИК предназначен для: проверки соответствия геометрических параметров сварных соединений требованиям НД, ТД и проектной документации; обнаружения поверхностных (выходящих на поверхность) и сквозных дефектов сварных соединений типа трещин, подрезов, несплавлений, незаваренных кратеров, прожогов, неметаллических включений, расслоений и т. п. и определения их расположения, размеров и ориентации по поверхности. ВИК должен выполняться до проведения НК сварного соединения другими методами. ВИК сварного соединения выполняется без нарушения целостности контролируемого соединения. Недопустимые дефекты, устранение которых возможно без применения сварки, выявленные при ВИК, должны быть устранены до выполнения контроля другими методами НК. (Измененная редакция. Изм. № 1). Контролируемая зона сварного соединения должна включать сварной шов, а также примыкающие к нему участки основного металла, которые в обе стороны от шва должны быть не менее: 20 мм, но не менее толщины стенки свариваемых деталей, при НК при сооружении, реконструкции и капитальном ремонте трубопроводов; не менее четырех толщин стенок свариваемых деталей при НК в процессе выборочного ремонта и ДДК трубопроводов, находящихся в эксплуатации или режиме консервации. Требования к приборам и инструментам ВИК Визуальный контроль сварных соединений проводят невооруженным глазом и с применением оптических приборов (луп, эндоскопов, зеркал и др.). Лупы должны быть с увеличением от 4 до 7 раз. Для измерения освещенности, шероховатости поверхности объекта контроля следует применять средства измерений исправные, прошедшие метрологическую поверку: люксметры; измерители шероховатости или образцы шероховатости. Для измерения параметров сварных соединений и поверхностных дефектов следует применять средства измерений исправные, прошедшие метрологическую поверку/ калибровку: лупы измерительные; угольники поверочные 90° лекальные; штангенциркули и штангенрейсмасы; шаблоны, в том числе универсальные. Для измерения больших линейных размеров элементов или отклонений от формы и расположения поверхностей элементов следует применять штриховые меры длины (стальные измерительные линейки, рулетки). Погрешность измерений линейных размеров не должна превышать величин, указанных в таблице 8.1, если в ТД не предусмотрены более жесткие требования. Таблица 8.1 – Величина погрешности измерений линейных размеров мм

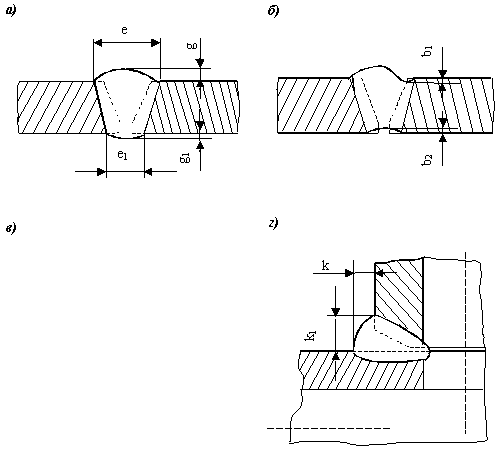

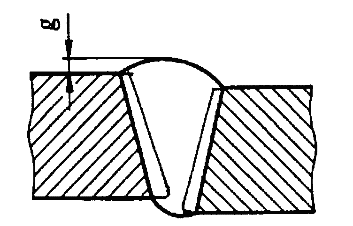

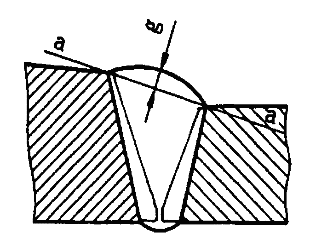

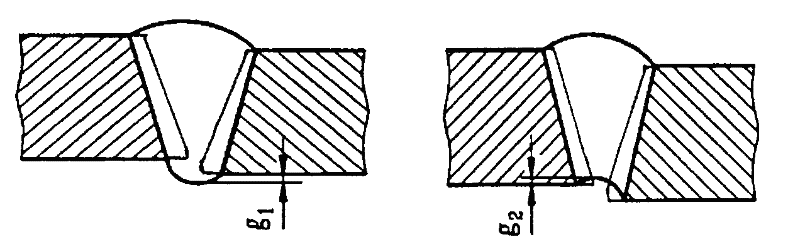

Допускается проведение ВИК с применением оборудования АВИК. АВИК проводят в соответствии с операционной технологической картой контроля, разработанной на основе методики АВИК. Методику АВИК разрабатывает изготовитель оборудования АВИК или представитель изготовителя. Методика АВИК должна быть согласована с ООО «НИИ Транснефть». Персонал, выполняющий АВИК, должен пройти обучение правилам эксплуатации применяемого оборудования в соответствии с требованиями изготовителя оборудования АВИК, а также иметь документ, подтверждающий факт прохождения обучения работе с оборудованием АВИК от изготовителя или представителя изготовителя оборудования АВИК. Перед применением оборудования АВИК на объекте ОСТ необходимо провести контроль не менее одного сварного соединения в присутствии комиссии, в состав которой должен входить специалист по НК заказчика (строительного контроля). Состав комиссии определяет Заказчик. В ходе контроля определяют работоспособность оборудования АВИК и соответствие действий персонала операционной технологической карте АВИК 8.1.7.6 (Введен дополнительно. Изм. № 2). Условия выполнения ВИК ВИК при монтаже и ремонте трубопроводов, выполняют непосредственно на месте монтажа/ремонта. При этом должно быть обеспечено удобство подхода лиц, выполняющих контроль, к месту производства работ по контролю и созданы условия для безопасного производства работ. Освещенность контролируемых поверхностей в соответствии с ГОСТ Р 58399должна быть не менее: 500 лк при естественном освещении или общем освещении лампами накаливания; 1000 лк при общем освещении разрядными лампами или светодиодными лампами; 2000 лк при комбинированном освещении лампами накаливания; 3000 лк при комбинированном освещении разрядными лампами. Примечание – Под системой общего освещения понимают такое расположение светильников, при котором они создают равномерную освещенность во всех точках производственного помещения (или естественное освещение). Под системой комбинированного освещения следует понимать такое расположение светильников, при котором на рабочих местах есть местное освещение, а по всей площади помещения – общее, создающее освещенность не менее 50 лк для ламп накаливания и не менее 100 лк для разрядных ламп. 8.1.8.2 (Измененная редакция. Изм. № 2). Проверка уровня освещенности на рабочих местах при проведении ВИК производится люксметром перед проведением контроля каждого сварного соединения (объекта контроля) в месте с наихудшей освещенностью, а также при изменении уровня освещенности в меньшую сторону. Перед проведением ВИК поверхность объекта в зоне контроля подлежит зачистке до чистого металла от изоляции, продуктов коррозии, окалины, грязи, краски, масла, шлака, брызг расплавленного металла, и других загрязнений, препятствующих проведению контроля. Зона зачистки должна включать в себя поверхность свариваемых деталей и быть не менее величин, указанных в 8.1.5 настоящего документа. 8.1.8.4 (Измененная редакция. Изм. № 2). Шероховатость поверхности зон, примыкающих к сварному шву, должна составлять не более Ra 12,5 мкм (Rz 80 мкм), что обеспечивается зачисткой поверхностей свариваемых изделий и сварных швов перед контролем шаберами, напильниками, шлифмашинками с круглыми металлическими щетками. Допускается применять другие виды обработки поверхности, обеспечивающие шероховатость не хуже требуемой настоящим разделом (например – пескоструйная обработка). Примечание – Если следующие после ВИК операции требуют более высокой степени очистки, следует выполнять очистку поверхности в соответствии с этими требованиями. Оценку шероховатости контролируемых поверхностей допускается проводить путем ее сравнения с поверхностью образцов шероховатости, аттестованных установленным порядком. Порядок выполнения ВИК сварных соединений Выполнить разметку сварного соединения несмываемым маркером (маркером по металлу), обеспечивающим сохранение маркировки до сдачи трубопровода под изоляцию. При разметке сварного соединения задают начало и направление отсчета координат мерного пояса (от верхней образующей трубы по часовой стрелке по предполагаемому ходу перекачиваемого продукта). ВИК проводят в соответствии с операционной технологической картой. Перед началом контроля специалист, осуществляющий контроль, должен: получить задание на контроль с указанием типа и номера сварного соединения и его расположения на контролируемом объекте, параметров соединения и его элементов; ознакомиться с технологической инструкцией и операционной технологической картой, конструкцией и особенностями технологии выполнения сварных соединений в части способа сварки, а также документацией, в которой указаны допущенные отклонения от установленной технологии (если таковые предусмотрены ТД). В выполненном сварном соединении визуально следует контролировать: наличие маркировки шва (нанесенной несмываемым маркером) и правильность её выполнения; наличие клейма сварщика (бригады сварщиков); отсутствие (наличие) на поверхности сварных соединений следующих дефектов: поверхностных трещин всех видов и направлений, включений, отслоений, прожогов, свищей, наплывов, усадочных раковин, подрезов, непроваров, брызг расплавленного металла, незаваренных кратеров; прижогов металла в местах касания сварочной дугой поверхности основного металла; наличие зачистки поверхности сварного соединения изделия (сварного шва и прилегающих участков основного металла) под последующий контроль неразрушающими методами. отсутствие (наличие) на поверхности сварных соединений посторонних предметов: остатков присадочной проволоки, электродов, арматуры и т. п. (осмотр шва изнутри осуществляется при наличии доступа). 8.1.10.4 (Измененная редакция. Изм. № 1). По результатам визуального осмотра несмываемым маркером необходимо отметить дефектные участки и участки, для оценки качества которых требуется провести измерительный контроль. Измерительный контроль сварного соединения, осуществляется для: измерения величины смещения кромок, свариваемых элементов; проверки геометрических параметров формы сварного шва; измерения чешуйчатости сварного шва; измерения глубины межваликовой канавки («западания»); определения координат и протяжённости поверхностных дефектов, выявленных при визуальном контроле; измерения глубины и протяжённости подрезов; измерения наименьшего расстояния между продольными сварными соединениями, прилегающими к поперечному сварному соединению, согласно 8.1.21, с указанием типов секций – одношовных или двухшовных; размеров катетов угловых сварных соединений. Измеряемые параметры сварных швов стыковых соединений приведены на рисунке 8.1а), б), а угловых сварных соединений – на рисунке 8.1в), г). 8.1.11 (Измененная редакция. Изм. № 2). Величина выпуклости/высоты сварного шва и ширина сварного шва должны определяться не реже чем через 1 м по длине соединения, но не менее чем в трех сечениях, равномерно расположенных по длине шва. При этом измерения выполняют, в первую очередь, на участках шва, вызывающих сомнение по результатам визуального контроля. (Измененная редакция. Изм. № 1). Измерение глубины западаний между валиками при условии, что высоты валиков отличаются друг от друга, должно выполняться относительно валика, имеющего меньшую высоту. Аналогично следует определять и глубину чешуйчатости (по меньшей высоте двух соседних чешуек). Величина выпуклости и вогнутости валиков стыкового шва оценивается по максимальной высоте (глубине) расположения поверхности шва от уровня расположения наружной свариваемой поверхности. Если уровни поверхности деталей отличаются друг от друга, измерения следует проводить в соответствии с рисунком 8.1д), е), ж). Общие требования к выполнению измерительного контроля сварных швов приведены в таблице 8.2.  (Исключен. Изм. № 2) д)е)   ж)  а) размеры стыкового сварного шва: е, е1 – ширина шва; g, g1 – величина выпуклости шва; б) размеры дефектов сварного шва: b1 – глубина подреза; b2 – глубина вогнутости (утяжины);, г) размеры углового сварного соединения: k, k1 – размеры катетов углового сварного шва, д) измерение высоты g стыкового шва при различном уровне наружных поверхностей деталей, вызванным смещением при сборке соединения под сварку; е) измерение высоты g стыкового шва при различном уровне наружных поверхностей деталей, вызванном разницей в толщинах стенок; ж) измерение выпуклости g1 и вогнутости g2 корня одностороннего шва Рисунок 8.1 – Размеры сварного шва, подлежащие измерениям при ВИК Таблица 8.2 – Общие требования к выполнению измерительного контроля сварных швов

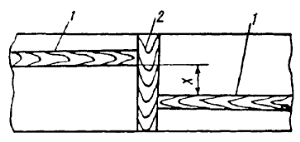

(Измененная редакция. Изм. № 2). Измерение величины смещения производить с «низкой» на «высокую» и с «высокой» на «низкую» стороны сварного соединения. За величину смещения принимать максимальное значение. Измерение величины смещения следует выполнять с шагом не более 1 м по длине сварного шва, но не менее чем в трех сечениях, равномерно расположенных по длине сварного шва и в местах, вызывающих сомнение по результатам визуального контроля (Измененная редакция. Изм. № 2). Размеры катетов угловых сварных соединений должны быть оговорены в конструкторской документации на это соединение или узел, частью которого оно является. Там же должны быть оговорены контрольные точки, в которых необходимо выполнять измерения. Определение высоты, выпуклости и вогнутости углового шва выполняется только если это специально оговорено требованиями ТД (конструкторской документации). Выпуклость/вогнутость углового шва оценивается по максимальной высоте/глубине расположения поверхности шва от линии, соединяющей края поверхности шва в одном поперечном сечении. При ремонте дефектных участков в основном металле и сварных соединениях изделий визуально необходимо контролировать: ширину зоны зачистки околошовной зоны; отсутствие/наличие дефектов (трещин, включений, свищей, прожогов, наплывов, усадочных раковин, подрезов, несплавлений, брызг расплавленного металла, западаний между валиками, грубой чешуйчатости, прижогов металла) на поверхности ремонтируемого участка и в околошовной зоне; наличие мест шлифовки околошовной зоны. Контроль околошовной зоны при наличии мест шлифовки тела трубы Перед проведением НК проводится толщинометрия основного металла трубы, с целью определения фактической толщины стенки трубы в районе шлифовки. Толщинометрия производится по зоне контроля (вне зоны шлифовки) как минимум в четырёх точках, расположенных на расстоянии от 20 до 30 мм от сторон прямоугольника, определяющего зону контроля. Результатом измерения фактической толщины стенки принимается среднее значение. Полученное значение заносится в заключение по результатам УЗК. Контроль основного металла трубы в местах шлифовки проводится методом УЗК. Размер зоны контроля основного металла трубы от границы шлифовки в одну и другую стороны должен составлять не менее 100 мм. УЗК проводится в соответствии с 8.5.9. Не допускается наличие расслоений, трещин всех видов и направлений, уменьшения толщины стенки трубы согласно межгосударственным и национальным стандартам Российской Федерации и техническим условиям на трубы и соединительные детали в контролируемой зоне основного металла. Результаты контроля оформляются в соответствии с требованиями раздела 7. Параметры измеренного наименьшего расстояния между продольными швами, прилегающими к поперечному сварному шву, типы секций, заносятся в заключение вместе с результатами контроля и оформляются в соответствии с требованиями раздела 7. Схема измерения расстояния между продольными швами приведена на рисунке 8.1а. (Измененная редакция. Изм. № 1).

Рисунок 8.1а – Схема измерения расстояния между продольными швами Рисунок 8.1а (Введен дополнительно. Изм. № 1). При сокращенном описании дефектов обозначают координату начала дефекта (в мм), относительно точки начала отсчета, длину дефекта (вдоль сварного шва), глубину или высоту дефекта. Обозначения отделяют друг от друга дефисом. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||