РД-25.160.10-КТН-016-15_с_Изм2. Публичное акционерное общество транснефть

Скачать 1.71 Mb. Скачать 1.71 Mb.

|

Ультразвуковой контрольУЗК сварных соединений трубопроводов (и их участков после ремонта сваркой) должен выполняться в соответствии с требованиями ГОСТ Р 55724. (Измененная редакция. Изм. № 1). УЗК могут быть подвергнуты сварные соединения трубопроводов из углеродистых низколегированных сталей наружным диаметром до 1220 мм включительно и с номинальной толщиной стенки от 2 до 40 мм включительно. Для трубопроводов, расположенных на линейной части магистрального трубопровода, наружным диаметром от 530 до 1220 мм включительно с номинальной толщиной стенки от 8 до 40 мм включительно должен проводиться МУЗК или АУЗК. При проведении МУЗК или АУЗК следует сохранять исходную информацию, необходимую для проведения анализа и оценки качества сварного соединения. При выборе оборудования для проведения УЗК следует отдавать предпочтение приборам, обеспечивающим сохранение А-сканов с привязкой к точке начала сканирования и/или реализующим технологию ДВМ. При проведении МУЗК или АУЗК стыковых сварных соединений оборудованием, позволяющим сохранять все А-сканы, допустимо применение ДВМ, при этом за максимальную глубину залегания дефекта (оценка глубины выборки при ремонте) следует принимать значение, измеренное по результатам контроля ДВМ. Методика УЗК стыковых сварных соединений ДВМ приведена в приложении П. МУЗК и АУЗК с 01.01.2023 проводить оборудованием, позволяющим сохранять А-сканы с привязкой к точке начала сканирования. Допускается проведение МУЗК и АУЗК с применением оборудования, не позволяющим сохранять А-сканы, выпущенным до 06.2021 г. При проведении МУЗК протяженность зоны с потерей акустического контакта или с пропуском записи данных не должна превышать 7 мм или суммарная протяженность таких зон не должна превышать 30 мм на участке длиной 300 мм. Допускается проведение РУЗК зон с потерей контакта при МУЗК, о чем должна быть соответствующая запись в операционной технологической карте и заключении. Если оборудование при проведении МУЗК не позволяет осуществлять запись А-сканов, то необходимо проведение РУЗК участков с недопустимыми дефектами для уточнения их параметров, о чем должна быть соответствующая запись в операционной технологической карте и заключении 8.5.2 (Измененная редакция. Изм. № 2). УЗК проводится для выявления внутренних и выходящих на поверхность протяженных (непровары, несплавления, трещины, подрезы, цепочки скопления пор и включений) и не протяженных (одиночные газовые поры, шлаковые включения) дефектов. С целью выявления поперечно ориентированных дефектов (поперечных трещин) следует использовать специализированные приспособления, реализующие схемы прозвучивания, приведенные в ГОСТ Р 55724 или другие при условии наличия соответствующей методики контроля. Схемы прозвучивания для выявления поперечно-ориентированных дефектов следует применять для кольцевых сварных соединений диаметром 530 мм и более. (Измененная редакция. Изм. № 2). Сварное соединение допускается к проведению УЗК при наличии заключения по результатам ВИК. Для применения механизированных и автоматизированных систем УЗК сварных соединений трубопроводов, а также систем с ФАР, ЛНК ПО следует разработать технологию контроля с использованием указанного оборудования, соответствующие технологические инструкции и технологические карты. В технологических картах по МУЗК/АУЗК должна быть представлена процедура интерпретации получаемых в ходе контроля данных. 8.5.5, 8.5.6 (Измененная редакция. Изм. № 1). Требования к аппаратуре и оборудованию Для проведения УЗК необходимо наличие: импульсного ультразвукового дефектоскопа; контактных ПЭП; СО по ГОСТ Р 55724 или комплекта контрольных образцов и вспомогательных устройств из набора КОУ-2; НО; контактной смазки; средств и приспособлений для хранения, нанесения и транспортирования контактной смазки; инструмента и приспособлений для разметки контролируемого соединения и измерения характеристик выявленных дефектов; измерителя шероховатости или образцов шероховатости для проверки качества подготовки поверхности; вспомогательных средств и инструментов, необходимых для отметки мест расположения выявленных дефектов, записи результатов контроля, очистки околошовной зоны сварного соединения и пр. (Измененная редакция. Изм. № 1). Для контроля следует применять контактные наклонные совмещенные или раздельно-совмещенные (в т. ч. «хордового» типа) ПЭП, технические характеристики которых (рабочая частота, угол призмы) обеспечивают выявление дефектов, регламентируемых требованиями настоящего документа. В зависимости от диаметра и толщины стенок труб контролируемого соединения технические характеристики ПЭП определяют из таблицы 8.9. Таблица 8.9 – Параметры ПЭП

Окончание таблицы 8.9

(Измененная редакция. Изм. № 1). Кроме совмещенной и раздельно-совмещенной схем включения, применение которых оговорено требованиями таблицы 8.9 (столбец 3), допускается использование раздельных схем включения ПЭП. Для проверки технических параметров дефектоскопов и пьезопреобразователей, а также основных параметров контроля должны быть использованы стандартные образцы СО-2 и СО-3 по ГОСТ Р 55724 или другие (например, образцы МИС V1 и V2). Для настройки дефектоскопа перед проведением контроля сварного соединения конкретного типа и оценки измеряемых характеристик дефектов следует применять НО с искусственными отражателями по ГОСТ Р 55724. Вид и размеры искусственных отражателей в зависимости от диаметра и толщины стенки труб контролируемого соединения определяют из таблицы 8.10. 8.5.7.4, 8.5.7.5 (Измененная редакция. Изм. № 1). НО должны быть изготовлены из труб того же типоразмера, что и трубы, сварные соединения которых подлежат контролю. Для кольцевых швов труб D ≥ 530 мм допускается применять НО с плоской поверхностью. Материал НО должен быть идентичен по акустическим свойствам (скорости, затуханию) материалу контролируемых труб. НО должны пройти метрологическую аттестацию. Аттестация НО должна проводиться не реже 1 раза в 3 года. Каждый НО должен быть промаркирован и иметь паспорт. Паспорт НО должен содержать: сведения о конструктивных параметрах образца и материале, из которого он изготовлен (см. 8.5.7.6 настоящего документа); вид и размеры искусственных отражателей; результаты переаттестации; условия хранения. Таблица 8.10 – Вид и размеры искусственных отражателей

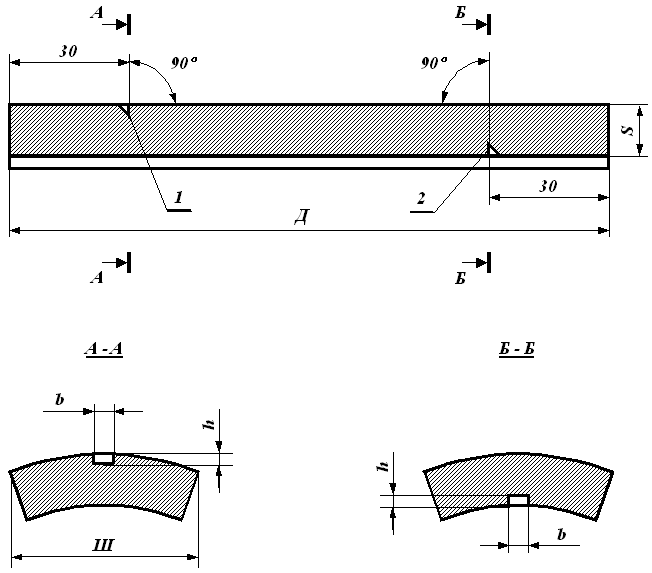

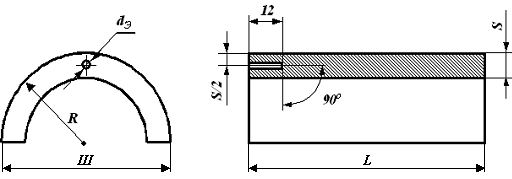

(Измененная редакция. Изм. № 1). В качестве мерительного инструмента следует применять прошедшие метрологическую поверку, масштабные линейки, штангенциркули и другие инструменты, обеспечивающие измерение линейных размеров с погрешностью не более 0,5 мм.  1, 2 – угловые отражатели; Д – длина образца (Д равна 150 мм при толщине образца S не более 26 мм и Д равна 250 мм при толщине образца S свыше 26 мм); Ш – ширина образца (Ш равна DН при внешнем диаметре трубы DН не более 50 мм и Ш равна 50 мм при DН свыше 50 мм) Рисунок 8.11 – НО с угловым отражателем (зарубкой) для настройки ультразвукового дефектоскопа при работе с совмещенным пьезопреобразователем  dЭ – диаметр отверстия с плоским дном; S – толщина стенки; R – радиус НО (выбирается равным радиусу контролируемого элемента трубопровода); Ш – ширина образца (Ш равна DН при внешнем диаметре трубы DН не более 50 мм; Ш равна 50 мм при DН свыше 50 мм); L не менее 50 Рисунок 8.12 – НО с отверстием с плоским дном для настройки ультразвукового дефектоскопа с раздельно-совмещенным пьезопреобразователем «хордового» типа Для повышения производительности контроля рекомендуется применение мерительных поясов, шаблонов. В качестве контактной смазки в зависимости от температуры окружающего воздуха следует применять специальные контактные смазки, в том числе специализированные пасты отечественного и зарубежного производства, обеспечивающие согласно паспортным данным надежный и стабильный акустический контакт в рабочем диапазоне температур окружающего воздуха при заданном уровне чувствительности контроля. Допускается также применение следующих видов контактной смазки приведенных в таблице 8.11. Таблица 8.11 – Рекомендуемые контактные жидкости для проведения УЗК

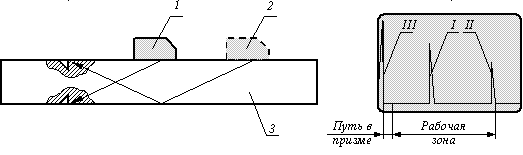

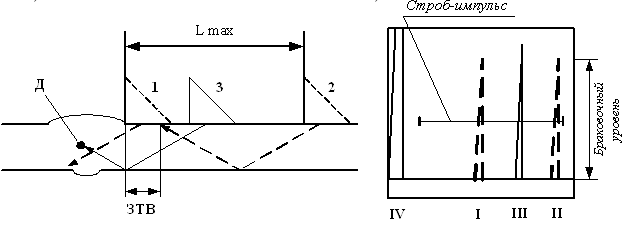

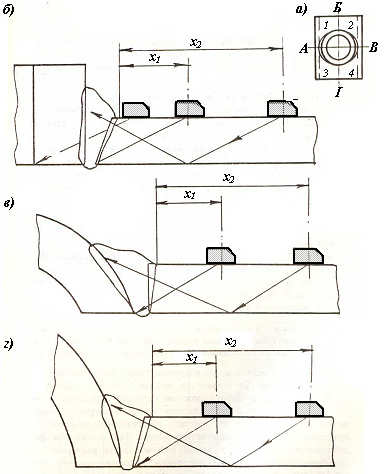

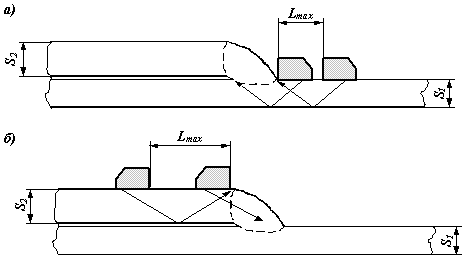

Подготовка к проведению контроля Перед началом контроля специалист, осуществляющий контроль, должен: выполнить требования 8.1.10.3; ознакомиться с результатами предшествующего контроля; убедиться в отсутствии недопустимых наружных дефектов, устраняемых шлифовкой. Перед проведением контроля следует произвести подготовку сварного соединения к контролю: обеспечить доступ к сварному соединению для беспрепятственного сканирования околошовной зоны; очистить околошовную зону сварного соединения по обе стороны от шва и по всей его длине от изоляционного покрытия, пыли, грязи, окалины, застывших брызг металла, забоин и других неровностей; чистота обработки поверхности околошовной зоны должна быть не ниже Ra 6,3 мм (Rz 40 мм)» на «Ra 6,3 мкм (Rz 40 мкм); ширина подготавливаемой зоны, мм, с каждой стороны шва должна обеспечивать прозвучивание шва прямым и однократно отраженным лучом и превышать значение, определяемое по формуле 2·S·tg + ЗТВ + n1 , (8.2) где S – толщина стенки; – угол ввода ультразвука в металл; ЗТВ – зона термического влияния, подвергаемая УЗК; n1 – длина ПЭП. Для труб в заводской изоляции допускается производить зачистку в пределах зоны, ограничиваемой кромкой трубы и краем слоя изоляции, если ширина этой зоны обеспечивает перемещение ПЭП в заданных пределах. Если перемещение ПЭП в заданных пределах невозможно, заводская изоляция подлежит удалению на необходимую ширину. Если при выполнении сварного соединения заводская кромка трубы обрезается более чем на 30 мм, должен проводиться УЗК участка, прилегающего к сварному шву, шириной 60 мм, прямым раздельно-совмещенным ПЭП по всему периметру трубы для выявления возможных расслоений. Настройку браковочного уровня чувствительности ультразвукового дефектоскопа производят на образце с плоскодонным отверстием диаметром 6,0+0,4 мм или 5,0+0,4 мм с уменьшением чувствительности на 3 дБ, глубиной, равной половине толщины стенки трубы. Границы расслоения определяют на уровне – 6 дБ (по уменьшению амплитуды сигнала от дефекта в два раза). В зоне, примыкающей к шву, шириной 40 мм, не допускаются расслоения размером более 5 мм в любом направлении. Результаты контроля на наличие расслоений указывают в заключении по результатам НК, оформленном в соответствии с приложением В, при этом при наличии недопустимых расслоений необходимо составить схему с указанием мест расположения недопустимых дефектов. 8.5.8, 8.5.9 (Измененные редакции. Изм. №1, 2). Данную операцию производят также перед установкой ремонтной конструкции в зоне по 100 мм в обе стороны от сварного шва. Настройка аппаратуры Перед проведением настройки с учетом параметров контролируемого соединения следует выбрать ПЭП и НО, конструкция и технические характеристики которых соответствуют требованиям таблиц 8.9 и 8.10 соответственно. Настройка аппаратуры предусматривает: выбор рабочей частоты; определение (проверка) точки выхода ультразвукового луча и стрелы преобразователя, задержки в призме, скорости ультразвука; определение (проверка) угла ввода ультразвукового луча в металл; проверку «мертвой зоны»; настройку браковочного уровня чувствительности; настройку ВРЧ; настройку системы автоматической сигнализации дефектов (АСД); установку поискового усиления. Примечание – Настройку аппаратуры проводят при той же температуре окружающего воздуха, при которой будет проводиться контроль. 8.5.11.3 Настройку дефектоскопа производят на мерах или НО по ГОСТ Р 55724. Чувствительность устанавливают по искусственному отражателю в НО. При этом настройку дефектоскопов с совмещенным ПЭП рекомендовано осуществлять с использованием НО, конструкция которого приведена на рисунке 8.11, а дефектоскопа с раздельно-совмещенным ПЭП «хордового» типа – с использованием НО, конструкция которого приведена на рисунке 8.12. Настройка дефектоскопов для поиска поперечно-ориентированных дефектов осуществляют по НО, рекомендуемым изготовителем оборудования. 8.5.11.3 (Измененная редакция. Изм. № 2). Настройку диапазона развертки в соответствии с рисунком 8.13 следует выполнить таким образом, чтобы сигналы от несплошностей, располагающихся на любом участке сварного соединения, находились в пределах экрана дефектоскопа. Настройка глубиномера (определение точки выхода ультразвукового луча, стрелы ПЭП, задержки в призме, скорости ультразвука) производится на СО-3 (допускается использование СО типа V-2) в соответствии с руководством по эксплуатации дефектоскопа. Определение угла ввода ультразвукового луча в металл, проверка «мертвой зоны» производится на СО-2.  1 – положение ПЭП, в котором получают эхо-сигнал от нижнего углового отражателя; 2 – положение ПЭП, в котором получают эхо-сигнал от верхнего углового отражателя; 3 – НО; I – эхо-сигнал от нижнего углового отражателя в НО; II – эхо-сигнал от верхнего углового отражателя в НО; III – зондирующий импульс Рисунок 8.13 – Настройка диапазона развертки Устанавливают следующие уровни чувствительности: браковочный уровень – уровень чувствительности, на котором проводится оценка допустимости обнаруженного дефекта по амплитуде эхо-сигнала от него. Для этого усиление дефектоскопа устанавливают таким образом, чтобы сигнал от искусственного отражателя в НО имел заданную высоту на экране дефектоскопа; уровень фиксации – уровень чувствительности, на котором проводится измерение условных размеров обнаруженных дефектов, а также оценка их допустимости по предельным значениям этих размеров. Уровень фиксации в два раза (на 6 дБ) ниже браковочного уровня (усиление на 6 дБ выше браковочного уровня установленного на экране дефектоскопа); поисковое усиление – уровень чувствительности, при котором осуществляется сканирование объекта контроля (поиск дефектов). Поисковое усиление выше браковочного на величину от 6 до 12 дБ. Для проведения контроля сварных соединений трубопроводов, заполненных транспортируемым продуктом, настройку чувствительности следует производить на НО, нижняя поверхность которых (соответствующая внутренней поверхности трубы) погружена в минеральное масло. Возможна настройка чувствительности без погружения в минеральное масло – с применением поправочных коэффициентов. Значения коэффициентов определяют при разработке технологических инструкций в процессе измерений, проводимых на «сухих» НОи НО, нижняя поверхность которых погружена в минеральное масло. Настройку зоны (строб-импульса) и чувствительности АСД дефектоскопа осуществляют таким образом, чтобы при появлении из контролируемой зоны эхо-сигналов, имеющих амплитуду, равную уровню фиксации или превышающую его, происходило срабатывание дополнительных индикаторов дефектоскопа (звукового и/или светового). Начало строб-импульса устанавливается на 3 мм правее зондирующего импульса, конец строб-импульса устанавливается правее сигнала от верхней зарубки НО (для дефектоскопов, имеющих функцию ВРЧ). 8.5.11.8, 8.5.11.9 (Измененная редакция. Изм. № 1). Операции и последовательность их выполнения при настройке дефектоскопа каждого конкретного типа и проведении контроля должны быть изложены в технологической инструкции. В технологической карте указываются основные параметры контроля и нормы браковки. Описание операций по настройке разрабатывают на основе руководства по эксплуатации конкретного прибора и настоящего раздела. Настройка дефектоскопа должна заканчиваться проверкой точности определения координат дефекта. Проверка производится по «зарубкам» на НО, погрешность измерения координат передней грани зарубки не должна превышать 1 мм. Проверку настроек дефектоскопа на СО-2, СО-3, НО выполняется не реже, чем два раза в смену, а установленный уровень чувствительности, кроме того, проверяется на отражателе НО перед началом контроля и после окончания контроля каждого сварного шва. При невыполнении 8.5.11.9 и изменении уровня чувствительности более чем на 1 дБ процедуру настройки повторяют. Проведение контроля При УЗК сварных швов наклонными ПЭП контролируется зона, включающая сварной шов и зону термического влияния минимальной шириной 0,5·S, но не менее 10 мм с каждой стороны шва. УЗК проводят в соответствии с технологической инструкцией и операционной технологической картой. Контроль сварных соединений осуществляют путём перемещения (сканирования) ПЭП в соответтствии с рисунком 8.14 по поверхности околошовной зоны сваренных элементов параллельно сварному шву с одновременным возвратно-поступательным движением в направлении, перпендикулярном ему. В процессе перемещения преобразователя ось ультразвукового луча поворачивают относительно линии поперечного перемещения от 10до 15(см. рисунок 8.14). Перемещение ПЭП производят в зоне, ограниченной с одной стороны краем валика, с другой – расстоянием Lmax, равным Lmax = 2S · tg – n + ЗТВ, (8.3) где n – стрела ПЭП (см. рисунок 8.15). При этом, как правило, нижнюю часть шва контролируют прямым лучом, а верхнюю – однократно отраженным лучом. При контроле сварного шва с использованием пьезопреобразователя «хордового» типа проводят только продольное сканирование вдоль шва (поперечное сканирование не проводят).  Lmax – максимальное расстояние от передней грани преобразователя до границы валика шва (ширина зоны сканирования) Рисунок 8.14 – Схема перемещения (сканирования) совмещенного ПЭП в околошовной зоне сварного соединения

1, 2 – крайние положения ПЭП при прозвучивании шва соответственно прямым и однократно отраженным лучом; 3 – положение ПЭП при получении сигнала от несплошности сварного шва; Д – несплошность сварного шва; I – положение сигнала от нижнего углового отражателя (зарубки) в НО; II – положение сигнала от верхней зарубки вНО; III – сигнал от несплошности (дефекта) сварного шва; IV – зондирующий сигнал Рисунок 8.15 – Схема контроля («прозвучивания») стыкового сварного соединения

Рисунок 8.16 – Схема контроля углового сварного соединения Сканирование осуществляют с обеих сторон валика шва при контроле стыковых кольцевых сварных соединений. Возможность сканирования с обеих сторон шва других соединений (угловых, нахлесточных) определяется их конструкцией и должна быть отражена в технологической инструкции и технологической карте. Величина продольного (вдоль шва) шага сканирования не должна превышать от 2 до 3 мм. Ее конкретное значение должно быть указано в операционной технологической карте. В процессе сканирования необходимо обеспечивать постоянный акустический контакт рабочей поверхности преобразователя с поверхностью контролируемого соединения. Скорость сканирования не должна превышать 100 мм/с. Основные схемы контроля («прозвучивания») сварных соединений различных типов с применением совмещенных ПЭП приведены на рисунках 8.15 – 8.17. Признаком обнаружения дефекта служит появление при поисковом усилении эхо-сигнала на экране дефектоскопа в зоне развертки, соответствующей контролируемому участку шва. Основные положения технологии проведения УЗК дефектоскопами с ФАР – в соответствии с приложением К настоящего документа. Особенности обнаружения дефектов в стыковых кольцевых сварных соединениях, выполненных на подкладных кольцах, ‒ в соответствии с приложением Л настоящего документа. При появлении признаков обнаружения дефекта следует зафиксировать преобразователь в положении, при котором амплитуда наблюдаемого сигнала максимальна, и определить координаты отражающей поверхности. Если результат определения координат свидетельствует о том, что обнаруженный отражатель располагается в контролируемом шве (т. е. является дефектом), необходимо произвести измерение характеристик дефекта.  а) контроль со стороны трубы; б) контроль со стороны привариваемого элемента Рисунок 8.17 – Схема контроля сварного шва нахлесточного соединения (швы приварки муфт и усиливающих элементов к трубе) При обнаружении дефекта производят измерение характеристик, схемы измерения которых приведены на рисунке 8.18: максимальную амплитуду сигнала от дефекта; наибольшую глубину залегания дефекта в сечении шва (при применении совмещенного ПЭП); условную протяженность дефекта вдоль шва; условное расстояние между дефектами; суммарную условную протяженность дефектов на оценочном участке.  а) определение наибольшей глубины залегания Ymax, мм; б) измерение условной протяжённости l, мм; в) измерение условного расстояния между дефектами L, мм Рисунок 8.18 – Схемы измерений характеристик дефектов Амплитуду эхо-сигнала от дефекта Аизм измеряют относительно амплитуды сигнала от отражателя в НО, как разницу показаний аттенюатора дефектоскопа при уменьшении амплитуды измеряемого сигнала до уровня, установленного при настройке браковочной чувствительности (см. 8.5.11.6). Допускаются другие способы измерения амплитуды отраженного сигнала, определяемые конструктивными и эксплуатационными особенностями применяемого дефектоскопа. Операции по измерению амплитуды должны быть подробно описаны в технологической инструкции. Глубину залегания дефекта Ymax, мм, определяют с помощью глубиномера дефектоскопа при максимальной амплитуде в соответствии с руководством по его эксплуатации. Условную протяженность дефектов вдоль шва Dl, мм, измеряют как расстояние между крайними положениями преобразователя, перемещаемого вдоль шва и ориентированного перпендикулярно к нему. При этом крайними положениями преобразователя считают те, при которых амплитуда эхо-сигнала от дефекта уменьшается до уровня фиксации. Условное расстояние между дефектами DL, мм, измеряют на уровне фиксации как расстояние между крайними положениями преобразователя, при которых была определена условная протяженность расположенных рядом дефектов. Суммарную условную протяженность дефектов на оценочном участке SDl, мм, определяют как сумму условных протяженностей дефектов, обнаруженных на этом участке. Идентификация дефектов по результатам УЗК Дефекты по результатам УЗК относят к одному из следующих видов: непротяженные (одиночные поры, компактные шлаковые включения); протяженные (трещины, непровары, несплавления, удлиненные шлаковые включения и поры): в корне шва – для которых Ymax 2/3S; в сечении шва – для которых Ymax < 2/3S; цепочки и скопления (цепочки и скопления пор и шлака). К непротяженным относят дефекты, условная протяженность которых, в зависимости от толщины стенки контролируемого соединения, не превышает значений, указанных в таблице 8.12. К протяженным относят дефекты, условная протяженность которых превышает значения, указанные в таблице 8.12. Если при перемещении преобразователя вдоль или поперек шва, огибающие последовательностей эхо-сигналов от дефектов на уровне фиксации разделяются на три и более непротяженных дефекта, то данные дефекты считают цепочкой включений или скоплением. При этом расстояния между дефектами, входящими в цепочку или скопление, не должны превышать значений, приведенных в таблице 8.12. Если расстояния между дефектами, входящими в цепочку или скопление, превышают значения, приведенные в таблице 8.12, дефекты считают одиночными. Таблица 8.12 – Критерии классификации по протяженности мм

Оценку допустимости выявленных дефектов осуществляют в соответствии с 11.1.14 настоящего документа в зависимости от вида работ. Результаты контроля фиксируют в журнале НК и оформляют в виде заключений установленной формы. К заключению должна быть приложена схема проконтролированного соединения с указанием на ней координат продольных сварных швов и мест расположения недопустимых дефектов. Для осуществления оценки качества сварных соединений по критериям оценки допустимости дефектов по результатам зонального и дифракционных методов УЗК согласно 11.1.14, производителю работ необходимо разработать и согласовать с ООО «НИИ Транснефть» операционную технологическую карту на проведение УЗК. (Измененная редакция. Изм. № 1). При составлении заключений каждый дефект следует описывать отдельно. При сокращенном описании дефектов обозначают: буквами – вид дефекта: SH – непротяженный; LS – протяженный в сечении шва; LB – протяженный в корне шва; CC – цепочки и скопления; TD – дефект, ориентирован перпендикулярно оси шва (поперечно-ориентированный дефект). буквами – допустимость дефекта по амплитудному признаку: Ад – при Аизм.£Аэтал; Ан – при Аизм.> Аэтал; цифрами – координату начала дефекта, мм, относительно точки начала сканирования; цифрами – наибольшую глубину залегания дефекта Ymax, мм. Для поперечно ориентированных дефектов глубину залегания не указывают; цифрами – условную протяженность Dl, мм. Для поперечно ориентированных дефектов протяженность не указывают. Обозначения отделяют друг от друга дефисом. Настройка оборудования, предназначенного для поиска поперечно ориентированных дефектов, производится по инструкции разработчика оборудования. Браковочный уровень чувствительности должен соответствовать уровню, полученному от зарубки, в соответствии с таблицей 8.10. 8.5.17, 8.5.18 (Измененная редакция. Изм. № 1). При сканировании специальным оборудованием, предназначенным для поиска поперечно ориентированных дефектов, признаком обнаружения недопустимого поперечно ориентированного дефекта, является фиксация сигнала от несплошности большего или равного браковочного уровня. При необнаружении индикаций от несплошности выше уровня фиксации обычным ПЭП в месте обнаружения недопустимого поперечно ориентированного дефекта, обнаруженный дефект следует считать трещиной (поперечной). Ниже приведены примеры сокращенного описания дефектов. Примеры ‒

(Измененная редакция. Изм. № 1). | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||