РД-25.160.10-КТН-016-15_с_Изм2. Публичное акционерное общество транснефть

Скачать 1.71 Mb. Скачать 1.71 Mb.

|

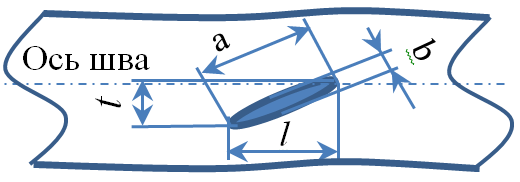

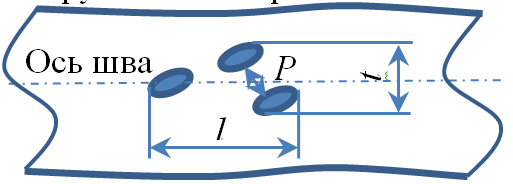

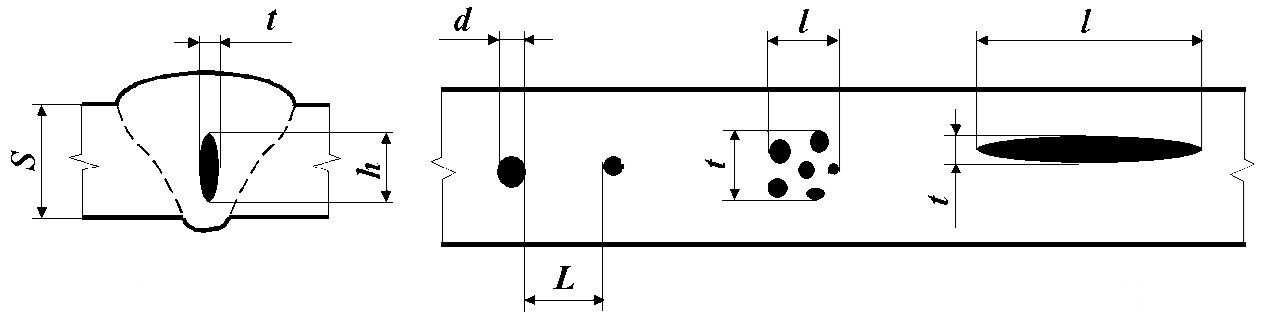

Требования безопасности при проведении визуального и измерительного контроляПри проведении ВИК следует соблюдать требования 10.1. (Измененная редакция. Изм. № 1). Требования безопасности при проведении неразрушающего контроля капиллярными методамиПри размещении, хранении, транспортировании и использовании дефектоскопических и вспомогательных материалов, отходов производства и проконтролированных объектов следует соблюдать требования к защите от пожаров и взрывов по ГОСТ 12.1.004 и ГОСТ 12.1.010. Расположение и организация рабочих мест, оснащение их приспособлениями, необходимыми для безопасного выполнения технологических операций, должны соответствовать требованиям безопасности к производственному оборудованию по ГОСТ 12.2.003. Требования безопасности к производственным процессам установлены в ГОСТ 12.3.002. Требования безопасности по содержанию вредных веществ, температуре, влажности подвижности воздуха в рабочей зоне установлены в ГОСТ 12.1.005 и ГОСТ 12.1.007, требования к вентиляционным системам установлены в ГОСТ 12.4.021. Требования электробезопасности установлены в ГОСТ 12.2.007.0, ГОСТ 12.2.007.6, ГОСТ 12.2.007.8, ГОСТ 12.2.007.14, ГОСТ Р 12.1.019, ПТЭЭП. Требования к защите от шума установлены в ГОСТ 12.1.003. Отходы производства в виде отработанных дефектоскопических материалов подлежат утилизации, регенерации, удалению в установленные сборники или уничтожению (сжиганию для органических материалов). Требования к применению средств коллективной и индивидуальной защиты работающих установлены в ГОСТ 12.4.011. Требования к специальной одежде установлены в ГОСТ 12.4.016. Требования к средствам защиты рук установлены в ГОСТ 12.4.020. При выполнении осмотра контролируемой поверхности в ультрафиолетовом излучении следует применять защитные очки со стеклами ЖС4 по ГОСТ 9411 толщиной от 2 до 2,5 мм. Требования безопасности при проведении неразрушающего контроля ультразвуковыми методамиПри проведении работ по УЗК продукции специалист НК должен руководствоваться ГОСТ 12.1.001, ГОСТ 12.2.003, ГОСТ 12.3.002, требованиями ПТЭЭП. При выполнении контроля должны соблюдаться требования СанПиН 2.2.4/2.1.8.582-96 и требования безопасности, изложенные в ТД на применяемую аппаратуру, утвержденной в установленном порядке. Уровни шума, создаваемого на рабочем месте, не должны превышать допустимых по ГОСТ 12.1.003. Оценка качества сварных соединенийОценка качества сварных соединений при строительстве, реконструкции и ремонте трубопроводовПри строительстве, реконструкции и ремонте трубопроводов по результатам НК все сварные соединения подразделяют на категории: «годен», «ремонт», «вырезать», «повторный контроль». К категории «годен» относят сварные соединения, в которых отсутствуют дефекты или выявлены дефекты, удовлетворяющие критериям, приведенным в 11.1.10 – 11.1.15. К категории «ремонт» относят сварные соединения, форма которых не удовлетворяет требованиям 11.1.10.2, а также сварные соединения, в которых выявлены дефекты, не удовлетворяющие требованиям 11.1.11 –11.1.15 настоящего документа, но суммарная протяженность (суммарная условная протяженность) недопустимых дефектов (подлежащих ремонту с применением сварки) не превышает 1/6 длины (периметра) сварного соединения. 11.1.2, 11.1.3 (Измененная редакция. Изм. № 1). К категории «вырезать» относят сварные соединения с выявленными трещинами, со смещением кромок более допустимого согласно требованиям таблицы 11.1, а также сварные соединения, в которых суммарная протяженность выявленных недопустимых дефектов (суммарная условная протяжённость недопустимых дефектов (подлежащих ремонту с применением сварки)) превышает 1/6 длины (периметра) сварного соединения, а также сварные соединения после проведённого ремонта не удовлетворяющие требованиям 11.1.11 – 11.1.15 настоящего документа. 11.1.4 (Измененная редакция. Изм. № № 1, 2). Выявленные в процессе проведения НК недопустимые дефекты устраняются до выдачи разрешения на изоляцию, нанесения антикоррозионного покрытия на сварное соединение. Дефекты, выявленные ВИП, для которых был проведён расчёт на прочность и долговечность в соответствии с РД-23.040.00-КТН-011-16, должны быть устранены до наступления сроков, ограничивающих их эксплуатацию. (Измененная редакция. Изм. № 1). К категории «повторный контроль» относят сварное соединение при обнаружении дефекта, допустимость которого невозможно оценить в связи с невозможностью достоверно определить его тип, вид и параметры, а также при выявлении несоответствий требованиям настоящего документа в части качества полученных результатов – радиографических снимков, а при проведении УЗК в автоматизированном режиме – протоколов. Объем и методы повторного контроля определяются дефектоскопистом, выдающим заключение или представителем СК, контролирующего работу ЛНК и выдающего совместное заключение. Метод повторного контроля выбирается исходя из возможности наилучшего выявления предполагаемого дефекта. 11.1.6 (Измененная редакция. Изм. № 2). Представителям СК разрешается вносить исправления в заключения, выданные ЛНК, при неправильной расшифровке результатов НК или оценке качества радиографических снимков, с обязательным указанием правильных параметров расшифровки в графе «Примечания» за своей подписью и личным штампом/печатью. Повторный ремонт одного и того же дефектного участка сварного стыка с применением сварки при строительстве, реконструкции и капитальном ремонте трубопроводов не допускается, стык подлежит вырезке. Критерии оценки допустимости дефектов сварных соединений в тексте настоящего раздела приведены в следующем порядке: ВИК – ; ПВК – 11.1.1; МК – 11.1.12; РК – 11.1.3; УЗК – 11.1.14; ВТД – 11.1.15. Схематическое изображение сварного шва и определение размеров дефектов приведены на рисунке 11.1.

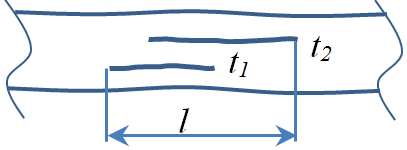

Рисунок 11.1 – Схематическое изображение сварного шва и определение размеров дефектов Рисунок 11.2 (Измененная редакция. Изм. №2) Критерии оценки допустимости дефектов, выявляемых по результатам ВИК Критерии оценки допустимости дефектов сварных соединений по результатам ВИК приведены в таблице 11.1. Форма сварных швов контролируемых соединений должна отвечать требованиям таблиц 11.2 – 11.5, РД-25.160.00-КТН-037-14, РД-23.040.00-КТН-201-17, ГОСТ 16037, при этом: выпуклость сварного шва 1 должна быть высотой в пределах от 0,5 мм до 3 мм и иметь плавный переход к основному металлу (угол между основным металлом и валиком шва должен быть не менее 120º); чешуйчатость сварного шва (превышение гребня над впадиной) не должна превышать 1,0 мм; глубина межваликовой канавки 2 не должна превышать 1,0 мм (определяется максимальной разностью между высотой валика относительно соседней с ним канавки); допускается вогнутость облицовочного шва на вертикальных участках, не выходящая за пределы диапазона величины выпуклости шва; требования к величине катетов углового сварного соединения должны быть оговорены в конструкторской документации на это соединение или в конструкторской документации на узел, частью которого это соединение является, но не более 1,2 меньшей толщины стенки свариваемых деталей; ширина подварочного слоя должна быть от 8 до 10 мм, при разнотолщинном соединении от 9 до 12 мм; ширина швов, выполненных ручной дуговой сваркой, должна соответствовать значениям, приведенным в таблице 11.2 и таблице 11.2а; ширина наружного и внутреннего сварных швов, выполненных полуавтоматической и автоматической сваркой, должна соответствовать значениям, приведенным в таблицах 11.3 – 11.5. 11.1.10.2 (Измененная редакция. Изм. № 2). Таблица 11.1 – Критерии оценки допустимости дефектов сварных соединений по результатам ВИК

Таблица 11.1 (Измененная редакция. Изм. № 1). При наличии в технологических картах по сварке параметров шва, отличающихся от значений, приведенных в 11.1.10.2 настоящего документа и таблицах 11.2 – 11.5, то при контроле следует руководствоваться значениями, указанными в этих картах. Измеряемыми параметрами при контроле разнотолщинности является толщина свариваемых элементов и разность взаимного расположения стыкуемых кромок. Определяемым параметром при контроле разнотолщинности является наличие внутреннего скоса. Измерение толщины и разности взаимного расположения стыкуемых кромок проводится визуальным и измерительным, ультразвуковым методами в соответствии с приложением Д настоящего документа. Наличие внутреннего скоса определяется ультразвуковым методом в соответствии с приложением Д настоящего документа. Таблица 11.2 – Требования к ширине сварного шва при механизированной и ручной дуговой сварке сварных соединений при отсутствии сведений об НД, по которому выполнено сварное соединение мм

Таблица 11.2а – Требования к ширине сварного шва при механизированной и ручной дуговой сварке, выполненной согласно РД-25.160.00-КТН-037-14

Таблица 11.2а (Введена дополнительно. Изм. № 2). Таблица 11.3 – Требования к ширине облицовочного слоя шва при односторонней автоматической сварке под флюсом сварных соединений мм

Таблица 11.4 – Требования к ширине облицовочного слоя шва при двусторонней автоматической сварке под флюсом сварных соединений мм

Таблица 11.5 – Требования к геометрическим параметрам сварного шва при автоматической сварке неповоротных стыков труб в защитных газах сварных соединений мм

Разнотолщинность, без дополнительной обработки кромок, допускается, если разность толщин элементов стыкуемых труб (деталей) не превышает 2 мм. Критерии оценки допустимости дефектов, выявляемых по результатам ПВК По результатам ПВК признаком обнаружения дефекта является наличие индикаторного рисунка, максимальный размер которого в любом направлении превышает 2,0 мм. Дефекты подразделяют на округлые, длина которых не превышает его трехкратной ширины, и протяженные, длина которых превышает его трехкратную ширину. Критерии оценки допустимости дефектов по результатам ПВК приведены в таблице 11.6. Таблица 11.6 – Критерии оценки допустимости дефектов по результатам ПВК

(Измененная редакция. Изм. № 1). Критерии оценки допустимости дефектов, выявляемых по результатам МК По результатам МК признаком обнаружения дефекта является наличие индикаторного рисунка, максимальный размер которого в любом направлении превышает 2,0 мм. Дефекты по 11.1.12.1 подразделяют на округлые, длина индикаторного рисунка которых не превышает его трехкратной ширины, и протяженные, длина индикаторного рисунка которых превышает его трехкратную ширину. Критерии допустимости дефектов по результатам МК приведены в таблице 11.7. Таблица 11.7 – Критерии допустимости дефектов по результатам МК

(Измененная редакция. Изм. № 1). Критерии оценки допустимости дефектов, выявляемых по результатам РК, приведены в таблице 11.8. 11.1.13а Оптическая плотность изображения любого внутреннего дефекта в пределах изображения валиков сварного шва не должна превышать оптическую плотность основного металла (при разнотолщинности наиболее тонкой стенки). (Измененная редакция. Изм. № 2). 11.1.13.2б Суммарная протяженность дефектов (Aa, Ab, Ac, Ba, Bb, Bc) на любом участке сварного соединения длиной 300 мм должна быть не более: - 30 мм – для трубопроводов и их участков категорий B, I; - 50 мм – для трубопроводов и их участков категорий II, III и IV 11.1.13а, 11.1.13б (Введены дополнительно. Изм. № 1). Окончание таблицы 11.8

Таблица 11.8 (Измененная редакция. Изм. №1, 2). 11.1.14 Критерии оценки допустимости дефектов по результатам УЗК приведены в таблице 11.9. Критерии оценки допустимости дефектов по результатам зонального и дифракционных методов УЗК для толщин 12 мм и более приведены в таблице 11.9а. Критерии оценки допустимости дефектов, приведенных в таблице 11.9а, распространяются на трубопроводы, расположенные на линейной части магистрального трубопровода. Характеристики допустимых дефектов, приведенные в таблице 11.9а, должны быть скорректированы на величину погрешности оцениваемых величин применяемого оборудования УЗК. Значения погрешностей оценки высоты, глубины и длины дефектов принимаются на основании результатов выполненных квалификационных испытаний средств контроля. Значения погрешностей оцениваемых величин указываются в заключении о прохождении квалификационных испытаний оборудования на объектах организаций системы «Транснефть» (см. И.6 приложения И). Не допускается уточнение параметров недопустимых дефектов, выявленных по результатам УЗК по амплитудному критерию, с использованием оборудования, реализующего зональный и дифракционные методы УЗК (Измененная редакция. Изм. № 1). Таблица 11.9 – Критерии оценки допустимости дефектов по результатам УЗК

Таблица 11.9 (Измененная редакция. Изм. № 1). Таблица 11.9а – Критерии оценки допустимости дефектов по результатам зонального и дифракционного УЗК для толщин 12 мм и более

Таблица 11.9а (Введена дополнительно. Изм. № 1). Критерии оценки допустимости дефектов по результатам ВТД на этапе после завершения строительства до ввода в эксплуатацию приведены в ОР-19.000.00-КТН-075-16. (Измененная редакция. Изм. № 1). | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||