Расшифровка маркировки, область применения (агрессивное воздействие среды, давление, температура)

Скачать 7.79 Mb. Скачать 7.79 Mb.

|

|

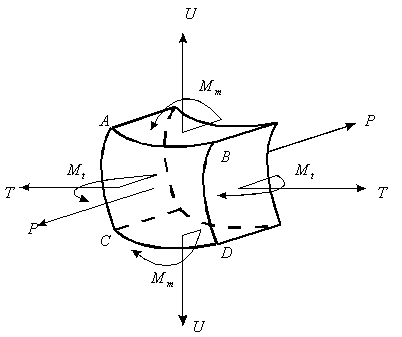

Пробное давление Рпр - под пробным давлением в сосуде и аппарате следует понимать давление, при котором проводится испытание сосуда или аппарата. Пробное давление гидравлического испытания сосуда должно определяться с учетом минимальных значений расчетного давления и отношения допускаемых напряжений материала сборочных единиц(деталей), т.е.  ,отношение сигма20/сигма t принимается по тому из использованных материалов элементов сосуда, для которого оно является наименьшим. ,отношение сигма20/сигма t принимается по тому из использованных материалов элементов сосуда, для которого оно является наименьшим.Определение допускаемого напряжения для материала корпуса аппарата производится для рабочих условий и для условий испытания: - для рабочих условий при расчетной температуре производится по формуле [σ]t=η·σ*t,где σ*t – нормативное допускаемое напряжение, МПа, η – поправочный коэффициент к допускаемым напряжениям. Он должен быть равен единице, за исключением стальных отливок, для которых данный коэффициент имеет следующие значения: 0.8 - для отливок, подвергающихся индивидуальному контролю неразрушающими методами; 0.7 - для остальных отливок. Таким образом, для сварных аппаратов η = 1. Для условий испытаний расчетная температура для корпуса колонного аппарата принимается равной 20. Для условий испытания допускаемые напряжения определяются по формуле  где σ20Т–предел текучести при t=20 0С; где σ20Т–предел текучести при t=20 0С;nТ – коэффициент запаса по пределу текучести. 4. Основные требования, предъявляемые к конструкциям сварных аппаратов (привести нормативные документы). Испытания аппаратов на прочность и герметичность. Все физико-химические процессы, осуществляемые в химических аппаратах, прежде всего, требуют наличия емкости, ограниченной корпусом. Эти корпуса, по условиям протекающих вних процессов, должны быть достаточно прочными и в подавляющем большинстве случаев герметичными. Сварные аппараты, работающие под давлением должны соответствовать требованиям нормативных документов: ГОСТ 12.1.010–76 ССБТ. Взрывобезопасность. Общие требования; ПБ–03–584–03. Правила проектирования, изготовления и приемки сосулов и аппаратов стальных сварных; ГОСТ 14249–89 Сосуды и аппараты. Нормы и методы расчета на прочность; ГОСТ Р 51273–99 (2006). Сосуды и аппараты. Нормы и методы расчета на прочность; ГОСТ Р 51274–99 (2006). Сосуды и аппараты. Нормы и методы расчета на прочность. Гидравлическое испытание проводится для проверки плотности сварных швов и других соединений, а также дает возможность установить качество изготовления и сборки аппарата. Гидравлическому испытанию подлежат все сосуды после их изготовления. Гидравлическое испытание, проводимое в организации - изготовителе, должно производиться на специальном испытательном стенде, имеющем соответствующее ограждение и удовлетворяющем требованиям безопасности и инструкции по проведению гидроиспытаний в соответствии с НД. Сосуды, изготовление которых заканчивается на месте установки, транспортируемые на место монтажа частями, подвергаются гидравлическому испытанию на месте монтажа. Сосуды, имеющие защитное покрытие или изоляцию, после изготовления подвергаются гидравлическому испытанию до наложения покрытия или изоляции. Сосуды, имеющие наружный кожух, подвергаются гидравлическому испытанию до установки кожуха. Гидравлическое испытание сосудов должно проводиться с крепежом и прокладками, предусмотренными в технической документации. Гидравлическое испытание сосудов, устанавливаемых вертикально, допускается проводить в горизонтальном положении при условии обеспечения прочности корпуса сосуда. При этом разработчик сосуда должен выполнить расчет на прочность с учетом принятого способа опирания для проведения гидравлического испытания. Гидравлическое испытание допускается по согласованию с разработчиком сосуда на месте монтажа заменять пневматическим (сжатым воздухом, инертным газом или смесью воздуха с инертным газом), если проведение гидравлического испытания невозможно вследствие следующих причин: большие напряжения от массы воды в сосуде или фундаменте; трудно удалить из изделия воду; возможно нарушение внутренних покрытий сосуда, температура воздуха ниже 0 °С; несущие конструкции и фундаменты испытательных стендов могут не выдержать нагрузки, создаваемой при заполнении сосуда водой и др. Пневматические испытания проводятся с соблюдением особых мер предосторожности. Перед проведением пневматического испытания сосуд должен быть подвергнут внутреннему и наружному осмотру, а сварные швы проконтролированы радиографическим или ультразвуковым методом в объеме 100 % или для обеспечения безопасности во время проведения пневматического испытания должен проводиться контроль методом акустической эмиссии. 5. Пластины оболочки. Основные понятия и определения. Напряженное состояние оболочек вращения под воздействием внутреннего давления. Сосуды и аппараты, применяемые в газовой, нефтеперерабатывающей, химической, нефтехимической, пищевой, и смежных отраслях промышленности отличаются друг от друга конструктивным исполнением, материалом, размерами (диаметром, высотой), толщиной стенки и т.д. В зависимости от толщины стенки сосуды и аппараты подразделяются на тонко и толстостенные. Тонкостенными принято считать сосуды и аппараты, если толщина их стенки S не превышает 10% внутреннего диаметра Dв. Такие сосуды и аппараты эксплуатируются обычно при давлении не более 10 МПа. При всем разнообразии машин и аппаратов, применяемых в газонефтепереработке, их можно представить состоящими из пластин и оболочек, соединенных друг с другом как разъемными, так и неразъемными соединениями. Оболочкой называется тело, два размера которого значительно больше третьего (толщины стенки S). Оболочкой вращения называется оболочка, образованная вращением какой-либо плоской кривой вокруг оси, лежащей в ее плоскости и не пересекающей ее. Оболочку вращения называют осесимметричной, если она нагружена равномерно распределенными относительно оси нагрузками. В простейшем случае примерами осесимметричных оболочек могут служить сферическая, цилиндрическая, коническая и эллиптическая оболочки вращения, нагруженные внутренним газовым давлением Р. Кроме того, к таким оболочкам относится колонный аппарат, расположенный вертикально и заполненный жидкой средой, т.к. в этом случае нагрузка вдоль оси изменяется постепенно, без резких скачков. При изображении оболочек обычно не показывают толщину стенки, а оперируют понятием срединной поверхности. Срединная поверхность – это поверхность, равноудаленная от наружной и внутренней поверхностей. Меридианами называются кривые, образованные пересечением срединной поверхности плоскостями, проходящими через ось симметрии оболочки. Параллелями (параллельными кругами или кольцевыми сечениями) называются окружности, образованные пересечением срединной поверхности плоскостью, перпендикулярной оси оболочки. Полюсом оболочки называется точка пересечения срединной поверхности с осью.  Параметры rm, rt называются радиусами кривизны соответственно меридиана и параллельного круга. Напряженное состояние материала упругих осесимметричных оболочек вращения При расчете оболочек вращения обычно определяют напряжения от действия внутреннего давления и толщину стенки. От действия внешних нагрузок могут действовать шесть внутренних силовых факторов (ВСФ): – продольное (нормальное) усилие (сила) Nz; – поперечные силы Qx, Qy; – изгибающие Mx, My и крутящий Mz моменты, от которых возникают нормальные s (от Mx, My, Nz ) и касательные t (от Qx, Qy, Mz) напряжения.  Внутренние силовые факторы, действующие на выделенный элемент оболочки T, U– тангенциальные и меридиональные растягивающие усилия; Mt, Mm – тангенциальный и меридиональный изгибающий моменты; P – усилие от давления. В оболочках под действием внутреннего давления возникают усилия U и T и изгибающие моменты Мt, Мm. Когда вдоль меридиана не будет резких изменений внешней нагрузки, толщины оболочки и ее радиусов кривизны, то можно принять, что оболочка не подвергается изгибу, т.е. изгибающие моменты и поперечная сила равны нулю (Мx = Мy = Оy = 0), благодаря же симметрии формы и нагрузки оболочки действие крутящих моментов Мz и поперечной силы Оx на всех гранях исключено и тогда касательные напряжения отсутствуют. Таким образом, по граням действуют только нормальные усилия N; будем называть их соответственно меридиональными и обозначать N = U (по меридиональным сечениям АВ и СД) и тангенциальными (кольцевыми) N = Т (по граням АС и ВД). От них возникают нормальные напряжения, соответственно - меридиональные sm и тангенциальные st.  Кроме этого действует внешняя нагрузка Р (внутренне избыточное давление). От этой нагрузки возникает радиальное напряжение, направленное вдоль радиуса оболочки и равное по величине давлению, т. е. sr = Р. Так как для тонкостенных оболочек давление обычно меньше 10 МПа, то радиальное напряжение также не больше этого значения, и соответственно, значительно меньше допускаемых напряжений. Поэтому для тонкостенных оболочек обычно пренебрегают величиной радиальных напряжений и принимают их равными нулю. При расчете тонкостенных оболочек считают, что кольцевые и меридиональные напряжения постоянны по толщине оболочки, т.е. пренебрегают их изменением, как это наблюдается для толстостенных аппаратов. Таким образом, можно принять, что напряженное состояние тонкостенных оболочек – плоское (двухосное). Основанная на этих предположениях теория, не учитывающая действие изгибающих моментов, а принимающая во внимание только продольные силы U и Т, называется безмоментной или мембранной теорией расчета оболочек. 6. Тонкостенные сосуды. Причины разделения сосудов на тонко и толстостенные. Напряжения, возникающие в тонкостенных оболочках (цилиндрических, сферических, эллиптических, конических) под действием внутреннего избыточного давления (без вывода). Анализ формул. Основные причины, по которым аппараты подраздел.на тонко- и толстостенные:

– для тонкостенных – двухосное (σr ≈0; σm≠0; σt≠0 ); – для толстостенных – объёмное (σr ≠0; σm≠0; σt≠0); 2. различный характер распределения тангенциальных напряжений но толщине стенки: - для тонкостенных - равномерное; - для толстостенных - неравномерное. Основными признаками деления сосудов на тонко- и толстостенные являются соотношение толщины стенки S к внутреннему диаметру Dв значение давлений, Т.е. - для тонкостенных а) S-C/ Dв ≤0,1 (при Dв> 200 мм) или β = Dн/ Dв<1,2, где β - коэф. Толстостенности; б) Р≤10 МПа (условное разделение) - для толстостенных а) S-C/ Dв>0,1; β>1,2; б) Р>10 МПа Когда вдоль меридиана не будет резких изменений внешней нагрузки, толщины оболочки и ее радиусов кривизны, то можно принять, что оболочка не подвергается изгибу, т.е. изгибающие моменты и поперечная сила равны нулю (Мx = Мy = Оy = 0), благодаря же симметрии формы и нагрузки оболочки действие крутящих моментов Мz и поперечной силы Оx на всех гранях исключено и тогда касательные напряжения отсутствуют. Таким образом, по граням элемента действуют только нормальные усилия N; будем называть их соответственно меридиональными и обозначать N = U (по меридиональным сечениям АВ и СД) и тангенциальными (кольцевыми) N = Т (по граням АС и ВД). От них возникают нормальные напряжения, соответственно - меридиональные sm и тангенциальные st . От внутреннего газового давления возникают следующие внутренние силовые факторы: На участках удаленных от узла сопряжения, данные напряжения определяются по известным формулам безмоментной теории    Основным исходным уравнением безмоментной теории для расчета на прочность осесимметричных оболочек вращения, нагруженных внутренним избыточным давлением, является уравнение Лапласа.  Это уравнение носит название уравнение Лапласа. Это уравнение носит название уравнение Лапласа.Одного этого уравнения недостаточно для определения напряжений m и t, т.е. для нахождения этих напряжений к уравнению Лапласа нужно добавить еще одно уравнение. Для получения второго уравнения отсечем нормальным коническим сечением часть оболочки и отбросим верхнюю часть. Для оставшегося элемента (так называемой зоны оболочки), составим уравнение равновесия всех сил в направлении оси оболочки Х. Преобразуя, имеем  Это уравнение называется уравнением равновесия зоны или просто уравнением зоны. Из этого уравнения находится меридиональное напряжение m. Таким образом, по безмоментной теории напряжения m и t в оболочке определяются из уравнений равновесия. – цилиндр с крышками, нагруженный равномерно распределенным давлением Р. (рисунок 3.1.15)  Для него t = R, m =, тогда  , , ,при этом ,при этом , ,то есть в продольных швах действуют в два раза большие напряжения, чем в поперечных, и соответственно по этим швам в первую очередь может произойти разрыв при разрушении оболочки. 7. Тонкостенные сосуды. Толщина стенок тонкостенных оболочек (цилиндрических, сферических, эллиптических, конических), работающих под действием внутреннего избыточного давления (без вывода). Анализ формул. Область применения различных оболочек. Условия применения формул. Толщина стенки определяется на основе третьей теории прочности из следующего выражения  , ,где экв – эквивалентное напряжение, МПа; 1,3 – главные напряжения, МПа, т.е. нормальные напряжения, действующие на площадках, где касательные напряжения () равны нулю; [] – допускаемое напряжение, МПа, которое определяется по справочным таблицам в зависимости от материала и расчетной температуры . Ранее было сказано, что в силу симметрии оболочек касательные напря жения в меридиональных и кольцевых сечениях равны нулю. Учитывая, что для цилиндрической оболочки  и и  , а из курса сопротивления материалов известно, что , а из курса сопротивления материалов известно, что  принимаем принимаем ; ;  ; ;  .. Подставив в уравнение значения .. Подставив в уравнение значения  и и , , . .Решая его относительно S, получаем следующую формулу для расчета толщины стенки цилиндрической обечайки .  Т.к. для тонкостенных сосудов P<10 МПа, то толщина стенки зависит в основном от свойств подбираемого материала (  ). ).В соответствии с ГОСТ 14249-89 данная формула преобразована, и расчет производится по следующей зависимости Определение расчетной толщины стенки цилиндрической обечайки  в общем случае производится для рабочих условий и условий испытания по выражению в общем случае производится для рабочих условий и условий испытания по выражению  , , где DB – внутренний диаметр цилиндрической обечайки, м;  - коэффициент прочности сварного шва. - коэффициент прочности сварного шва.Прибавки к расчетным толщинам. Величина прибавки С для различных элементов корпуса (цилиндрических обечаек и днищ) определяется по формуле:  , , где С1-прибавка для компенсации коррозии и эрозии, мм; С2 – прибавка для компенсации минусового допуска, мм; С3 – прибавка технологическая, мм. Исполнительная толщина стенки днищ корпуса аппарата рассчитывается соответственно по формуле: Sдн исп= SднR + Сдн. Днища, как и обечайки, являются одним из основных элементов оборудования нефтегазовой отрасли. Цилиндрические цельносварные и царговые обечайки как горизонтальных, так и вертикальных аппаратов с обеих сторон ограничиваются днищами. Днища бывают эллиптическими, полусферическими, в виде сферического сегмента, коническими. Полусферические днища целесообразно применять в крупногабаритных аппаратах, подведомственных Ростехнадзору, диаметром более 4 м. Стальные полусферические днища изготавливают диаметром от 3 600 мм до 12 м при толщине стенок 10 –36 мм. Сферические не отбортованные днища (в виде сферического сегмента) применяют главным образом в аппаратах, работающих под наливом, а также в виде составных частей отъемных крышек аппаратов, работающих под избыточным давлением до 1,6 МПа. Конические днища применяют в основном в нижней части в вертикальных аппаратах, из которых требуется полностью удалять жидкий, сыпучий или кусковой продукт. Выбор угла в вершине конуса определяется технологическими соображениями: для жидких веществ – их вязкостью, а для сыпучих и кусковых веществ – углом естественного откоса. Одним из ответственных узлов в аппаратах является соединение днищ с корпусом. Соединение полусферических, отбортованных цилиндрических, конических и плоских днищ с цилиндрическими обечайками производится только встык. Полусферические днища изготавливают сварными из штампованных лепестков и шарового сегмента. Для крупногабаритных полусферических днищ отдельные лепестки до штамповки в плоском состоянии могут свариваться из нескольких частей. Число лепестков выбирают исходя из размеров листов и рационального раскроя. При необходимости допускается располагать отверстия на отбортованной части выпуклого днища в зоне l0,1Dн при условии подтверждения прочности специальным расчетом или соответствующими данными тензометрических измерений. На отбортованной части эллиптических днищ допускается располагать отверстия в соответствии с ГОСТ 24755-81. для полусферической оболочки  для эллиптического днища  Расчет толщины стенки проводится по следующей формуле  Sк =SR + с + с0, где Dв – расчетный диаметр конической обечайки, мм, равный для гладкой оболочки максимальному внутреннему диаметру. При проверке прочности конической обечайки в уравнение подставляется следующее значение главного напряжения  |