Расшифровка маркировки, область применения (агрессивное воздействие среды, давление, температура)

Скачать 7.79 Mb. Скачать 7.79 Mb.

|

|

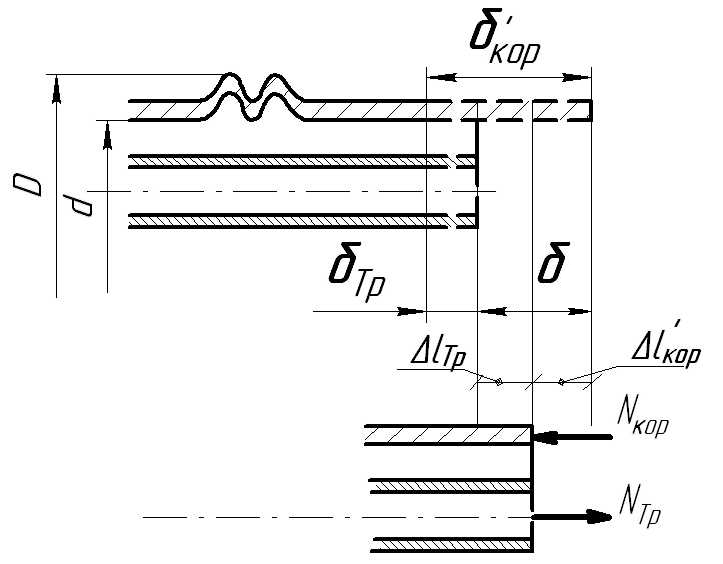

20. Теплообменные аппараты. Определение температурных усилий и напряжений в корпусе и трубках ТА типа ТК (Привести расчетную схему, формулы без вывода.Анализ формул). Теплообменные аппараты применяются для нагревания, охлаждения, конденсации и испарения различных жидких, газообразных и газожидкостных сред (теплообменники, подогреватели, конденсаторы, холодильники, кристаллизаторы). Передача тепла в теплообменниках осуществляется от среды, имеющей более высокую температуру к среде с более низкой температурой. Движущей силой при теплообмене является разность температур сред. Теплообмен осуществляется за счет конвекции, теплопроводности и теплоизлучения. В большинстве случаев среды в теплообменных аппаратах не смешиваются между собой и отделены друг от друга листом (в спиральных, пластинчатых аппаратах и аппаратах с рубашкой или стенкой труб (в кожухотрубчатых аппаратах), их движение осуществляется параллельно или противотоком по двум и более (при нескольких теплоносителях) пространствам аппарата. Такие теплообменные аппараты называются поверхностными. Аппараты, в которых теплообмен между средами осуществляется путем их непосредственного соприкосновения, называются теплообменными аппаратами смешения. Такие теплообменники имеют весьма ограниченное применение на технологических установках нефтеперерабатывающих заводов. Весьма важен правильный выбор ТОА по типу, размерам, массе, с точки зрения монтажа, ремонта и эксплуатации. Следует иметь ввидупри выборе теплообменников, что: 1) коэффициент теплопередачи сильно зависит от чистоты стенки поверхности теплообменника на всем протяжении рабочего цикла. Для устранения загрязнений: а) применяют ингибиторы коррозии; б) подбирают скорости потоков с тем, чтобы на стенках труб не осаждалась эмульсия; в) выбирают другие типы теплообменников, например, вместо кожухотрубчатых – труба в трубе, погружные и так далее. 2) необходимо обеспечить равномерное движение по всему сечению затрубного и трубного пространства. При малом расходе жидкости и большом сечении распределительной коробки одна из сред будет проходить не по всем трубам, а только по пути наименьшего сопротивления. Для равномерного распределения потоков необходимо уменьшить живое сечение для потоков и создавать подпор в распределительной камере. 3) при работе кожухотрубчатых теплообменников, конденсаторов-холодильников необходимо учесть тот факт, что в случае их остановки в зимних условиях несвоевременный дренаж жидкости из аппарата может привести к размораживанию трубок. Поэтому необходимо предусмотреть дренажное устройство или применять холодильники погружного типа. 4) на современных крупных технологических установках поверхности теплообмена измеряются десятками тысяч кв. метров, поэтому требуются новые более интенсивные по обмену тепла теплообменники. Созданы теплообменники, трубы которых имеют продольные, поперечные, спиральные ребра и так далее. Основные требования, предъявляемые к теплообменникам: 1) достижение максимального коэффициента теплопередачи при минимальном гидравлическом сопротивлении. Это позволяет уменьшить расход металла, вес, габариты, стоимость теплообменного аппарата. Обычно чем больше гидравлическое сопротивление, тем больше коэффициент теплопередачи (при прочих равных условиях). Минимальное гидравлическое сопротивление уменьшает потребляемую мощность насосов или компрессоров, снижает расходы на перекачку теплоносителей. Эти два требования противоречат друг другу, поэтому должен находиться оптимальный вариант; 2) малая засоряемость поверхности, то есть удобство очистки, осмотра и ремонта; 3) обеспечение герметичности поверхности теплообмена во избежании смешивания теплоносителей; 4) обеспечение надежной работы путем правильного выбора материала поверхности, места ввода теплоносителей, чтобы устранить опасную поверхностную эрозию; 5) надежность компенсации температурных напряжений; 6) компактность, она определяется отношением поверхности теплообмена F к объему V теплообменного аппарата  . .Типы, основные параметры и размеры ряда стальных теплообменных аппаратов стандартизированы. Основная часть теплообменников нефтеперерабатывающих установок относятся к кожухотрубчатым. Мы будем рассматривать лишь кожухотрубчатые теплообменники. Общим для них является то, что они состоят из цилиндрического корпуса (кожуха), помещенных в нем трубного пучка и трубных решеток. В основу классификации кожухотрубчатых теплообменников положен способ компенсации температурных напряжений и деформаций. Конструктивно указанные аппараты выполняются следующих типов: а) с неподвижными трубными решетками (ТНА); б) с линзовым компенсатором на корпусе (ТЛ); в) с плавающей головкой (ТП); г) с U – образными теплообменными трубками (ТУ). Теплообменные аппараты с неподвижными трубными решетками (теплообменники жесткой конструкции) состоят из пучка труб, собранных в двух трубных решетках, который вместе с ними жестко закреплен в корпусе теплообменника. Недостатком является плохая восприимчивость к температурным напряжениям. При различных температурах нагрева корпуса и труб возникают температурные усилия, которые могут привести к нарушению развальцовки и продольному изгибу труб. В связи с этим теплообменники жесткого типа применяются обычно при  . .Расчет КТО с линзовым компенсатором на корпусе. Для уменьшения температурных усилий в теплообменниках жесткого типа на корпусе устанавливают линзовые компенсаторы (рисунок 3.1). Представляет интерес получить формулы для расчета температурных напряжений данного типа ТОА и сравнить их с формулами, полученными для определения температурных напряжений в ТОА жесткого типа (с неподвижными трубными решетками). Для этого рассмотрим схему деформаций, приведенную на рисунке 3.1. В данном случае температурные деформации корпуса больше, чем деформации трубок.  Рисунок 3.1- Схема к расчету температурных усилий в ТОА с линзовым компенсатором на кожухе Удлинение одной линзы компенсатора пропорционально силе Nкор, действующей на нее, то есть Δl1л = yNкор , (3.1) где y -коэффициент пропорциональности, который зависит от конструкции материала компенсатора, и определяется по формуле  , (3.2) , (3.2)где d – внутренний диаметр линзы, м; S – толщина стенки линзы компенсатора, м; Е – модуль упругости материала компенсатора, D – наружный диаметр линзы, м; β – отношение внутреннего диаметра линзы d к наружному D; α1 – коэффициент, зависящий от величины β (таблица 3.1). Таблица 1

Пусть корпус и трубки теплообменника выполнены из материала с одинаковым коэффициентом теплового удлинения. Ранее было показано, что в этом случае, если трубки и корпус деформируются отдельно (рисунок 2.1), то  , (3.3) , (3.3)где  – деформации корпуса ( – деформации корпуса ( ) и линзы ( ) и линзы ( ). ).С другой стороны суммарная деформация δ будет состоять из деформаций сжатия корпуса и линзового компенсатора  + + = = и удлинения металла трубок и удлинения металла трубок  , т.е. , т.е. . (3.4) . (3.4)Деформация компенсатора, имеющего z волн (линз), будет равна  . (3.5) . (3.5)Подставляя в равенство (3.4) значения  , выраженные по закону Гука, а также значение , выраженные по закону Гука, а также значение  по формуле (3.5), получим по формуле (3.5), получим (3.6) (3.6)Приравняв уравнения (3.6) и (3.6) и, учитывая, что усилия  , действующие на трубки, корпус и линзу равны друг другу по абсолютной величине, получим выражение для определения температурных усилий , действующие на трубки, корпус и линзу равны друг другу по абсолютной величине, получим выражение для определения температурных усилий  (3.7) (3.7)Из формулы (3.7) следует, что температурные усилия в корпусе и трубках будут уменьшаться при увеличении числа линз компенсатора. Температурные напряжения в трубках и корпусе определятся по формулам  ; (3.8) ; (3.8) . (3.9) . (3.9)21)Назначение и роль машин и аппаратов. Основные тенденции в развитии аппаратурного оформления процессов нефтегазопереработки Машины – механизмы или их сочетания предназначенные для осуществления процессов связанных с превращением мех. Энергии в работу по изменению формы, размеров, положения и др. св-ва состояния обрабатываемых предметов. Аппарат – сосуд, предназначенный для ведения хим. тепловых и других процессов. Основные тенденции в развитии аппаратного оформления. При проектировании НПЗ могу использоваться типовые проекты отдельных технологических процессов и комбинированных установок. Место строительства, профиль и мощность, определяется задание на проектирование.Мощность и другие параметры задаются в специализированых проектных организациях(Башгипронефтехим).Проектный институт на первом этапе выполняет технико-экономическое обоснование.Используют для этой цели типовыепроекты и технологические регламенты новых производств,разработанные отраслевыми или акадениями НИИ. На основании Технологическое оборудование современного нефтегазоперерабатывающего предприятия представляют собой совокупность аппаратов, машин и вспомогательных устройств, предназначенных для осуществления основного технологического процесса и выполнения других функций, связанных с подготовкой, перемещением и иным воздействием на исходные, промежуточные, вспомогательные и конечные продукты. Аппараты предназначены для осуществления в них физических, химических или физико-химических процессов - ректификации, аб сорбции, адсорбции, растворения, теплообмена без изменения агрегат ного состояния, испарения, конденсации, кристаллизации, химических реакций и т.д. Характер работы аппаратов может быть непрерывный и периодический, при этом химико-технологические процессы в них могут протекать при давлениях от глубокого вакуума до сотен мегапаскалей и температурах от -200 до +900 °С. В зависимости от назначения аппаратам присваивается название: ректификационная (абсорбционная) колонна, экстрактор, испаритель, ребойлер, подогреватель, кристаллизатор и т.д.При этом все аппараты, наряду с наличием у них своих специфических внутренних устройств и оборудования, как правило, состоят из следующих основных эле ментов и узлов: цилиндрического корпуса из одной или нескольких обечаек, днища, крышки, штуцеров для присоединения трубной арма туры и трубопроводов, устройств для присоединения средств контроля и измерений, люков-лазов, опор, сварных и фланцевых соединений, строповых устройств. Машины – механизмы или их сочетания, предназначенные для осуществления процессов, связанных с превращением мех.энергии в работу по изменению формы, размеров, положения и др. св-ва состояния обрабатываемых предметов. Основные тенденции в развитии аппаратурного оформления процессов НГП: - существенное углубление переработки нефти на основе внедрения малоотходных технологических процессов производства высококачественных экологически чистых моторных топлив их тяжелых нефтяных остатков как наиболее эффективного средства сокращения её расхода; - дальнейшее повышение и оптимизация качества нефтепродуктов; - дальнейшее повышение эффективности технологических процессов и НПЗ за счет технического перевооружения производств, совершенствования технологических схем, разработки и внедрения высокоинтенсивных ресурсо- и энергосберегающих технологий, активных и селективных катализаторов; - опережающее развитие производства сырьевой базы и продукции нефтехимии; - освоение технологии и увеличение объема переработки газовых конденсатов, природных газов и других альтернативных источников углеводородного сырья и моторных топлив. 22. Характеристика и область применения машин и аппаратов. Стандартное и нестандартное оборудование. Техн-кие процессы НПЗ принято классифицировать на следующие 2 группы: физические и химические. 1. Физическими (массо-обменными) процессами достигается разделение нефти на составляющие компоненты (топливные и масляные фракции) без химических превращений и удаление (извлечение) из фракций нефти, нефтяных остатков, масляных фракций, газоконденсатов и газов нежелательных компонентов (полициклических ароматических углеводородов, асфальтенов, тугоплавких парафинов), неуглеводородных соединений. Физические процессы по типу массообмена можно подразделить на следующие типы: 1.1 – гравитационные (ЭЛОУ); 1.2 – ректификационные (АТ, АВТ, ГФУ и др.); 1.3 – экстракционные (деасфальт, селективная очистка, депараф кристаллизацией); 1.4 – адсорбционные (депарафинизация цеолитная, контактная очистка); 1.5 – абсорбционные (АГФУ, очистка от Н2S, СО2). 2. В химических процессах переработка нефтяного сырья осуществляется путем хим превращений с получением новых продуктов, не содержащихся в исходном сырье. Химические процессы, применяемые на современных НПЗ, по способу активации химических реакций подразделяются: 2.1 – термические; 2.2 – каталитические. Общие для различных производств нефтепереработки процессы в зависимости от основных законов, определяющих их, подразделяют на: – гидромеханические процессы (перемещение жидкостей и газов, разделение жидких и газовых неоднородных систем, перемешивание жидкостей); – тепловые процессы (нагревание, охлаждение, выпаривание, конденсация); – массообменные процессы (они объединены законами массопередачи и включают перегонку, ректификацию, абсорбцию, адсорбцию, экстракцию, кристаллизацию и сушку); – механические процессы (измельчение, транспорт, сортировка и смешение твердых веществ); – химические процессы (они объединены законами хим кинетики и включают разнообр химические реакции). Технологические процессы, при помощи которых осуществляется переработка нефти на НПЗ, условно можно разделить напервичные и вторичные. К первичнымотносится первичная переработка нефти: обессоливание и обезвоживание, атмосферная и атмосферно-вакуумная перегонка; вторичная перегонка бензинов, дизельных и масляных фракций. Вторичныепроцессы условно можно разделить на следующие группы: 1. Термические процессы 2. Термокаталитические процессы 3. Процессы переработки нефтяных газов 4. Процессы производства масел и парафинов 5. Процессы производства битумов, пластических смазок, присадок, нефтяных кислот, сырья для получения технического углерода. 6. Процессы производства ароматических углеводородов Технологическое оборудование современного нефтегазоперерабатывающего предприятия представляет собой совокупность аппаратов, машин и вспомогательных устройств, предназначенных для осуществления основного технологического процесса и выполнения других функций, связанных с подготовкой, перемещением и иным воздействием на исходные, промежуточные, вспомогательные и конечные продукты. Аппараты предназначены для осуществления в них физических, химических или физико-химических процессов. Машины – механизмы или их сочетания, предназначенные для осуществления процессов, связанных с превращением мех.энергии в работу по изменению формы, размеров, положения и др. свойства состояния обрабатываемых предметов. Классификация нефтезаводского оборудования а) В зависимости от назначения и принципа действия: - машины ; - сосуды и аппараты б) по области применения и масштабам производства:- универсальные; -специальные - для узкоспециализированных производств;-специализированные в)по роли в осуществлении процесса: -основное; -вспомогательное г)по способу организации процесса: -непрерывного действия; -полу-непрерывного; -периодического д)от формы: -цилиндрические; -сферические; -конические; -коробчатые Стандартное оборудование- это взаимозаменяемое оборудование. Для него характерна низкая стоимость. Нестандартное оборудование – проектируется индивидуально. Для него характерна высокая стоимость 23. Колонные массообменные аппараты для процессов ректификации и абсорбции. Определение диаметра и высоты аппарата. Классификация, конструктивное исполнение и область применения массообменных аппаратов Для обеспечения контактирования потоков пара (газа) и жидкости в процессах ректификации и абсорбции применяются аппараты различных конструкций, среди которых наибольшее распространение получили вертикальные аппараты колонного типа. Аппараты этого типа могут быть классифицированы в зависимости от рабочего давления, технологического назначения и типа контактных устройств. В зависимости от применяемого давления колонные аппараты подразделяются на атмосферные, вакуумные и колонны, работающие под давлением. По технологическому назначению колонные аппараты подразделяются на колонны атмосферных и атмосферно-вакуумных установок разделения нефти и мазута, колонны установок вторичной перегонки бензинов, каталитического крекинга, установок газоразделения, установок регенерации растворителей при депарафинизации масел и др. По типу внутренних контактных устройств различают тарельчатые, насадочные и пленочные колонные аппараты. Области применения контактных устройств определяются свойствами разделяемых смесей, рабочим давлением в аппарате, нагрузками по пару (газу) и жидкости и т. п. В тарельчатых аппаратах контакт между фазами происходит при прохождении пара (газа) сквозь слой жидкости, находящейся на контактном устройстве (тарелке). В насадочных колоннах контакт между газом (паром) и жидкостью осуществляется на поверхности специальных насадочных тел, а также в свободном пространстве между ними. Каждый массообменный аппарат носит наименование конкретного, целенаправленного массообменного процесса. Ректификационная колона – это аппарат, в котором происходит процесс ректификации, т.е. массообмен между жидкой и паровой фазами для чёткого разделения компонентов. Ректификационные колонны в зависимости от технологического назначения называются: колонна предварительного испарения; основная атмосферная колонна; вакуумная колонна; стабилизационная колонна; колонны вторичной перегонки бензинов; отпарные колонны. Адсорбер- аппарат, в котором протекает процесс адсорбции, т.е. массообмен между твердой и жидкой фазами для извлечении из смеси нужных компонентов. Определим высоту колонного аппарата по формуле  , ,nт – количество тарелок, Hт – расстояние между тарелками Высота сепарационной и кубовых зон аппарата зависит от назначения колонны и ее диаметра. Определение диаметра колонного аппарата Диаметр колонны определяется из выражения  Определим скорость пара в рабочем сечении,  Колонные вертикальные аппараты могут устанавливаться на лапах, стойках и так называемых юбочных опорах – цилиндрических или конических, Колонные аппараты с соотношением высоты к диаметру H/D>5, размещаемые на открытой площадке, устанавливают на так называемых «юбочных» (цилиндрических и конических) опорах. Высота цилиндрических опор h3 должна быть не менее 600 мм и выбирается по условиям эксплуатации аппарата. Материал деталей опор выбирается в соответствии с техническими требованиями ОСТ 26-291-79 При этом предел текучести материала должен быть не менее 210 МПа при температуре 200С. В опорной обечайке должны быть предусмотрены не менее двух отверстий диаметром не более 100 мм (расположенных в верхней части) для вентиляции внутренней полости и один лаз (диаметром 560 мм при D3>800 мм и диаметром 80 мм при D3  800 мм), предназначенный для доступа людей в аппарат. 800 мм), предназначенный для доступа людей в аппарат. |