Расшифровка маркировки, область применения (агрессивное воздействие среды, давление, температура)

Скачать 7.79 Mb. Скачать 7.79 Mb.

|

|

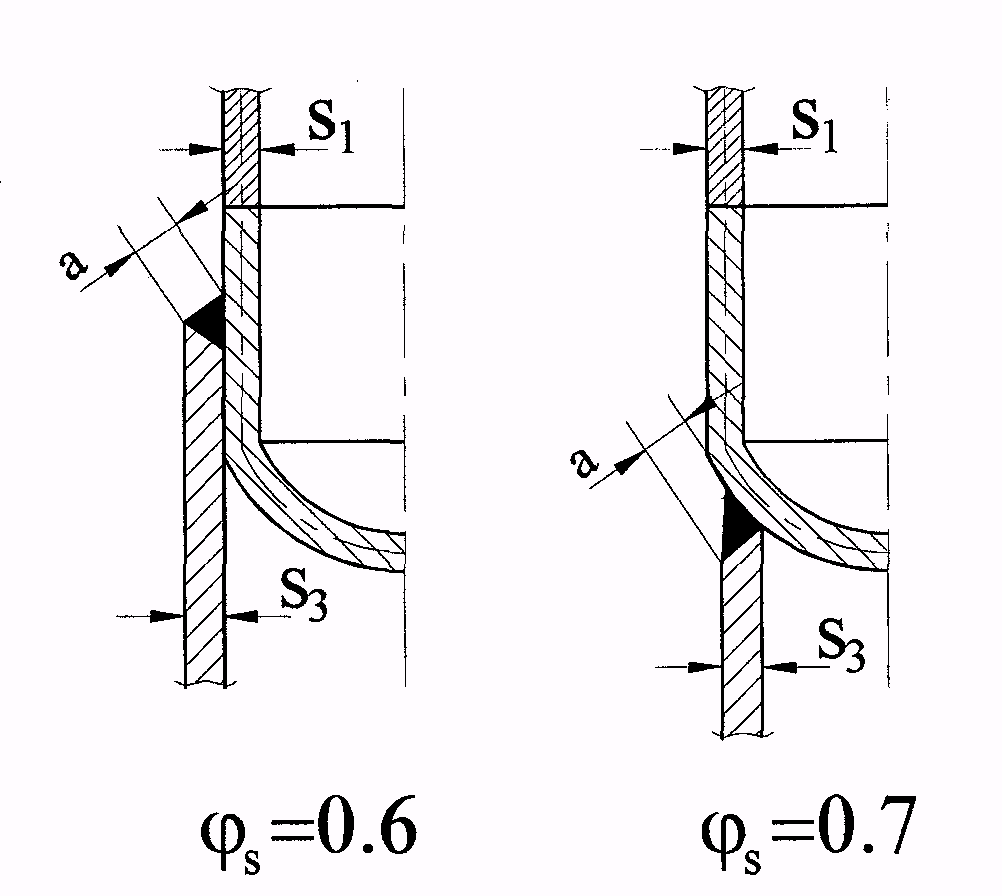

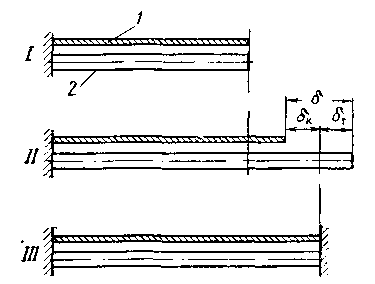

18. Расчет колонных аппаратов на действие ветровых нагрузок. Проверка прочности и устойчивости опорной обечайки и ее узлов. См. вопрос 15 Опорную обечайку проверяют на прочность и устойчивость для рабочего условия (υ=1) и условия испытания(υ=2). Расчет опорной обечайки заключается в выборе стандартной опоры и проверке: - прочности сварного шва, соединяющего корпус колонны с опорной обечайкой, в сечении Г- Г; - устойчивости опорной обечайки в зоне отверстия (сечение Д-Д). Проверка прочности сварного шва Прочность сварного шва проверяется в сечении Г-Г при  и и  по формуле по формуле  , (5.27) , (5.27)где F, M – расчетная осевая сжимающая сила и изгибающий момент, определяемые в сечении Г-Г при  и и  в соответствии с таблицей 5.21, Н, Н·м; в соответствии с таблицей 5.21, Н, Н·м;D3=Dвн – внутренний диаметр опорной обечайки, мм; а1=S3 – толщина сварного шва, мм; S3 – исполнительная толщина стенки опорной обечайки, мм; [σ]оп, [σ]к – допускаемые напряжения соответственно опорной обечайки и корпуса колонны, при  или или  , МПа. , МПа. Узлы соединения опорной обечайки с корпусом колонны Если условие не выполняется, то увеличивается толщина стенки сварного шва или изменяется материал опорной обечайки и расчет повторяется. Проверка устойчивости опорной обечайки Потеря устойчивости формы опорной обечайки может произойти под действием осевой сжимающей силы и изгибающего момента. Проверка устойчивости опорной обечайки с одним отверстием (в данной работе рассматривается опорная обечайка без кольцевого шва с одним отверстием - лазом) проводится для сечения Д-Д, проходящего через середину отверстия для рабочих условий (  ) и для условий испытаний ( ) и для условий испытаний ( ) по формуле ) по формуле , (5.28) , (5.28)где D0 – диаметр опорной обечайки, мм; F, M – расчетная осевая сжимающая сила и изгибающий момент, определяемые в сечении Д-Д при  и и  в соответствии с таблицей 5.21, Н, Н·м; в соответствии с таблицей 5.21, Н, Н·м;[F], [M] – соответственно допускаемая осевая сжимающая сила и изгибающий момент, Н, Н·м; Ψ1, Ψ2, Ψ3 – коэффициенты, определяемые соответственно по формулам  где A, W, Y – соответственно площадь, м2 , наименьший момент сопротивления, м3, и координата центра тяжести, м, наиболее ослабленного поперечного сечения. Расчет элементов нижнего опорного узла Расчет нижнего опорного узла заключается: - в выборе марки бетона для фундамента; - определении ширины нижнего опорного кольца из условия, чтобы напряжения сжатия, передаваемые от него на фундамент, были меньше допускаемых; - проверке на прочность и устойчивость всех элементов опорного узла (верхнего и нижнего опорных колец, ребер, опорной обечайки в месте соединения с верхним опорным элементом) при заданных их размерах. Так как в ОСТе 26-467-78 на стандартные опоры заданы все размеры нижнего опорного узла, кроме b1, рассмотрим вопросы выбора марки бетона для фундамента и проверки его прочности, а также определения b1. Определение ширины нижнего опорного кольца опоры, устанавливаемого на бетонном фундаменте Расчет элементов опорного узла следует проводить для рабочего условия (  ) и условия испытания ( ) и условия испытания ( ) в сечении Е-Е. ) в сечении Е-Е.Расчет заключается в проверке прочности бетона в сечении Е-Е под суммарным воздействием F и Мυ. Для этого находится расчетная ширина нижнего опорного узла b1R: b1R  где Dб – диаметр окружности анкерных болтов, принимаемый в соответствии с таблицами, мм; [  ]бет – допускаемое напряжение бетона на сжатие, МПа. ]бет – допускаемое напряжение бетона на сжатие, МПа.Затем конструктивное значение ширины нижнего опорного кольца b1 сравнивается с расчетным значением b1R b1 =D1-D2 ≥b1R где D1, D2 – соответственно, наружный и внутренний диаметры нижнего опорного кольца, мм , определяются по таблицам, мм. Если конструктивное значение ширины окажется меньше, чем расчетная величина, то необходимо увеличить ширину опорного кольца или выбрать другую марку бетона и весь расчет повторить. Расчет анкерных болтов Расчет прочности анкерных болтов производится для сечения Е-Е для условий монтажа (  ), поскольку именно в этих условиях аппарат имеет наименьший вес и, соответственно, осевую сжимающую силу и положительные напряжения от изгибающего момента могут превысить отрицательные напряжения от осевой сжимающей силы, часть болтов будет работать на растяжение, что может привести к их разрыву. ), поскольку именно в этих условиях аппарат имеет наименьший вес и, соответственно, осевую сжимающую силу и положительные напряжения от изгибающего момента могут превысить отрицательные напряжения от осевой сжимающей силы, часть болтов будет работать на растяжение, что может привести к их разрыву.При расчете анкерных болтов определяют, работают ли они под нагрузкой (воспринимают растягивающие напряжения) или служат только для фиксации аппарата, по соотношению  или или  Если  , то напряжения от изгибающего момента меньше, чем напряжения от сжимающей осевой нагрузки и суммарные напряжения от этих двух нагрузок отрицательные, все болты не воспринимают растягивающие напряжения и поэтому служат только для фиксации аппарата от опрокидывания (рисунок 5.34). , то напряжения от изгибающего момента меньше, чем напряжения от сжимающей осевой нагрузки и суммарные напряжения от этих двух нагрузок отрицательные, все болты не воспринимают растягивающие напряжения и поэтому служат только для фиксации аппарата от опрокидывания (рисунок 5.34).В этом случае болты не рассчитываются, а их диаметр и количество принимаются конструктивно по следующим рекомендациям: - число болтов должно быть не менее 4 при М24 – для колонн D1<1400 мм; - число болтов должно быть не менее 6 при М30 – для колонн 1400 При D1>2200 мм болты диаметром М36 мм устанавливают с шагом 1200 мм, но во всех случаях число болтов должно быть не менее 12.  Рисунок 5.34 – К расчету анкерных болтов Если  , то положительные напряжения (σM) от изгибающего момента М3 в сечении Е-Е больше, чем отрицательные напряжения (σF) от осевой сжимающей силы F3, т. е. суммарные напряжения с наветренной стороны аппарата положительны, часть болтов работает на растяжение, может произойти их разрыв и их необходимо рассчитать на прочность. , то положительные напряжения (σM) от изгибающего момента М3 в сечении Е-Е больше, чем отрицательные напряжения (σF) от осевой сжимающей силы F3, т. е. суммарные напряжения с наветренной стороны аппарата положительны, часть болтов работает на растяжение, может произойти их разрыв и их необходимо рассчитать на прочность. В этом случае определяется внутренний диаметр резьбы dБ рас анкерных болтов по формуле  +С. +С.где n=zб – число болтов, определяется по таблицам. [σ]бол – допускаемое напряжение материала анкерных болтов, Мпа Dб –диаметр болтовой окружности, мм  - коэффициент, определяемый по рисунку или по формуле - коэффициент, определяемый по рисунку или по формуле  Внутренний диаметр резьбы болта должен быть не менее стандартного значения dБ. dБ.  dБ.рас . dБ.рас .19. Теплообменные аппараты. Определение температурных усилий и напряжений в корпусе и трубках ТА типа ТН (Привести расчетную схему, формулы без вывода.Анализ формул). Теплообменные аппараты применяются для нагревания, охлаждения, конденсации и испарения различных жидких, газообразных и газожидкостных сред (теплообменники, подогреватели, конденсаторы, холодильники, кристаллизаторы). Передача тепла в теплообменниках осуществляется от среды, имеющей более высокую температуру к среде с более низкой температурой. Движущей силой при теплообмене является разность температур сред. Теплообмен осуществляется за счет конвекции, теплопроводности и теплоизлучения. В большинстве случаев среды в теплообменных аппаратах не смешиваются между собой и отделены друг от друга листом (в спиральных, пластинчатых аппаратах и аппаратах с рубашкой или стенкой труб (в кожухотрубчатых аппаратах), их движение осуществляется параллельно или противотоком по двум и более (при нескольких теплоносителях) пространствам аппарата. Такие теплообменные аппараты называются поверхностными. Аппараты, в которых теплообмен между средами осуществляется путем их непосредственного соприкосновения, называются теплообменными аппаратами смешения. Такие теплообменники имеют весьма ограниченное применение на технологических установках нефтеперерабатывающих заводов. Весьма важен правильный выбор ТОА по типу, размерам, массе, с точки зрения монтажа, ремонта и эксплуатации. Следует иметь ввидупри выборе теплообменников, что: 1) коэффициент теплопередачи сильно зависит от чистоты стенки поверхности теплообменника на всем протяжении рабочего цикла. Для устранения загрязнений: а) применяют ингибиторы коррозии; б) подбирают скорости потоков с тем, чтобы на стенках труб не осаждалась эмульсия; в) выбирают другие типы теплообменников, например, вместо кожухотрубчатых – труба в трубе, погружные и так далее. 2) необходимо обеспечить равномерное движение по всему сечению затрубного и трубного пространства. При малом расходе жидкости и большом сечении распределительной коробки одна из сред будет проходить не по всем трубам, а только по пути наименьшего сопротивления. Для равномерного распределения потоков необходимо уменьшить живое сечение для потоков и создавать подпор в распределительной камере. 3) при работе кожухотрубчатых теплообменников, конденсаторов-холодильников необходимо учесть тот факт, что в случае их остановки в зимних условиях несвоевременный дренаж жидкости из аппарата может привести к размораживанию трубок. Поэтому необходимо предусмотреть дренажное устройство или применять холодильники погружного типа. 4) на современных крупных технологических установках поверхности теплообмена измеряются десятками тысяч кв. метров, поэтому требуются новые более интенсивные по обмену тепла теплообменники. Созданы теплообменники, трубы которых имеют продольные, поперечные, спиральные ребра и так далее. Основные требования, предъявляемые к теплообменникам: 1) достижение максимального коэффициента теплопередачи при минимальном гидравлическом сопротивлении. Это позволяет уменьшить расход металла, вес, габариты, стоимость теплообменного аппарата. Обычно чем больше гидравлическое сопротивление, тем больше коэффициент теплопередачи (при прочих равных условиях). Минимальное гидравлическое сопротивление уменьшает потребляемую мощность насосов или компрессоров, снижает расходы на перекачку теплоносителей. Эти два требования противоречат друг другу, поэтому должен находиться оптимальный вариант; 2) малая засоряемость поверхности, то есть удобство очистки, осмотра и ремонта; 3) обеспечение герметичности поверхности теплообмена во избежании смешивания теплоносителей; 4) обеспечение надежной работы путем правильного выбора материала поверхности, места ввода теплоносителей, чтобы устранить опасную поверхностную эрозию; 5) надежность компенсации температурных напряжений; 6) компактность, она определяется отношением поверхности теплообмена F к объему V теплообменного аппарата  . .Типы, основные параметры и размеры ряда стальных теплообменных аппаратов стандартизированы. Основная часть теплообменников нефтеперерабатывающих установок относятся к кожухотрубчатым. Мы будем рассматривать лишь кожухотрубчатые теплообменники. Общим для них является то, что они состоят из цилиндрического корпуса (кожуха), помещенных в нем трубного пучка и трубных решеток. В основу классификации кожухотрубчатых теплообменников положен способ компенсации температурных напряжений и деформаций. Конструктивно указанные аппараты выполняются следующих типов: а) с неподвижными трубными решетками (ТНА); б) с линзовым компенсатором на корпусе (ТЛ); в) с плавающей головкой (ТП); г) с U – образными теплообменными трубками (ТУ). Теплообменные аппараты с неподвижными трубными решетками (теплообменники жесткой конструкции) состоят из пучка труб, собранных в двух трубных решетках, который вместе с ними жестко закреплен в корпусе теплообменника. Недостатком является плохая восприимчивость к температурным напряжениям. При различных температурах нагрева корпуса и труб возникают температурные усилия, которые могут привести к нарушению развальцовки и продольному изгибу труб. В связи с этим теплообменники жесткого типа применяются обычно при  . .Расчет кожухотрубчатых теплообменных аппаратов с неподвижными трубными решетками Конструкция теплообменников жесткого типа характеризуется тем, что их трубные решетки приварены к корпусу аппарата, а трубки развальцованы в решетках. Как было сказано ранее эти теплообменники применяются при сравнительно малой разности температур между теплоносителями в трубном и межтрубном пространствах (не более 50°С). Возникающие температурные напряжения в корпусе и трубках из-за разницы температур их стенок могут привести к нарушению плотности в местах развальцовки. Представляет интерес определение температурных напряжений в трубках и корпусе данных теплообменников. При вычислении температурных напряжений в трубках предполагаем, что нагрузка от температурных деформаций одинаково распределена по всем трубкам. Кроме того, деформацией решеток и гибкостью трубок пренебрегаем. Введем обозначения (индекс «т» свидетельствует, что данная величина относится к трубкам, индекс «к» – к корпусу): lК, lТ – длина корпуса и трубок; αТ, αК – коэффициенты теплового линейного расширения трубок и корпуса; ЕТ, ЕК– модули упругости материала трубок и корпуса; tТ, tK– температуры трубок и корпуса при эксплуатации; DH, DB– диаметры корпуса, наружный и внутренний; dН, dВ–диаметры трубки, наружный и внутренний; n– число трубок; SК– толщина стенки корпуса; AТ– площадь поперечного сечения металла всех трубок; AК– площадь поперечного сечения стенки корпуса. Рассмотрим случай, когда tТ>tКи αТ, > αК (рисунок 7.1). Если бы трубки и корпус не были жестко соединены друг с другом, то могли свободно расширяться. При этом при нагревании трубки удлинились бы больше, чем корпус, на величину δ (рисунок 7.2, положение I и II), которая в этом случае определяется по формуле  (7.1) (7.1)Эта величина получится из-за разности коэффициентов теплового расширения при нагреве трубок и корпуса до температуры корпуса, а также вследствие дальнейшего нагрева трубок до температуры tТ.  Рисунок 7.2.1 – Схема температурных деформаций трубок и корпуса теплообменника. 1 – корпус; 2 – трубка. Поскольку длины трубок и цилиндрической обечайки корпуса равны между собой, то есть  , можно записать , можно записать (7.2) (7.2)В действительности корпус и трубки жестко связаны между собой. При нагревании целостность конструкции не должна нарушаться. Для ликвидации зазора δ трубки будут сжаты на  , а корпус растянут на величину , а корпус растянут на величину  (рисунок 7.2, положение III), то есть (рисунок 7.2, положение III), то есть (7.3) (7.3)В результате в трубках возникают сжимающие усилия NT, а в корпусе – растягивающие усилия NK, и в рассматриваемом случае каждое из этих усилий равно температурному расширению Nt, причем для жесткой конструкции должно выполняться равенство  (7.4) (7.4)Значения  и и  определяются по закону Гука из следующих зависимостей: определяются по закону Гука из следующих зависимостей: , (7.5) , (7.5) . (7.6) . (7.6)Подставляя в формулу (7.3) выражения деформаций по формулам (7.2), (7.5) и (7.6) находим силу Nt  (7.7) (7.7)Определение температурных напряжений в трубках и корпусе Температурные напряжения в трубках и корпусе выразятся соответственно равенствами:  , (7.8) , (7.8) . (7.9) . (7.9)В случае, когда трубки и корпус выполнены из одинакового материала (  ) и ) и  , получим формулы для расчета температурных напряжений в трубках и корпусе , получим формулы для расчета температурных напряжений в трубках и корпусе , (7.10) , (7.10)  . (7.11) . (7.11)Из равенств (7.10) и (7.11) следует, что величины напряжений зависят от физико-механических свойств материала трубок и корпуса, от перепада температур и отношения площадей поперечного сечения металла стенок корпуса и трубок и не зависит от длины корпуса и трубок, а отношение температурных напряжений в трубках и корпусе обратно пропорционально отношению площадей поперечного сечения металла трубок и корпуса:  . (7.12) . (7.12)Величину температурных напряжений, пропорциональную разности температур между трубками и корпусом, равную 1о, можно оценить по формуле (7.10), приняв в ней  . Тогда . Тогда . (7.13) . (7.13)Таким образом, при разности температур, равной одному градусу, возникают напряжения порядка 1,2 МПа. |