|

|

Горизонтальный одноступенчатый редуктор. Вариант 8 - схема 3. Расшифровка подписи Члены комиссии подпись расшифровка подписи

7Расчет клиноременной передачи

Расчет передачи

7.1 Определение крутящего момента на ведущем шкиве.

7.2 Выбор ремня.

По величине крутящего момента T0 выбираем ремень В нормального сечения. Для этого ремня минимальный диаметр ведущего шкива d1min=125 мм, ширина нейтрального слоя bp=14 мм, площадь поперечного сечения одного ремня А=138 мм2, масса 1 погонного метра qm=0,18 кг/м

7.3 Определение геометрических размеров передачи.

Округлим d1 до ближайшего значения из ряда на d1=  мм мм

Диаметр ведомого шкива равен:

d2 =ud1(1 –  ); );

d2=3,27 200(1 – 0,015)=644,19 мм. 200(1 – 0,015)=644,19 мм.

Округляем d2 до ближайшего стандартного значения d2=630 мм.

Межосевое расстояние и длина ремня.

Предварительное значение межосевого расстояния.

= 0,8 (d1 + d2); = 0,8 (d1 + d2);

= 0,8(200+630) =664 мм. = 0,8(200+630) =664 мм.

Для определения длины ремня используем зависимость:

; ;

Округляем L до стандартного значения L=2800 мм. Принятое значение L удовлетворяет ограничениям Lmin≤L≤Lmax(см. табл 1.3).

Уточняем межосевое расстояние по формуле:

α= 0,25(L– W+ ;где: ;где:

W= 0,5 (d1 + d2); (d1 + d2);

W =0,5 (200+630)=1054 мм. (200+630)=1054 мм.

Y= 2 (d2 – d1)2;

Y=2(630 – 200)2=369800 мм2.

Окончательно получим:

Угол обхвата на ведущем шкиве

α1=  – 57, – 57,  ; ;

α1= – 57, – 57,  =170,72˚. =170,72˚.

7.4 Скорость ремня

7.5 Окружное усилие  7.6 Частота пробегов ремня

λ = =2,69 с-1 =2,69 с-1

7.7 Допускаемое полезное напряжение

[ ] = ] = C C Cp; Cp;

где  - приведенное полезное напряжение; - приведенное полезное напряжение;

Сα- коэффициент, учитывающий влияние угла обхвата,

C = 1– 0,44 ln = 1– 0,44 ln ; ;

=1– 0,44 ln =1– 0,44 ln =0,97. =0,97.

Cp– коэффициент режима работы.

Cp= Cн – 0,1(nc– 1);

Cp =0,85 – 0,1(2 – 1)=0,75.

Приведенное полезное напряжение для нормальных ремней

σt0 =  – –  – 0,001V2 – 0,001V2

σt0=  – 0,001 – 0,001 7,542=3,36 МПа, 7,542=3,36 МПа,

где Cu- коэффициент, учитывающий влияние передаточного числа на напряжения изгиба в ремне,

Cu=1,14 –

Cu=1,14 –  =1,14. =1,14.

В результате расчета получим [ ] = 3,44 ] = 3,44 0,97 0,97 0,75 = 2,50 МПа. 0,75 = 2,50 МПа.

7.8 Число ремней

Зададимся начальным значение Z=4 и по табл.3.3 выберем Cz=0,90. Определим расчетное число ремней

Z,=

Полученное значение Z, округлим до ближайшего большего целого числа Z=1. Для этого числа ремней Cz=0,85 (табл.4.3 [1]). Подставим Cz в формулу Z, и в результате расчета получим Z, =3,20

Поскольку Z>Z, окончательно примем Z=4.

7.9 Сила, предварительного натяжения одного ремня

S0 = 0,75 + qmV2 + qmV2

Fb= 2 S0 Zsin

Fb =2 266,7 266,7 4 4 sin sin =2126 Н. =2126 Н.

8 Смазка 8.1 Смазка зубчатых колес, выбор сорта масла, контроль уровня масла

Работа передач, также, как и других механизмов, происходит с относительным перемещением деталей, как правило, при наличие смазочного материала.

Назначение смазки: а) уменьшение потерь на трение; б) уменьшение или предотвращение износа; в) отвод теплоты; г) предохранение от коррозии. Эксплуатация и длительное хранение машин без смазки невозможно. Совершенствование смазки является наиболее быстрым и дешевым средством повышения долговечности машин. Смазочные материалы должны по возможности обеспечивать полное разделение трущихся поверхностей.

Эксплуатационные свойства смазочных материалов в основном разделяют на: антифрикционные, противоизносные и противозадирные.

Смазочные материалы разделяют по состоянию на: а) жидкие (масла); б) пластичные (мазеобразные); в) твердые (порошки); г) газообразные (аэрозоли).

Смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемое внутрь корпуса до уровня, обеспечивающего погружение колеса примерно на 10 мм.

Объем масляной ванны V определяем из расчета 0,25л масла на 1 кВт

передаваемой мощности:

При контактных напряжениях  и скорости и скорости рекомендуемая вязкость масла должна быть примерно равна рекомендуемая вязкость масла должна быть примерно равна

Принимаем масло индустриальное И-Г-С-32 (по ГОСТ 17479-85).

Для осмотра зацепления и заливки масла служит окно в верхней части корпуса редуктора. Окно закрыто крышкой. Для сообщения с внешней атмосферой в верхней крышке редуктора предусмотрен сапун, чтобы предотвратить появления избыточного давления во внутренней полости редуктора, что чревато выворотом резиновых манжетов. Для слива масла используют маслоспускное отверстие, расположенное снизу редуктора.Маслоспускное отверстие закрывают пробкой и уплотняют прокладкой из маслостойкой резины. Для удаления микростружки из объема масла используют магнит в пробке маслоспускного отверстия. Уровень масла проверяется жезловым маслоуказателем.

Для смазки подшипников качения в цилиндрических редукторах применяют как жидкие, так и пластичные смазочные материалы. Жидкие масла используют при картерной смазке зубчатой передачи в случае, если окружная скорость в зацеплении  Так как окружная скорость меньше 1, нужно установить масло удерживающие кольца. Так как окружная скорость меньше 1, нужно установить масло удерживающие кольца.

9 СБОРКА РЕДУКТОРА

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской. Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов.На быстроходный вал насаживают маслоотражательные кольца и шарикоподшипники, предварительно нагретые в масле до 80-100 °С. В ведомый вал закладывают шпонку 24 х 14 х 117 и напрессовывают зубчатое колесо до упора в бурт вала, затем на вал устанавливают распорную втулку и широкоподшипники, предварительно нагретые в масле до 80-100 °С.

Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса герметиком. Для центровки устанавливают крышку на корпус с помощью двух цилиндрических штифтов; затягивают болты, крепящие крышку к корпусу.

После этого в проточки сквозных крышек закладывают резинометаллические манжетные уплотнения, смазанные машинным маслом. Затем устанавливают крышки подшипников с комплектом металлических прокладок для регулировки.

Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки болтами.

Далее на конец ведущего вала в шпоночную канавку закладывают шпонку и устанавливают ведомый шкив ременной передачи.

Затем ввертывают пробку маслоспускного отверстия с прокладкой и жезловый маслоуказатель.

Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона; закрепляют крышку болтами.

Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями [4].

10 Схема подключения асинхронного нереверсивного электродвигателя

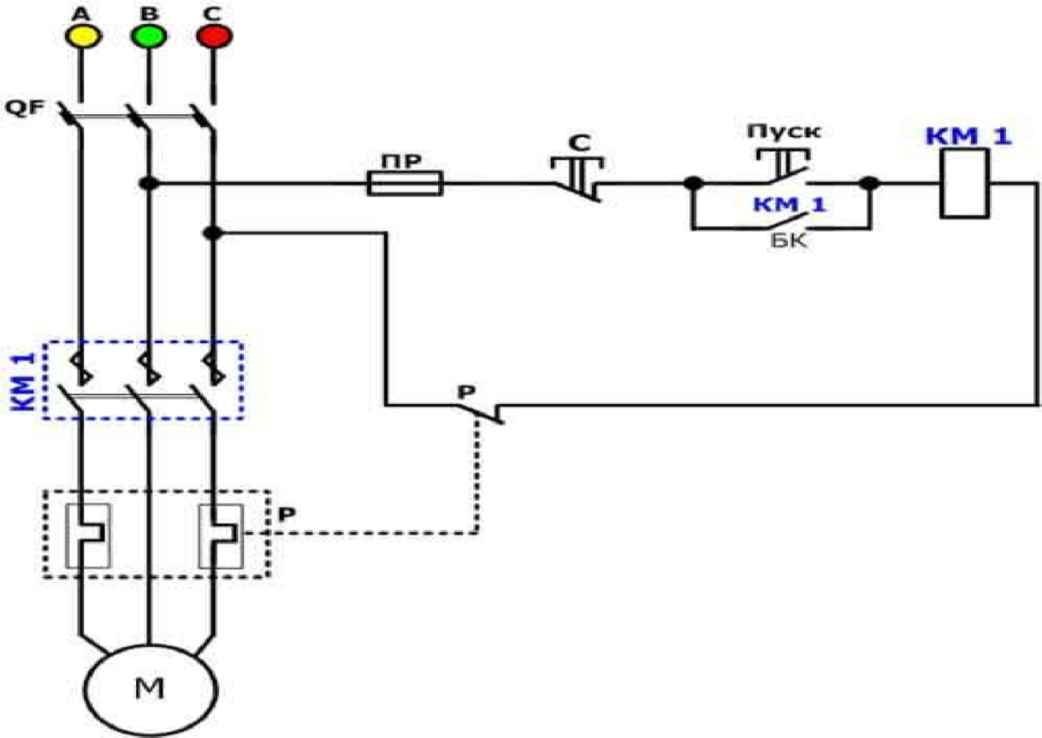

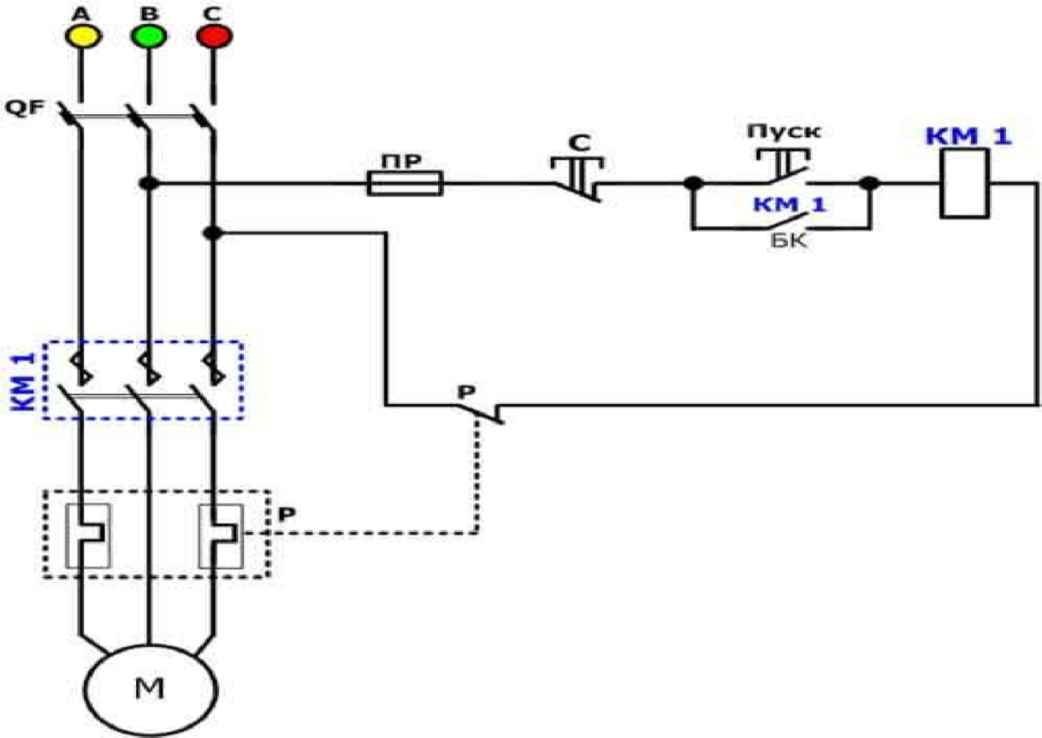

Рисунок 4 – Схема подключения асинхронного нереверсивного двигателя

где QF– автоматического выключателя, KM1 – магнитного пускателя; P – теплового реле, M – асинхронного двигателя, ПР – предохранитель, кнопки управления (С – стоп, Пуск).

Принцип работы: включаем питание QF – автоматическим выключателем, нажимаем кнопку «Пуск» своим нормально разомкнутым контактом подает напряжение на катушку КМ1 – магнитного пускателя, КМ1 – магнитный пускатель срабатывает и своими нормально разомкнутыми, силовыми контактами подает напряжение на двигатель. Для того чтобы не удерживать кнопку «Пуск», чтобы двигатель работал, нужно ее зашунтировать, нормально разомкнутым блок контактом КМ1 – магнитного пускателя. При срабатывании пускателя блок контакт замыкается и можно отпустить кнопку «Пуск» ток побежит через блок контакт на КМ1 – катушку.

Отключаем двигатель, нажимаем кнопу «С – стоп», нормально замкнутый контакт размыкается и прекращается подача напряжение к КМ1 – катушке, сердечник пускателя под действием пружин возвращается в исходное положение, соответственно контакты возвращаются в нормальное состояние, отключая двигатель. При срабатывании теплового реле – “P” размыкает нормально замкнутый контакт “P”, отключение происходит аналогично.

ЗАКЛЮЧЕНИЕ

В результате выполнения задания курсового проектирования была разработана типовая конструкция одноступенчатого цилиндрического косозубого редуктора общего назначения. Данный редуктор предназначен для длительной работы. Выполнение задания разделено на 2 этапа. Первым этапом задания является пояснительная записка, а вторым – графическая часть. Пояснительная записка состоит из необходимых расчетов отдельных деталей и узлов редуктора и содержит пояснения этих расчетов. Произведены расчеты основных узлов и деталей механического привода:

выбор электродвигателя и расчет основных параметров привода;

проектный и проверочный расчеты зубчатой передачи, с предварительным выбором материалов колес;

расчет клиноременной передачи;

расчет и проектирование валов редуктора;

расчет изгибающих и крутящих моментов валов редуктора;

проектный, а затем проверочный (уточненный) расчеты валов;

предварительный выбор подшипников качения, а затем проверка их пригодности;

проверка шпонок на смятие;

расчет элементов корпуса редуктора;

выбор смазки и уплотнений;

сборка редуктора.

Графическая часть включает в себя выполнение сборочного чертежа полнокомплектного редуктора и соответствующей спецификации.

На примере проектирования одноступенчатого цилиндрического редуктора мной были приобретены навыки проектирования, основы конструирования, работы с учебной литературой и справочными данными

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

Баранов Г.Л. Расчет деталей машин: учебное пособие/ Г.Л. Баранов, Екатеринбург: УГТУ, 2007, 222 с.

Баранов Г.Л. Проектирование одноступенчатых редукторов : учебное пособие / Г.Л. Баранов, Ю.В. Песин. – Екатеринбург: Изд-во Урал. ун-та, 2019. –100 с.

Плотников П.Н., Недошивина Т.А. Детали машин: расчет и конструирование: учебное пособие/ П.Н. Плотников, Т.А. Недошивина, Екатеринбург: УрФУ, 2016, 236 с.

Чернавский С.А. и др. Курсовое проектирование деталей машин/С.А.Чернавский. М: машиностроение, 2005.

|

|

|

Скачать 0.65 Mb.

Скачать 0.65 Mb.

мм

мм );

); 200(1 – 0,015)=644,19 мм.

200(1 – 0,015)=644,19 мм. = 0,8 (d1 + d2);

= 0,8 (d1 + d2); = 0,8(200+630) =664 мм.

= 0,8(200+630) =664 мм. ;

;

;где:

;где: (200+630)=1054 мм.

(200+630)=1054 мм.

;

; =170,72˚.

=170,72˚.

=2,69 с-1

=2,69 с-1 =1– 0,44 ln

=1– 0,44 ln =0,97.

=0,97. – 0,001V2

– 0,001V2 – 0,001

– 0,001 =1,14.

=1,14.

+ qmV2

+ qmV2

=2126 Н.

=2126 Н.

и скорости

и скорости рекомендуемая вязкость масла должна быть примерно равна

рекомендуемая вязкость масла должна быть примерно равна

Так как окружная скорость меньше 1, нужно установить масло удерживающие кольца.

Так как окружная скорость меньше 1, нужно установить масло удерживающие кольца.