курсовая работа. курсовая работа ДМ Сапронов. Разработка механического привода ленточного транспортера пз08

Скачать 0.95 Mb. Скачать 0.95 Mb.

|

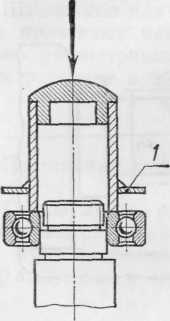

10.9 Монтаж и демонтажПеред сборкой подшипникового узла подшипник промывают в горячем минеральном масле или бензине. Посадочные поверхности вала и корпуса чисто протирают и слегка смазывают. На вращающуюся деталь кольцо подшипника (внутреннее —на вал, наружное — в корпус) монтируется с натягом, на невращающуюся — с посадкой, обеспечивающей значительно меньший натяг или зазор. Для облегчения посадки подшипника на вал с натягом подшипник предварительно нагревают до 80—90°С в горячем минеральном масле или при помощи электроиндукционной установки. Усилие напрессовки прикладывают к тому кольцу, которое монтируется с натягом (рис. 12.35), не допуская передачи усилий напрессовки через тела качения. Демонтируют подшипники при помощи съемников (рис. 12.36) и других приспособлений, исключающих удары.

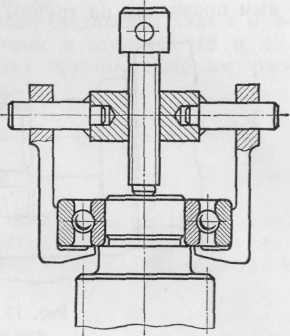

Во избежание появления вмятин на дорожках качения при демонтаже подшипник захватывают за внутреннее кольцо при удалении с вала и за наружное — при удалении из корпуса. 10.10 Расчет подшипников.Как указывалось выше, большинство подшипников работает в условиях трения при несовершенной смазке. Ввиду отсутствия теории расчета при режиме несовершенной смазки, подшипники рассчитывают условно по среднему давлению р и величине p·v. При этом должны соблюдаться условия: p=R/F≤[p], (12.1) p·v≤[ p·v], (12.2) где R — радиальная нагрузка на подшипник; F — площадь проекции цапфы на диаметральную плоскость. Для шипа или шейки F=d·l, d и l — диаметр и длина шипа (шейки), которые определяют при расчете и конструировании вала. Для большинства подшипников l = (0,5…1,3)d. Допускаемые значения [р] и [pv] зависят от материала поверхностей трения (табл. 12.1). Таблица 12.1 Допускаемые значения [p] и [pv]

Для первого вала p=R/F≤[p], R1 =  = =  = 1646.6 Н = 1646.6 НP1 =  = =  = 0.7 ≤ [p] = 4 = 0.7 ≤ [p] = 4p·v≤[ p·v], p1·ω1·  ≤ [p·v] ≤ [p·v]0.7· 303,53·  ≤ [p·v] ≤ [p·v]3 ≤ [p·v] = 3 Q=(RKк+mA)KбKт = (1·1646,6 + 0·1) ·1·1 = 1646,6 С=0,2Q(ωh)0,3 = 0,2·1646,6·(303,53·21·103)0,3 = 36219,6 ≤ 39000 Принимаем

Для второго вала p=R/F≤[p], R2 =  = =  = 5097.7 Н = 5097.7 НP =  = =  =2 ≤ [p] = 4 =2 ≤ [p] = 4p·v≤[ p·v], p2·ω2·  ≤ [p·v] ≤ [p·v]2·60,7·  ≤ [p·v] ≤ [p·v]2,73 ≤ [p·v] = 3 Q=(RKк+mA)KбKт = (1·5097,7 + 0·1) ·1·1 = 5097,7 С=0,2Q(ωh)0,3 = 0,2·5097,7·(60,7·21·103)0,3 = 69187,3 ≤ 72000 Принимаем

Для третьего вала p=R/F≤[p], R3 =  = =  = 12762,8 Н = 12762,8 НP =  = =  =2,6 ≤ [p] = 4 =2,6 ≤ [p] = 4p·v≤[ p·v], p3·ω3·  ≤ [p·v] ≤ [p·v]2,6·15,17·  ≤ [p·v] ≤ [p·v]1,38 ≤ [p·v] = 3 Q=(RKк+mA)KбKт = (1·12762,8 + 0·1) ·1·1 = 12762,8 С=0,2Q(ωh)0,3 = 0,2·12762,8·(15,17·21·103)0,3 = 114271,3 ≤ 140000 Типа 8000 (ГОСТ 6874-54)

Для четвертого вала p=R/F≤[p], R4 =  = =  = 45477 Н = 45477 НP =  = =  =3,8 ≤ [p] = 4 =3,8 ≤ [p] = 4p·v≤[ p·v], p4·ω4·  ≤ [p·v] ≤ [p·v]3,8·4·  ≤ [p·v] ≤ [p·v]0,5 ≤ [p·v] = 3 Q=(RKк+mA)KбKт = (1·12762,8 + 0·1) ·1·1 = 45477 С=0,2Q(ωh)0,3 = 0,2·45477·(4·21·103)0,3 = 272964 ≤ 280000 Типа 8000 (ГОСТ 6874-54)

Исходя из расчетов, для всех подшипников берем сталь по серому чугуну. ЗаключениеВ результате проделанной мною курсовой работы в соответствии с ТЗ был спроектирован механический привод цепного транспортера, который состоит из двигателя и механических передач. Механическая энергия, используемая для привода в движение машины-орудия, представляет собой энергию вращательного движения вала электро-двигателя. Вращательное движение получило наибольшее распространение в механизмах и машинах, так как обладает следующими достоинствами: 1. Обеспечивает непрерывное и равномерное движение при небольших потерях на трение. 2. Позволяет иметь простую и компактную конструкцию передаточного механизма. Был выбран двигатель АИР112М2. Цепная передача состоит из ведущей и ведомой звездочек, огибаемых цепью. Цепные передачи могут передавать движение между валами при значительных межосевых расстояниях (до 8 м), более компактны, могут передавать движение одной цепью нескольким звездочкам. Основным недостатком является значительный шум вследствие удара звена цепи при входе в зацепление. Основным критерием работоспособности цепных передач является долговечность цепи, определяемая износом шарниров. В соответствии с этим за основной принят расчет цепных передач, обеспечивающий износостойкость шарниров. Цепи, выбранные из условия износостойкости, обладают, как правило, достаточной прочностью. Цилиндрические зубчатые передачи - отличаются надёжностью и имеют высокий ресурс эксплуатации. Обычно применяются при особо сложных режимах работы, для передачи и преобразования больших мощностей. Из-за неточности изготовления передачи и ее износа процесс выхода одной пары зубьев из зацепления и начало зацепления другой пары сопровождается ударами и шумом, сила которых возрастает с увеличением окружной скорости колес. Конические зубчатые передачи предназначены для передачи механической энергии между валами с пересекающимися осями под углом. Произведен расчет муфты. Все расчёты выполнены и применены в соответствии с ГОСТами. Список использованной литературыКуклин Н.Г., Куклина Г.С. Детали машин. Учебник для ВУЗов, М. «Высшая школа», 1973. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин. Учебное пособие для ВУЗов, М. «Высшая школа», 1985. Анурьев В.И. Справочник конструктора-машиностроителя. — М.: Машиностроение, 1982 Детали машин: Атлас конструкций / Под ред. д-ра техн. наук, проф. .Н. Решетова — М.: Машиностроение, 1979 Иванов М.Н. Детали машин. — М.: Высшая школа, 1991 Методические указания по самостоятельной работе студентов специальностей 17.07, 26.02 Детали машин и ПТУ. Раздел «Кинематический и силовой расчет привода М.: МТИ — 1989 Методические указания и задания на выполнение курсового проекта для студентов специальности 2304 «Детали машин и основы конструирования», МТИ, 1992 Кудрявцев В.И. Курсовое проектирование деталей машин. — Л.: Машиностроение, 1983 Чернавский С.А. Курсовое проектирование деталей машин. — М: Машиностроение, 1989 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||