курсовая работа. курсовая работа ДМ Сапронов. Разработка механического привода ленточного транспортера пз08

Скачать 0.95 Mb. Скачать 0.95 Mb.

|

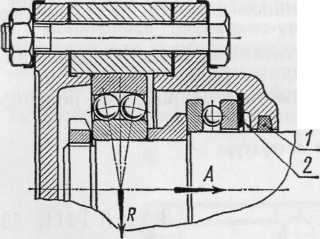

10.4 Материалы подшипниковТела качения и кольца изготовляют из высокопрочных шарикоподшипниковых хромистых сталей ШХ9, ШХ15 и других с термообработкой и последующими шлифованием и полированием. Витые ролики изготовляют навиванием из стальной полосы. Твердость закаленных тел качения и колец HRC61—66. Сепараторы чаще всего штампуют из мягкой листовой стали. Для. высокоскоростных подшипников сепараторы изготовляют массивными из бронзы, латуни, легких сплавов или пластмасс. 10.5 Виды разрушенияОсновными причинами потери работоспособности подшипников качения являются: Усталостное выкрашивание рабочих поверхностей тел качения и беговых дорожек колец в виде раковин или отслаивания (шелушения) вследствие циклического контактного нагружения. Усталостное выкрашивание является основным видом разрушения подшипников, обычно наблюдается после длительной работы и сопровождается стуком и вибрациями. Пластические деформации на дорожках качения (вмятины) вследствие действия ударных нагрузок или больших статических нагрузок без вращения. Задиры рабочих поверхностей качения по причине недостаточной смазки или слишком малых зазоров из-за неправильного монтажа. Абразивный износ вследствие плохой защиты подшипника от попадания пыли. Применение совершенных конструкций уплотнений подшипниковых узлов уменьшает износ рабочих поверхностей подшипника. Разрушение сепараторов от действия центробежных сил и воздействия на сепаратор тел качения. Этот вид разрушения является основной причиной потери работоспособности быстроходных подшипников. Раскалывание колец и тел качения из-за перекосов при монтаже или при больших динамических нагрузках. 10.6 Критерии работоспособностиОсновными критериями работоспособности подшипников качения являются долговечность по усталостному выкрашиванию и статическая грузоподъемность по пластическим деформациям. Расчет на долговечность выполняют для подшипников, вращающихся с угловой скоростью ω≥0,105 рад/сек. Невращающиеся подшипники или медленно вращающиеся (с угловой скоростью ω≤ 0,105 рад/сек) рассчитывают на статическую грузоподъемность. Подшипники качения не конструируют, а подбирают по коэффициенту работоспособности. 10.7 Выбор типа подшипникаВыбор типа подшипника зависит от его назначения, направления и величины нагрузки, угловой скорости, режима работы, стоимости подшипника и особенностей монтажа. Для малых нагрузок и больших скоростей вращения принимают шариковые однорядные подшипники легких серий. Подшипники более тяжелых серий обладают большей грузоподъемностью, но допускаемая угловая скорость их меньше. При одновременном действии радиальной и осевой нагрузок выясняют, достаточен ли один подшипник или необходимо, чтобы каждая из нагрузок воспринималась отдельным подшипником (рис. 12.27).  Рис. 12.27. Пример установки вала на шариковых подшипниках при радиальной и значительной осевой нагрузке постоянного направления: 1 — войлочное уплотнение; 2 —свинцовое кольцо При ударных или переменных нагрузках с большой кратковременной пиковой нагрузкой предпочтительны двухрядные роликовые подшипники (см. рис. 12.20). Шариковые подшипники менее требовательны к смазке, чем роликовые. 10.8 Расчет подшипников на долговечностьРасчет на долговечность основан на коэффициенте работоспособности подшипника С, представляющем условную нагрузку Q, которую может выдержать подшипник при угловой скорости вращения ω рад/сек и долговечности подшипника h. Экспериментально установлено, что требуемая долговечность подшипника качения определяется условием: С=0,2Q(ωh)0,3Cтабл (12.3) где С — расчетный коэффициент работоспособности подшипника *; (*В системе измерения МКГСС и внесистемных единицах С=Q(nh)0,3Cтабл где Q — условная нагрузка в кГ; n — число оборотов в минуту) Q — условная нагрузка на подшипник (см. ниже) в н; ω — угловая скорость вращающегося кольца подшипника в рад/сек; h — требуемая долговечность подшипника (срок службы) в ч; Стабл—допускаемый коэффициент работоспособности стандартного подшипника по справочнику. Формула (12.3) справедлива при ω≥1,05 рад/сек, но не выше предельного значения, указанного в таблице для данного подшипника. При ω = 0,105…1,05 рад/сек в формулу подставляют ω = 1,05 рад/сек. Подбор подшипников производится по коэффициенту С и диаметру цапфы вала. Условная нагрузка. Условная нагрузка Q учитывает характер и направление действующих на подшипник нагрузок, условия работы и зависит от типа подшипника: для радиальных подшипников Q=(RKк+mA)KбKт; (12.4) для радиально-упорных подшипников Q=(RKк+mAсум)KбKт; (12.5) для упорных подшипников Q=AˑKбKт, (12.6) где R — радиальная нагрузка на подшипник (суммарная опорная реакция) в н; А — осевая нагрузка подшипника в н; для подшипников с короткими цилиндрическими роликами и для подшипников, установленных как плавающие опоры А = 0; m — коэффициент приведения осевой нагрузки к радиальной (табл. 12.3); Кк— коэффициент, учитывающий зависимость долговечности подшипника от того, какое из колец вращается: при вращении внутреннего кольца Kк=1, при вращении наружного кольца Kк= 1,2, кроме сферических подшипников, для которых Kк = 1; Кб - коэффициент, учитывающий влияние характера нагрузки на долговечность подшипника. Kт — коэффициент, учитывающий влияние температуры на долговечность подшипника: при t°С< 100 150 170 200 250 KT = 1,00 1,03 1,10 1,25 1,40; Таблица 12.3 Значения коэффициента m.

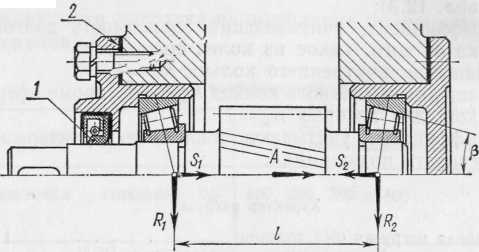

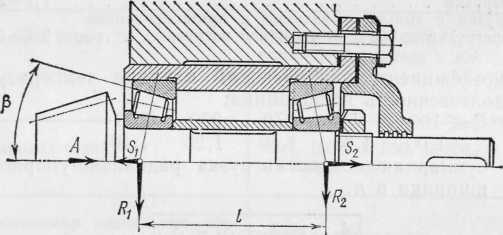

Рис. 12.28. Пример установки вала на роликовых конических подшипниках враспор: /-расстояние между опорами; 1 -манжетное уплотнение; 2-набор прокладок  |