диссертация. Разработка методов расчёта внутритрубных элементов для локального ремонта подводных переходов трубопроводов

Скачать 4.08 Mb. Скачать 4.08 Mb.

|

|

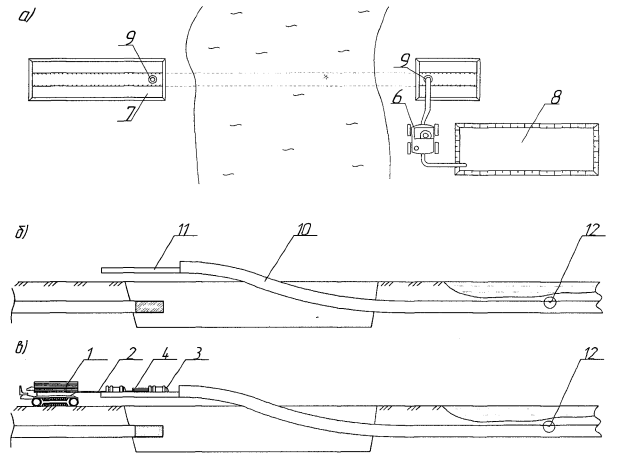

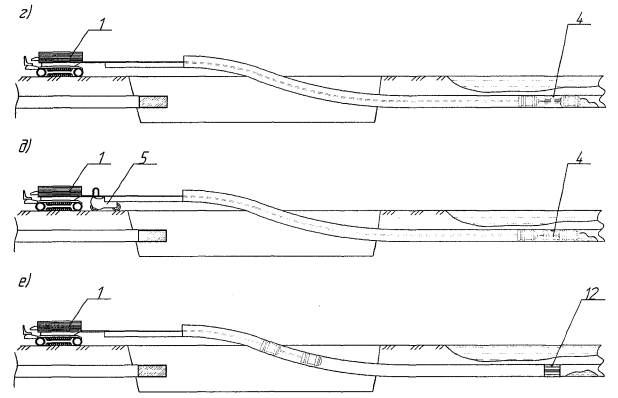

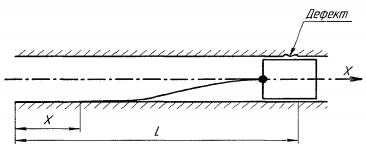

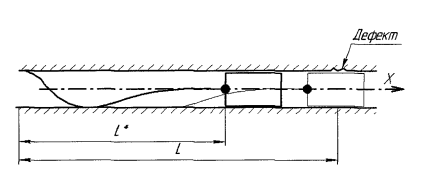

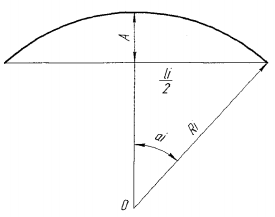

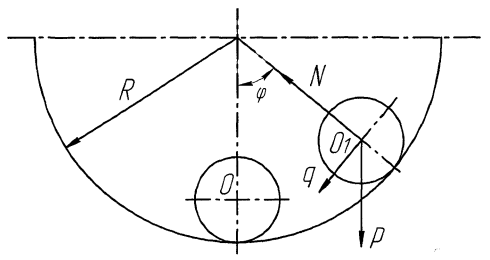

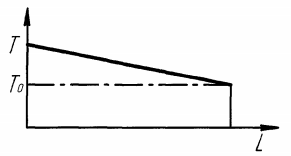

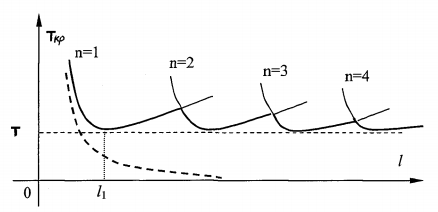

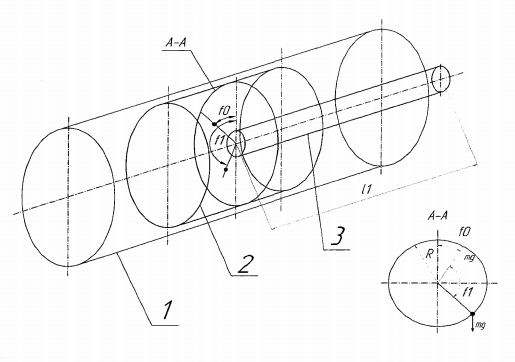

3.2. Анализ технологических схем ремонта внутренними гильзами Суть ремонтных работ состоит в дистанционной установке в месте дефекта трубопровода внутренних ремонтных гильз, использующих для собственной деформации механические силовые элементы или эффект памяти формы. Объектами ремонта являются: - труднодоступные участки болот с подземной укладкой трубопровода и балластировкой железобетонными пригрузами. Подъём таких участков на дневную поверхность грунта для производства ремонтных работ в летний период практически невозможен; - подводные переходы трубопроводов, включая прилежащие затопляемые пойменные участки; - участки трубопроводов недоступные по тем или иным причинам для ремонта существующим технологическим оборудованием или в данный период времени. Оборудование позволяет вести ремонтные работы как на опорожненном трубопроводе, так и с вытеснением продукта перекачки из зоны дефекта. Для предварительной подготовки внутренней поверхности трубопровода используются поршни ОП диаметром 159-1420 мм, предназначенные для: глубокой очистки полости трубопровода от строительного мусора, ржавчины, окалины, парафина и прочих мягких и твердых отложений до металлического блеска. Данная технология очистки учитывает практический опыт проведения работ на длительно не очищенных нефтепроводах в ОАО «Роснефть-Ставропольнефтегаз», ОАО «АНК «Башнефть», ОАО «Белкамнефть», ООО «ЛУКОЙЛ-ПЕРМНЕФТЬ», ОАО «Варьеганнефтеаз» и др. Ниже приводятся этапы предремонтной подготовки внутренней поверхности трубы промыслового трубопровода: 1 этап -монтаж временных камер запуска и приема очистных устройств; 2 этап - очистка внутренней поверхности нефтепровода от АСПО с помощью поролоновых (пенополиуретановых) очистных устройств ОУ-Пор и сопровождение их движения по нефтепроводу с помощью акустических приборов «Сенсор»; 3 этап - по результатам предыдущего пропуска очистка с помощью очистных устройств повышенной проходимости ОУ-ПП и сопровождение с помощью приборов «Сенсор»; 4 этап - по результатам предыдущего пропуска очистка с помощью очистных скребко-калибров ОКП с конусными резиновыми манжетами, совмещенных с сигнализатором местонахождения и сопровождение с помощью приборов «Сенсор»; 5 этап - по результатам предыдущего пропуска ОКП-М заменить одну конусную манжету ОКП-М на прямую манжету и вновь запустить ОКП-М и сопровождение приборами «Сенсор»;. 6 этап - по результатам предыдущего пропуска ОКП-М заменить 2-ю конусную манжету на прямую манжету и вновь запустить ОКП-М и сопровождение приборами «Сенсор»; 7 этап - по результатам предыдущего пропуска ОКП-М заменить третью конусную манжету ОКП на прямую манжету и вновь запустить ОКП-М и сопровождение приборами «Сенсор»; 8 этап - по результатам предыдущего пропуска ОКП-М запустить очистное устройство ОУ-П или снова запустить ОКП-М с прямыми резиновыми манжетами и сопровождение приборами «Сенсор» Технологическая последовательность ремонтных работ по установке гильзы (на примере подводного перехода) следующая (рис. 3.1): а) Перекрытие задвижек на дефектном участке трубопровода. Обустройство ремонтного котлована (7) и амбара для приёмки продукта перекачки (8). Врезка вантузов для впуска воздуха (9) и откачки продукта из внутренней полости трубы (10). Откачка продукта из полости трубопровода ниже уровня плогцадки монтажа ремонтного оборудования. б) Вырезка катушки и монтаж направляющего лотка (11). Монтаж площадочного технологического оборудования. в) Запасовка ремонтного блока (3) с гильзой (4) в полость трубопровода. г) Подвижка ремонтного блока в зону дефекта (12) (возможно с вытеснением продукта перекачки). д) Установка гильзы в рабочее положение: • подача в рабочую зону ремонтного блока перегретого пара от парогенератора (5) и срабатывание ремонтной гильзы из СПФ с перекрытием зоны дефекта - для схемы с использованием СПФ. • снятие внешних деформирующих связей - для упругих гильз. • деформация гофрированной гильзы до внутреннего диаметра ремонтируемого трубопровода - для пластических гильз. е) Отвод ремонтного блока из зоны дефекта. Демонтаж технологического оборудования. Ликвидация технологического захлеста. В соответствии с принятой технологией можно выделить следующие элементарные технологические операции: -предварительная деформация ремонтной гильзы (упругая, пластическая, СПФ); -перемещение ремонтной гильзы в область дефекта; - установка гильзы;   Рис. 3.1 Технологическая схема ремонта 1-установка наклонно-направленного бурения, 2-направляющие штанги, 3-ремонтный блок, 4-ремонтная гильза, 5-парогенератор, 6-компрессор, 7- ремонтный котлован, 8- амбар, 9-вантузы, 10-продукт перекачки, 11-лоток, 12-зона дефекта -очистка внутренней поверхности трубопровода от отложений парафина и других загрязнений; -перемещение грунтовой пробки; -вытеснение продуктов перекачки из зоны ремонта (в случае применения технологии без раскачки трубопровода); -подача нагретого воздуха или воды в рабочую полость ремонтной установки (для гильз из СПФ); - снятие внешних деформирующих связей (для упругих гильз). - деформация гофрированной оболочки в цилиндрическую (для пластически деформируемых гильз). Для выполнения перечисленных операций определён следующий состав ремонтного оборудования: а) силовой блок, общий для всех типов гильз и имеющий в своём составе: • энергетическую силовую установку; • систему подачи ремонтного оборудования с гильзой в зону дефекта; • насосное оборудование для создания давления в силовых деформирующих элементах; б) выносной ремонтный блок, имеющий индивидуальную конструкцию для каждого типа ремонтных гильз (упругих, пластических, СПФ); в) блок вспомогательного оборудования, включающий системы: • создания избыточного давления в ремонтной полости рабочего блока; • подогрева теплоносителя; • подачи теплоносителя в зону гильзы из материала СПФ. 3.3. Разработка методов расчёта положения внутритрубного ремонтного оборудования При разработке внутритрубного ремонтного комплекса в качестве базового силового блока, выполняющего функции перемещения и установки ремонтной гильзы в область дефекта, использовано широко применяемое в трубопроводном строительстве и ремонте оборудование для наклоннонаправленного бурения. Существующий типоразмерный ряд позволяет подобрать стандартную буровую установку с соответствующими показателями как по силовому блоку (тяговое усилие гидроцилиндров), так и по геометрическим характеристикам (диаметр и длина направляющих штанг, максимальная длина вылета). Важнейшим параметром является мощность силового агрегата. Ее значение колеблется в пределах от 22 до 350 л.с. для малых и средних установок и до 1500 л.с. для крупных установок. Мощность силового агрегата определяет максимальное усилие прямого/обратного хода. Это усилие изменяется в пределах от 10 до 400 кН для малых и средних установок и до 7000 кН для крупных установок. Длина вылета штанг достигает 2 км. Кроме того, направляющие штанги установок ННБ полые, в технологии с гильзами из СПФ они служат для подачи теплоносителя в рабочую зону рабочего блока, а при использовании упругих и пластических гильз - для подачи рабочей жидкости в силовые деформирующие элементы. При использовании рабочей схемы с перемещением ремонтного оборудования с помощью жесткой связи возникает необходимость определения положения ремонтной вставки по отношению к дефекту трубопровода и оценка возможного смещения гильзы вследствие потери устойчивости штанги установки НЕШ. Определение смещения необходимо как для точной установки ремонтного элемента внутри трубопровода, так и для обоснования длины гильзы [7,108,125,129,130,133]. При протаскивании штанги внутри трубопровода на неё действует сила трения самой штанги и ремонтной вставки. Сила трения, действуюш;ая на единицу длины штанги  (3.1) (3.1)где f - коэффициент трения, m - масса единицы длины штанги, g - ускорение свободного падения. Сила трения, действующая на вставку,  (3.2) (3.2)где М - масса вставки. В сечении «X» штанги (рис. 3.2) при равномерном движении будет действовать сила  (3.3) (3.3)где L - длина вставки  Рис. 3.2. Положение штанги и ВРУ относительно дефекта при отсутствии потери устойчивости штанги При центральном креплении штанги и достаточно большой длине L она потеряет устойчивость и её первоначальная прямолинейная форма сменяется на криволинейную. При этом координата «X» вставки будет равна L* < L (рис. 3.3). Поскольку определение положения ремонтной вставки осуществляется по длине штанги, то её истинное положение будет определено с ошибкой, равной разности абсолютной длины штанги и координатой вставки при потере устойчивости.  Рис. 3.3. Положение штанги и ВРУ относительно дефекта после потери устойчивости штанги В случае приложения сжимающей нагрузки в конце штанги и допущении об отсутствии сил трения штанги о внутреннюю поверхность трубы форма изогнутой оси описывается уравнением  (3.4) (3.4)где А - амплитуда изгиба,  (3.5) (3.5)В - внутренний диаметр трубопровода,  - наружный диаметр штанги, - наружный диаметр штанги, n - число полуволн. При действии распределённой нагрузки (3.1) форма изогнутой оси не будет синусоидальной. Приближенно определим её следующим образом. Максимальная величина силы F будет при х=0.  (3.6) (3.6)По формуле Эйлера определим критическую длину l1*, считая, что сила приложена только к концу штанги.  (3.7) (3.7)где Е - модуль упругости штанги, l - момент инерции сечения. Будем считать, что это длина первой полуволны. В точке х = l1*сила Р равна  (3.8) (3.8)Критическая длина, соответствующая этой силе.  (3.9) (3.9) - длина второй полуволны. Продолжаем процесс до тех пор, пока будет выполняться условие (3.10) - длина второй полуволны. Продолжаем процесс до тех пор, пока будет выполняться условие (3.10)  (3.10) (3.10)Найдем длины всех полуволн  и их количество n. Для этого найдем длину дуги одной полуволны. Если бы нагрузка была приложена только в точках на границах полуволн, то каждая полуволна была бы синусоидой и их количество n. Для этого найдем длину дуги одной полуволны. Если бы нагрузка была приложена только в точках на границах полуволн, то каждая полуволна была бы синусоидой (3.11) (3.11)Тогда длина дуги этой полуволны   (3.12) (3.12)Этот интеграл может быть выражен через эллиптические функции или найден с помощью численного интегрирования. Но так как  (3.13) (3.13)то для приближенной оценки можно заменить синусоиду дугой окружности. Погреп1ность такой замены, как показывают расчёты, не превышает 5% для самой короткой полуволны. Необходимо отметить, что помимо веса штанги на стенку трубопровода действует сила, обусловленная дополнительным давлением от потери устойчивости штанги. Величина этой силы зависит от длины полуволны и будет тем больше, чем меньше длина полуволны, поэтому максимальная сила давления будет в первой полуволне. Добавочная сила трения от этой силы составляет, как показывают оценочные расчеты не более 10 % от величины силы Р. Эта оценка значительно завышена, т.к. добавочная сила взята максимальной (по значению в первой полуволне) и постоянной по всей длине трубы, тогда как в действительности она изменяется от максимального значения в начале трубы до 0 в конце трубы. Определим радиус дуги окружности (рис. 3.4)  Рис. 3.4 Определение радиуса дуги окружности  (3.14) (3.14)По теореме Пифагора находим  (3.15) (3.15)Отсюда  (3.16) (3.16)Длина дуги окружности  (3.17) (3.17)Складывая все длины  получим длину штанги L (укорочение штанги за счет осевого сжатия составляет около 0,05%): получим длину штанги L (укорочение штанги за счет осевого сжатия составляет около 0,05%): (3.18) (3.18)Расстояние L* получим, складывая все  : : (3.19) (3.19)Отношение (3.20) показывает, во сколько раз уменьшается расстояние L* по отношению к длине штанги L.  (3.20) (3.20)При расчетах получено, что для трубопровода диаметром 720 мм и штанги с наружным и внутренним диаметром равным, соответственно, 70 мм и 50 мм, смепдение ремонтного элемента при первоначальной длине штанги 1000 м составило 2,2 метра. При этом число полуволн равно 88, а минимальная и максимальная их длина, соответственно, 7,68 м и 41,6 м. Полученные зависимости позволяют устанавливать внутритрубные ремонтные элементы с учётом изменения длины штанг и обосновать необходимую длину гильз при использовании различных типов оборудования ННБ. Наряду с центральным положением крепления штанги она может крепиться по нижней образующей и перемещаться по «дну» ремонтируемого трубопровода (рис. 3.5).  Рис. 3.5. Положение штанги по сечению трубопровода При проталкивании ремонтной вставки на штангу со стороны блока действует сжимающая осевая сила То, приложенная в конце штанги и зависящая от суммарной массы - блок плюс вставка, от коэффициента трения и ряда других параметров [125]. Трение самой штанги создает также и распределенную вдоль нее осевую нагрузку. Суммарная осевая сила в сечении х штанги  (3.21) (3.21)где к - коэффициент трения, m - масса единицы длины штанги, g - ускорение свободного падения, L - длина штанги. То - сила сопротивления движению ремонтного блока и вставки. Распределение силы Т(х) по длине штанги показано на рис. 3.6.  Рис. 3.6. Распределение силы Т(х) по длине штанги Максимальное значение силы будет при х=0, обозначим его Т. Если сила трения, действующая на штангу, невелика по сравнению с То, то действием распределенной нагрузки можно пренебречь и считать, что штанга сжата силами Т, приложенными к ее концам. Рассмотрим прямой стержень (штангу) круглого поперечного сечения, расположенный вдоль нижней образующей трубы диаметром D=2R (рис. 3.5), сжатый осевой силой Т. Будем считать, что при поперечном перемещении стержня он не теряет контакта с внутренней поверхностью трубы. Определим величину сжимающей силы Т, при которой направляющие штанги установки потеряют устойчивость. Уравнение устойчивости стержня может быть записано в виде  (3.22) (3.22)где Н = ЕJ - изгибная жесткость стержня, Е - модуль упругости материала, J- момент инерции сечения стержня,  - внешний и внутренний диаметры стержня, q - распределенная поперечная нагрузка. Причем - внешний и внутренний диаметры стержня, q - распределенная поперечная нагрузка. Причем (3.23) (3.23)Если стержень лежит на горизонтальной плоскости, то изгиб при потере устойчивости будет происходить в этой же плоскости, т.к. сила веса препятствует отрыву стержня от плоскости, для ее преодоления требуется совершить дополнительную работу. Поэтому изгиб в горизонтальной плоскости энергетически более выгоден. Если же стержень расположен в трубе, как показано на рис. 3.5, то при смещении стержня вправо или влево он будет приподниматься вверх по стенке трубы и на него будет действовать скатывающая сила q. Определим величину этой силы, действующую на единицу длины стержня:  (3.24) (3.24)При небольшом отклонении стержня от первоначального положения длина дуги ОО1 мало отличается от отрезка ОО1 и приближенно можно считать, что  (3.25) (3.25)где - длина отрезка 001, (перемещение стержня). Из этого выражения  (3.26) (3.26)При небольшом отклонении стержня угол  также мал, поэтому также мал, поэтому (3.27) (3.27)Подставляем это выражение в (3.24), получим  (3.28) (3.28)или  (3.29) (3.29)При отклонении стержня в любую сторону эта сила стремится вернуть его в положение равновесия, т.е. в сторону, противоположную w, поэтому выражение для q должно быть записано со знаком минус  (3.30) (3.30)C учетом этого выражения уравнение устойчивости стержня (3.22) примет вид  (3.31) (3.31)Полученное уравнение полностью совпадает с уравнением устойчивости балки на упругом основании и с уравнением устойчивости круговой цилиндрической оболочки при осевом сжатии. В [70] дано решение уравнения (3.31) применительно к балке на упругом основании. В данной работе проводится анализ решения для сформулированной выше задачи. Можно показать, что при граничных условиях вида w(0)=w(1)=0, w``(0)= w``(1)=0 (3.32) собственные функции задачи (3.31-3.31) имеют вид  (3.33) (3.33)Подставляем это выражение в (4.31), получим  (3.34) (3.34)где  — критическая сила, соответствующая n-ой собственной функции. — критическая сила, соответствующая n-ой собственной функции. Отсюда находим  n=1,2,….. (3.35) n=1,2,….. (3.35)Критической силе  , соответствует минимальное по n значение , соответствует минимальное по n значение  . Его можно найти путем перебора значений n. Найденное таким образом значение n и . Его можно найти путем перебора значений n. Найденное таким образом значение n и  будет являться точным решением задачи (3.31-3.32). будет являться точным решением задачи (3.31-3.32).Но можно поступить и следующим образом. Будем считать, что n изменяется непрерывно и исследуем на экстремум функцию   (3.36) (3.36)Находим n:  (3.37) (3.37)Можно легко убедиться, что при найденном значении n функция Т(n) имеет именно минимум. Полученное значение n может оказаться не целым, а функции (3.33) являются собственными функциями только при целом n. Поэтому найденное значение надо округлить до целого значения в меньшую и в большую стороны. Получим [n] и [n]+1 ([n]- целая часть n). Меньшее из значений Тn([n]) или Тn([n] +1) обозначим Ткр, это и будет точным значением критической силы. Если же найденное значение п из (3.37) подставить в (3.35), то получим величину, которую обозначим Т∞:  (3.38) (3.38)или с учетом сделанных выше обозначений  (3.39) (3.39)В работе [70] показано, что  является критической силой для бесконечно длинного стержня. является критической силой для бесконечно длинного стержня.Качественный график зависимости Ткр от l показан на рис. 3.7 сплошной толстой линией. Значение  является минимальным значением для всех кривых Тn(l) при различных n. При возрастании l от 0 до l1 критическая сила убывает от ∞ до T∞ а затем, скорее всего, должна оставаться постоянной и равной T∞. Для сравнения толстой пунктирной линией дана зависимость от l критической силы для свободного стрежня, определенная по формуле Эйлера. является минимальным значением для всех кривых Тn(l) при различных n. При возрастании l от 0 до l1 критическая сила убывает от ∞ до T∞ а затем, скорее всего, должна оставаться постоянной и равной T∞. Для сравнения толстой пунктирной линией дана зависимость от l критической силы для свободного стрежня, определенная по формуле Эйлера. Рис. 3.7 График зависимости Ткр от l Полученный результат показывает, что если трение штанги отсутствует, то ремонтную вставку можно протолкнуть на любое расстояние при условии, что сила сопротивления движению самой вставки Т0 меньше Ткр. Однако в действительности трение штанги о внутреннюю поверхность трубопровода не равно нулю и сила Т с увеличением длины L увеличивается. Оценим длину стержня L, при которой сила Т=Т(0) достигнет критического значения. Для этого приравниваем выражения (3.21) при х=0 и (3.39) и находим Lкр:  (3.40) (3.40)Видимо это значение Lкр является сильно заниженным, т.к. получено при условии, что сжимающая сила постоянна и равна Тмах, тогда как в действительности она равна Тмах только в одной точке (рис. 3.6). В выражении (3.40) J и m зависят от  и и  - внешнего и внутреннего диаметров штанги, значит и Lкр зависит от этих параметров. Поскольку полученное выражение является приближенным, то нет смысла подробно исследовать зависимость Lкр от d. В табл. 3.1 приведены результаты расчетов Lкр для трех различных диаметров трубопровода D=700, D=1000 и D=1400 мм при различных - внешнего и внутреннего диаметров штанги, значит и Lкр зависит от этих параметров. Поскольку полученное выражение является приближенным, то нет смысла подробно исследовать зависимость Lкр от d. В табл. 3.1 приведены результаты расчетов Lкр для трех различных диаметров трубопровода D=700, D=1000 и D=1400 мм при различных  и k. Остальные параметры приняты следующими: и k. Остальные параметры приняты следующими:  =90, материал штанги - сталь; плотность ρ=7800 кг/м3; m=πρ(de2- di2)/4; Е=2,06*105 МПа; F0=k*M*g, М=1000 кг - масса ремонтной вставки. =90, материал штанги - сталь; плотность ρ=7800 кг/м3; m=πρ(de2- di2)/4; Е=2,06*105 МПа; F0=k*M*g, М=1000 кг - масса ремонтной вставки.Результаты расчетов Lкр Таблица 3.1

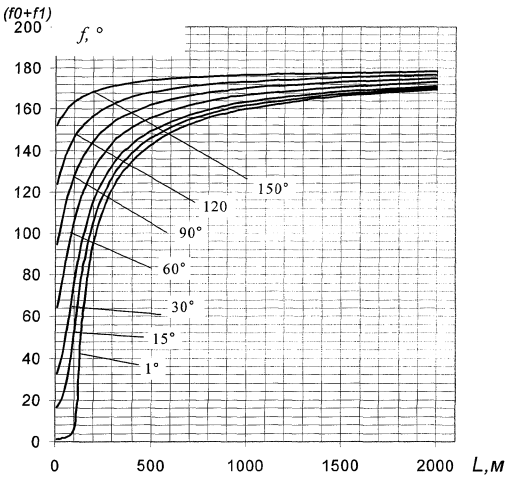

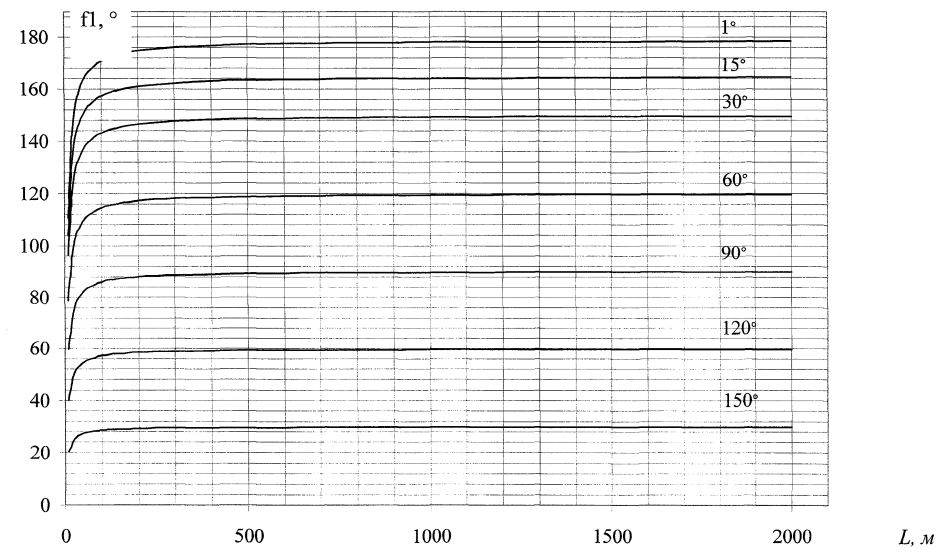

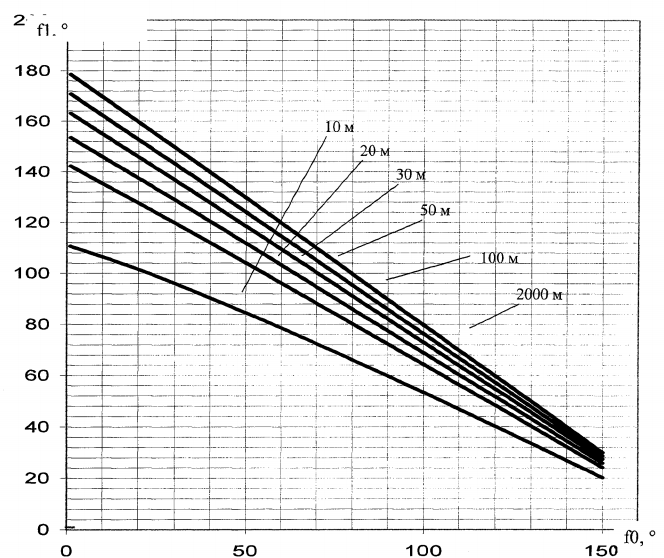

Из представленных результатов видно, что критическая длина штанги существенно зависит от диаметра трубопровода. При увеличении диаметра в два раза, от 700 мм до 1400 мм, она уменьшается примерно в 1,5 раза. Критическая длина сильно зависит от коэффициента трения, его желательно уменьшать всеми возможными способами. Имеется оптимальное соотношение диаметров de и di , при котором Lкр имеет максимальное значение, причем это соотношение слабо зависит от диаметра трубопровода. Для стальной штанги с внешним диаметром 90 мм оптимальный внутренний диаметр лежит между 80 и 85 мм. Для сравнения критическая длина свободного шарнирно опертого стержня такого же поперечного сечения при сжимающей силе  , определенной по формуле Эйлера составляет всего 11,7 м. Это значит, что при использовании центрирующих колец их нужно ставить в начале примерно через 6 метров. Если же стержень лежит в трубе, то такой нагрузке соответствует критическая длина, равная примерно 1650 метрам для трубопровода диаметром 700 мм (табл. 3.1). , определенной по формуле Эйлера составляет всего 11,7 м. Это значит, что при использовании центрирующих колец их нужно ставить в начале примерно через 6 метров. Если же стержень лежит в трубе, то такой нагрузке соответствует критическая длина, равная примерно 1650 метрам для трубопровода диаметром 700 мм (табл. 3.1). Таким образом, при проектировании установок, перемещающих ремонтные блоки внутри трубы, положение направляющих штанг - вдоль нижней образующей ремонтируемого трубопровода, - является оптимальным с точки зрения потери их устойчивости. Другим важным фактором, существенно влияющим на критическую длину штанг, является коэффициент трения, уменьшение которого практически пропорционально увеличивает значение критической длины. При проектировании и изготовлении ВРУ сложно достичь того, чтобы центр масс устройства находился на оси самого устройства. Поэтому при подаче внутритрубных устройств с помощью штанг возможен поворот устройства за счет кручения самой штанги [7]. При этом угол закручивания f зависит от общей длины штанг L, крутящего момента Мкр, геометрических характеристик сечения штанги Jр и свойств материала штанги G, и может быть найден по известной формуле  (3.41) (3.41)где  - крутящий момент, обусловленный действием силы тяжести, приложенной в точке центр масс, и удаленной от оси устройства на расстояние R; G- модуль упругости при кручении, МПа, Jр - момент инерции сечения. - крутящий момент, обусловленный действием силы тяжести, приложенной в точке центр масс, и удаленной от оси устройства на расстояние R; G- модуль упругости при кручении, МПа, Jр - момент инерции сечения.Так как для проталкивания аппарата используются полые штанги, применяемые в горизонтально-направленном бурении, то Jр определим по формуле  (3.42) (3.42) Рис. 3.8. Расчетная схема Расчет проведен при следующих данных: R=0.5 м, m=100 кг, D1=0.1 м, d=0.07 м, g=9.81 м/с^ fo=l0 150, 300, 600, 900, 1200, 1500, L=10..2000 м. На отдельно изображенном сечении А-А (рис. 3.8) видно, что крутящий момент Мкр зависит от угла наклона от вертикали:  (3.43) (3.43)где  - угол между вертикалью и линией, соединяющей центр масс ВРУ с осью трубопровода, когда L=0. - угол между вертикалью и линией, соединяющей центр масс ВРУ с осью трубопровода, когда L=0. Таким образом, выражение (3.41) с учетом (3.42, 3.43) примет вид  (3.44) (3.44)На основе зависимости 3.44 получены графики (рис. 3.9), на которых можно проследить, как изменяется сумма углов  и и  в зависимости от длины штанг при разных углах в зависимости от длины штанг при разных углах  . Обозначим . Обозначим  . . Рис. 3.9. Отклонение от вертикали центра тяжести ВРУ в зависимости от длины штанг при разных начальных положениях центра тяжести ВРУ Из рис. 3.9 видно, что при больших длинах штанг угол f асимптотически приближается к 1800. Т.е. с увеличением длины штанг центр масс ВРУ будет стремиться к нижней образующей трубопровода. Полученные зависимости показывают угловое положение ВРУ внутри ремонтируемого трубопровода, что позволяет правильно ориентировать ВРУ при запуске его через врезку в трубопровод и тем самым обеспечить гарантированное качество ремонта. Особенно это важно при монтаже разрывных изолирующих гильз, разрыв которых должен быть ориентирован по верхней образующей трубопровода.  Рис. 3.10 Угол закручивания штанги D1=42 мм, d=18 мм  Рис. 3.11 Зависимость угла закручивания штанг от начального положения центра тяжести ВРУ при различных длинах штанг D1=42 мм, d=18 мм. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||