диссертация. Разработка методов расчёта внутритрубных элементов для локального ремонта подводных переходов трубопроводов

Скачать 4.08 Mb. Скачать 4.08 Mb.

|

|

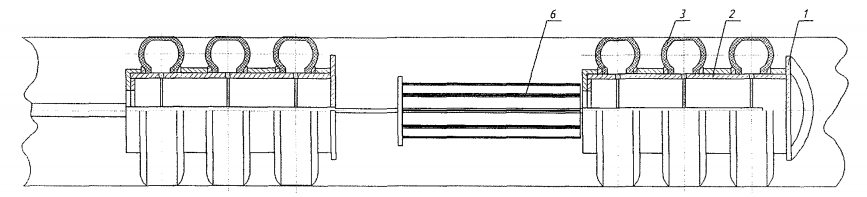

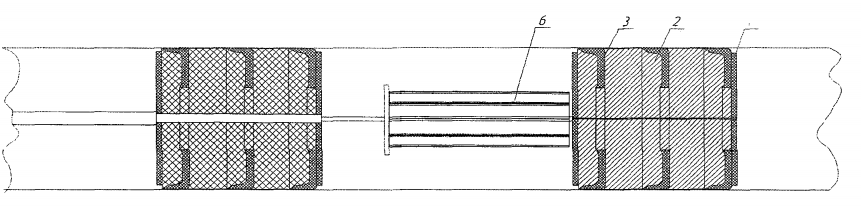

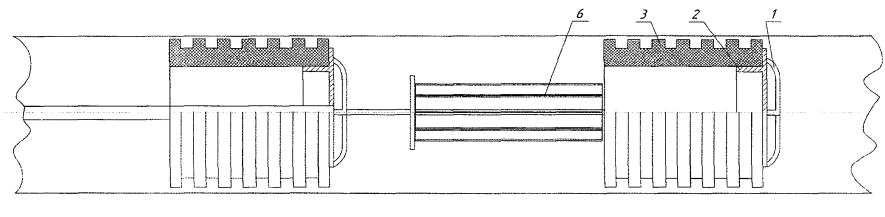

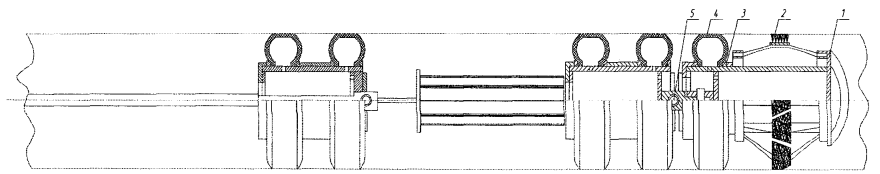

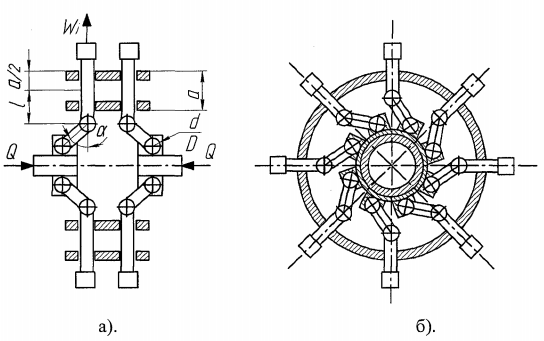

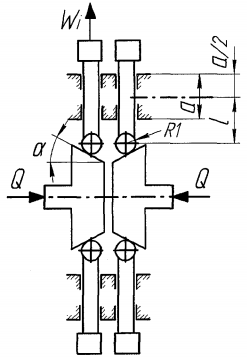

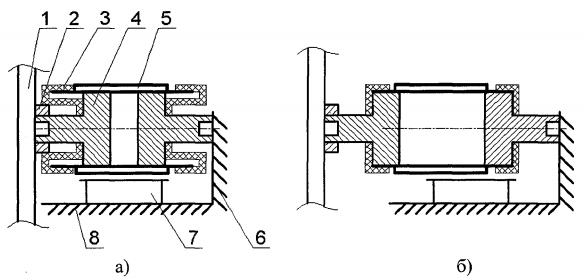

3.4. Основы расчета силового оборудования Выносной рабочий блок (ВРБ) предназначен для установки ремонтных гильз в рабочее положение в зоне дефекта. Конструкции выносных блоков, в отличие от силовых, различны для каждого типа гильз и определяются характером внешнего воздействия необходимого для приведения деформированной оболочки в рабочее состояние. Конструкция выносного рабочего блока для установки упругих гильз определяется схемой деформации оболочки. Оболочка может удерживаться в деформированном состоянии упорами с внешней стороны гильзы или связями с внутренней стороны, как жесткими, так и гибкими. В соответствии с этим реализуются две основные схемы рабочего блока: первая предполагает последовательный сдвиг с внешних упоров, вторая - любой механический разрыв внутренних связей. Для равномерной продольной деформации гильзы внешние упоры должны иметь длину равную длине гильзы. Т.к. трение не зависит от площади поверхности контакта, а определяется усилиями деформации, усилие сдвига можно уменьшить нанесением антифрикционных покрытий, в то время как профилирование упоров позволяет лишь снизить контактные давления. При использовании данного вида гильз основной задачей выносного ремонтного блока является пластическая деформация гофрированной оболочки в правильную цилиндрическую. Важным фактором, влияющим на качество ремонта и условия напряженно-деформированного состояния системы «ремонтная вставка-трубопровод», становится правильный выбор кинематических схем силового механизма. Проведенный анализ конструкционных и технологических свойств ремонтного оборудования показал, что в качестве возможного прототипа силового оборудования выносного ремонтного блока, работающего непосредственно в зоне дефекта трубопровода, могут служить внутренние центраторы, применяемые в трубопроводном строительстве при сварочномонтажных работах. Были исследованы их конструкционные и функциональные возможности с целью возможного использования технических решений и имеющихся аналитических зависимостей [142]. В основном конструкции имеют гидравлический, пневматический, реже электромеханический приводы. Наиболее перспективными типами приводов для силового блока можно считать пневматический и гидравлический с многоплунжерным клиновым центрирующим механизмом. Достоинство гидропривода состоит в том, что гидросистема замкнута и не подвержена воздействию внешней среды, надежна и легка в управлении и эксплуатации. Однако в гидроприводах нужны дополнительные компенсационные устройства, у них невысокая скорость действия. К недостаткам механического привода следует отнести сложность введения в конструкцию обратной связи или аварийной системы. При использовании пневматического привода необходимы компрессоры большой мощности и производительности. Основное достоинство пневмопривода - быстродействие. К числу недостатков можно отнести наличие довольно сложной системы очистки воздуха от влаги.  Рис. 3. 12. Шарнирно-рычажный многоплунжерный центрирующий механизм: а - со встречным движением цилиндров; б- с поворотной планшайбой Кинематика силового блока может быть построена на основе использования механизмов: клинового, шарнирно-рычажного, винтового, эксцентрикового, шестеренчатого типа и т.п. Шарнирно-рычажный многоплунжерный механизм (рис. 3.12) позволяет реализовать значительное усилие. Усилие разжатия изменяется в зависимости от угла наклона рычага. Такой механизм имеет две модификации: со встречным движением цилиндров и с поворотной планшайбой Суммарная сила, развиваемая идеальным механизмом  (3.45) (3.45)Следовательно, идеальный механизм при  развивает силу развивает силу  . Силу, развиваемую реальным механизмом с плунжерами, можно найти по формуле . Силу, развиваемую реальным механизмом с плунжерами, можно найти по формуле , (3.46) , (3.46)где Q - исходная сила; q - сила сопротивления пружин;  - длина направляющей плунжера; l - расстояние от оси шарнира до середины направляющей плунжера; - длина направляющей плунжера; l - расстояние от оси шарнира до середины направляющей плунжера;  - угол наклона рычага; - угол наклона рычага;  — дополнительный угол к углу наклона — дополнительный угол к углу наклона  , которым учитывают потери на трения в шарнирах; , которым учитывают потери на трения в шарнирах; (3.47) (3.47)где l- коэффициент трения; L- расстояние между осями отверстий рычага;  - коэффициент трения скольжения в двухопорном (неперекошенном плунжере) - коэффициент трения скольжения в двухопорном (неперекошенном плунжере)  . . (3.48) (3.48)где n - число плунжеров. Одним из наиболее слабых конструктивных элементов шарнирнорычажной схемы является соединение оси с плунжером и рычагом. Несущая способность плунжера зависит от размеров площадки контакта, т.е. геометрических размеров оси. Контактные напряжения в общем случае зависят от диаметра отверстия D и диаметра оси d . На практике такое цилиндрическое сочленение выполняется с большой точностью, поэтому напряжение можно вычислить по упрощенной формуле:  (3.49) (3.49)где  - площадь контакта; - площадь контакта; - длина площадки контакта. - длина площадки контакта. Давление максимально по средней линии площадки.  (3.50) (3.50)При использовании конструкций шарнирно-рычажных механизмов нужно помнить, что свойствами самоторможения они не обладают. Клиновые многоплунжерные центрирующие механизмы (рис.3.13) позволяют реализовывать постоянные усилия при постоянном угле клина, т. е. усилие не зависит от хода плунжеров. Клиновые центрирующие механизмы имеют две основные разновидности: с многоскосым клином и с конусом. В связи с возникновением на роликах и клине больших контактных давлений они ограничены в передаче усилия разжатия.  Рис. 3.13 Клиновой многоплунжерный центрирующий механизм Суммарная сила идеального клинового механизма так же, как и шарнирно-рычажного  (3.51) (3.51)где  - угол скоса. - угол скоса. В реальном механизме, если все плунжеры расположены вокруг многоскосого клина и, равномерно сжимая его, не передают давление на его опорную поверхность, сила зажима  (3.52) (3.52)где  - угол трения; - угол трения; (3.53) (3.53)где / - коэффициент трения скольжения;  - приведенный угол трения плунжеров; - приведенный угол трения плунжеров; (3.54) (3.54)где  - коэффициент трения скольжения двухопорного (неперекошенного плунжера). - коэффициент трения скольжения двухопорного (неперекошенного плунжера). При наличии на наклонных поверхностях роликов вместо  в формулу следует подставлять в формулу следует подставлять   (3.55) (3.55)где d- диаметр оси; D- диаметр ролика.  (3.56) (3.56)Свойствами самоторможения такие механизмы обладают при углах скоса  . .Несущую способность клиновых механизмов определяют по величине контактных напряжений между роликом и клином. Напряжения на площадке соприкосновения распределяются по закону эллипсоида. Наибольшие напряжения в центре эллипса касания в общем случае можно выразить по формуле  (3.57) (3.57)где  - коэффициент, зависящий от отношения А/В (табл. 4Л).А и В - величины, зависящие от главных радиусов кривизны; Е - модуль упругости; Р - нормальная сила на площадку контакта: - коэффициент, зависящий от отношения А/В (табл. 4Л).А и В - величины, зависящие от главных радиусов кривизны; Е - модуль упругости; Р - нормальная сила на площадку контакта: (3.58) (3.58)где  - угол скоса клина. - угол скоса клина. Значение коэффициента  Таблица 3.2 Таблица 3.2

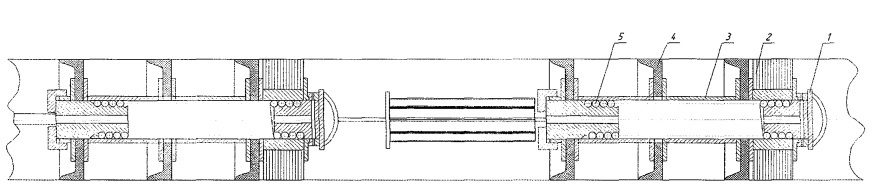

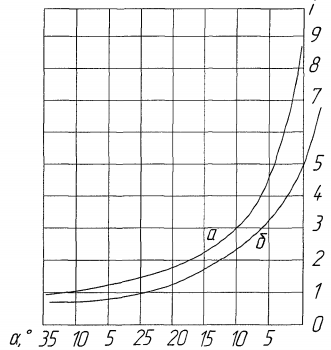

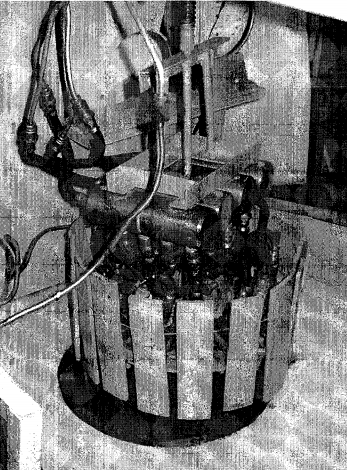

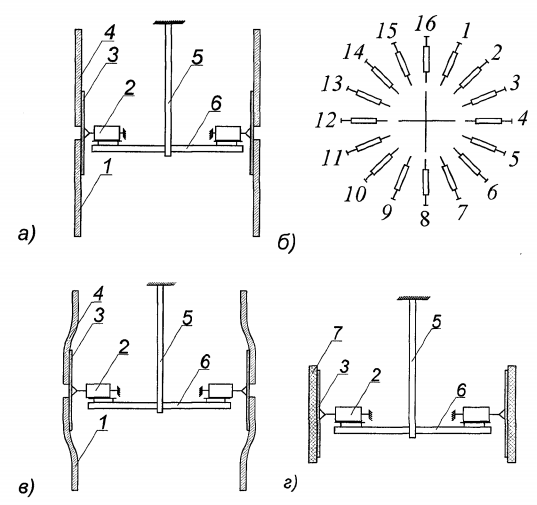

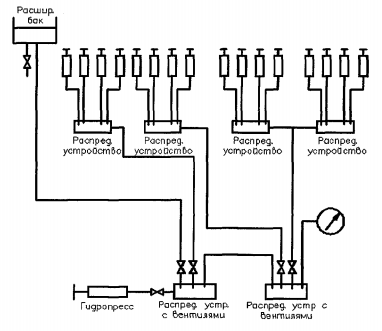

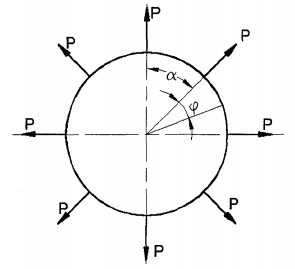

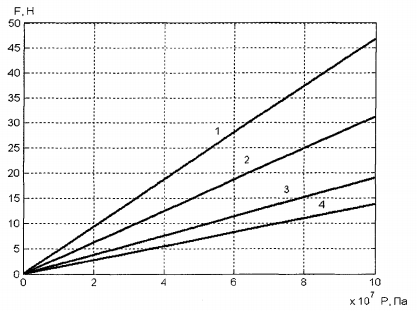

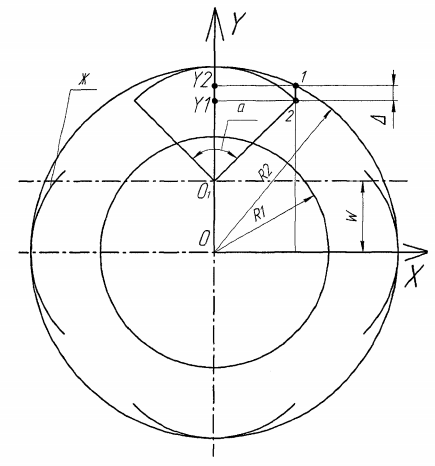

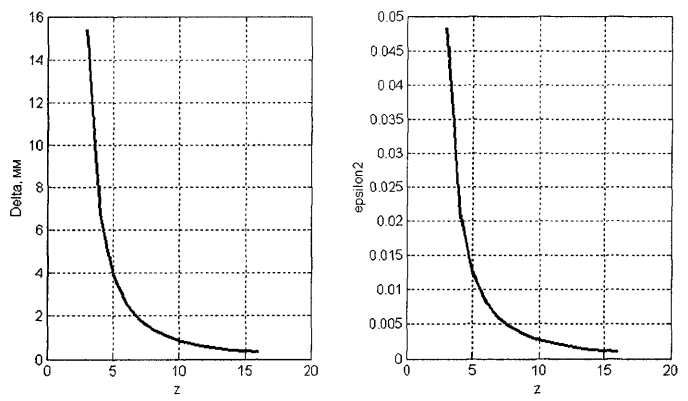

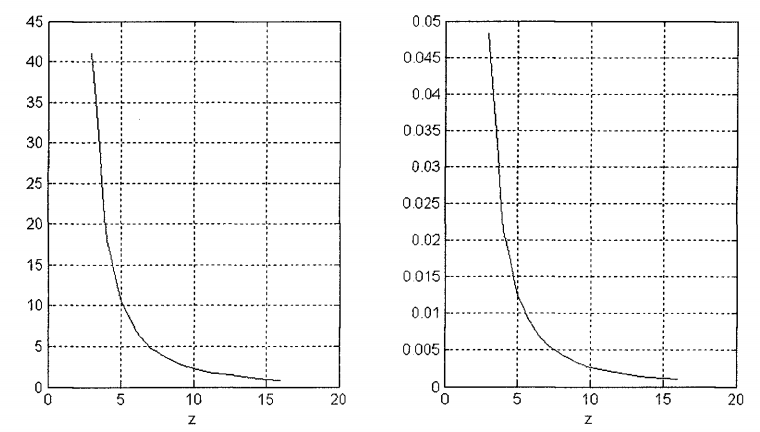

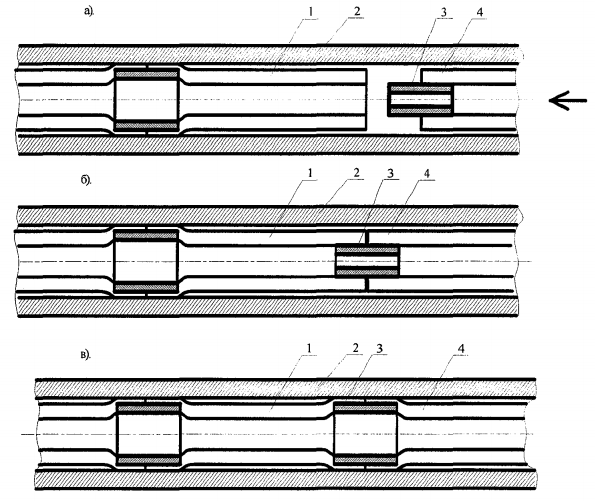

В случае линейного контакта (пара «ролик - многоскосый клин»), величина максимальных контактных напряжений выражается формулой  (3.59) (3.59)где l - длина площадки контакта (т.е. длина ролика вдоль образующей);  - радиус ролика. - радиус ролика. В случае точечного контакта (пара ролик - конусный клин) величина максимальных контактных напряжений:  (3.60) (3.60)где R2 - радиус ролика в расчетном сечении.  (3.61) (3.61)На рис. 3.14 приведены графики определения характеристик многоплунжерных рычажно-шарнирных и клиновых механизмов при   Рис. 3.14. График определения передаточных отношений центрирующих механизмов: а-рычажно-шарнирные, б-клиновые На основе анализа допустимой овальности труб, применяемых в строительстве и сооружении промысловых трубопроводов, можно сделать вывод о том, что для различных диаметров труб овальность может составить от 5 до 12 мм. Это может поставить под вопрос использование шарнирнорычажных и клиновых центрирующих механизмов. Так как основная задача при местном ремонте - трансформировать гофрированную оболочку таким образом, чтобы она в точности повторяла контуры внутренней поверхности ремонтируемого участка трубопровода, то толкатели, воздействующие на жимки центрирующего устройства, должны иметь возможность перемещаться независимо друг от друга, т.е. необходимо использовать независимый привод, в частности гидроцилиндры. 3.5. Исследование неравномерности деформации внутритрубных элементов Для исследования геометрии деформируемых оболочек, моделирующих внутритрубные ремонтные элементы, и анализа неравномерности усилий деформации при использовании схемы с раздельным приводом гидроцилиндров была спроектирована и создана полномасштабная модель элементов силового блока [7]. Рабочие органы установки способны деформировать концевые части оболочек и замкнутые кольца в радиальном направлении. При этом максимальная длина деформируемой части оболочки равна 190 мм. Начальный внутренний диаметр деформируемых оболочек должен быть не менее 300 мм. Максимальный внутренний диаметр, до которого установка способна деформировать оболочку, - 324 мм. Максимальное рабочее давление, которое можно создать в гидросистеме, - 100 кгс/см2 (9,8 МПа). При этом усилие, развиваемое поршнем и передаваемое на нажимную планку - 950 Н. На рис.3.16 изображено расположение основных деталей и узлов перед процессом деформации заготовок, схема расположения гидроцилиндров 2 на опорном диске 6, а также расположение основных деталей и узлов после процесса деформации. На опорном диске 6 радиально расположены гидроцилиндры 2. Гидроцилиндры установлены в направляющих, которые позволяют им перемещаться на некоторую величину. Перед испытанием поршни гидроцилиндров сжаты (рис. 3.16, а), а давление в системе равно атмосферному. После того как в системе будет создано давление, поршни гидроцилиндров начнут оказывать силовое воздействие на нажимные планки 3 (рис. 3.16), которые деформируют цилиндрические оболочки 1, как показано на (рис. 3.16, в). При этом, с ростом давления в системе величина деформации растет. Система вентилей и распределительных устройств гидросистемы позволяет создавать давление как во всех цилиндрах одновременно, так и в отдельных группах гидроцилиндров. Такое подключение позволяет исследовать неравномерность деформации при различных симметричных схемах подключения гидроцилиндров.  Рис. 3.15. Рабочие органы установки На рис. 3.17 показано взаимное расположение деталей гидроцилиндра: а - до проведения опыта, б - в конце опыта, когда поршни под действием давления максимально разведены. Следует отметить, что в процессе перемепдения поршней внутри корпуса гидроцилиндра сам корпус также перемещается относительно направляющей 7 (рис. 3.17, б). Цилиндр перемещается за счет «подтягивания» его пыльником 3.  Рис.3.16 Принципиальная схема установки: а) расположение основных деталей и узлов перед процессом деформации образцов; б) схема расположения гидроцилиндров на опорном диске; в) расположение основных деталей и узлов после процесса деформации образцов; г) испытание колец: 1- нижний испытуемый образец, 2-гидроцилиндр, 3- нажимная планка, 4- верхний испытуемый образец, 5- ось, 6- опорный диск; 7- полимерное кольцо Все сборочные единицы и детали установки смонтированы на станине, которая представляет собой стол с прикрепленной к нему задней стенкой. На задней стенке крепится расширительный бак гидросистемы и полка с установленным на ней манометром. На столе смонтированы кронштейн гребенки и кронштейн центратора, на верхней части которого размещен ползун. Во втулку ползуна ввернут поворотный рычаг, соединенный резьбовым соединением с осью. На оси крепится держатель распределителей и опорный диск с гидроцилиндрами и нажимными планками.  Рис. 3.17. Взаимное расположение деталей гидроцилиндра и нажимной планки относительно опорного диска: а) при атмосферном давлении в системе; б) при повышенном давлении: 1 - нажимная планка, 2 - втулка, 3 - пыльник, 4 - поршень, 5 - корпус цилиндра, 6 - опора, 7 - направляющая цилиндра, 8 - опорный диск Ползун позволяет перемещать центратор «вперед - назад» относительно стола, а кронштейн центратора - «влево - вправо», что удобно при установке центратора относительно испытуемых образцов. С помощью поворотного рычага опорный диск перемещается в вертикальном направлении. В нижней части стола установлена платформа, служащая для поддержания нижнего испытуемого образца. Платформа поднимается с помощью домкрата, а опускается под действием силы тяжести. При этом ножки стола служат одновременно направляющими для втулок платформы. Для фиксации платформы служат стопорные болты.  Рис. 3.18. Гидравлическая система Давление в гидросистеме создается ручным гидропрессом, шток и задняя стенка которого образуют винтовую пару. При вращении штока с помощью рукояток поршень перемещается в корпусе цилиндра, что вызывает повышение или понижение давления в системе в зависимости от направления вращения штока. Исследование конструкционных свойств силового блока проводилось на контрольных образцах, представляющих собой отрезки труб длинной от 380 мм.  Рис. 3.19. Схема нагружения кольца Основными расчетными уравнениями являются:  , (3.62) , (3.62)где n - число сил, приложенных к оболочке  (3.63) (3.63)    Смещение точки приложения силы  (3.64) (3.64) Рис. 3.20. Положительные направления усилий На рис. 3.20 показаны положительные направления усилий, действующих в сечении кольца в направлении возрастания угла  . .Проведенные на контрольных образцах замеры показали расхождения между расчетными значениями перемещений колец и фактически наблюдаемыми. Неравномерность деформации обусловлена неоднородностью материала колец, различиями в параметрах гидроцилиндров в пределах заданных допусков и особенностями конструкции рабочих жимков. В частности, максимальная разность сил, развиваемых гидроцилиндрами, составляла не более 0,5 % для цилиндров, изготовленных по 8-квалитету. Абсолютная разница в силах представлена на рис. 3.21.  Рис. 3.21. Возможная разность сил, развиваемых цилиндрами, обусловленная допуском на изготовление цилиндра: при допусках на изготовление: 1-Н8, 2-Н7, 3-Н6, 4-Н5 При перемещении жимков центрирующих устройств с начального диаметра Dl до конечного В2 наружная грань жимка в точности не повторяет контуры окружности D2. Это вызвано разной кривизной окружности Б2 и кривизной жимка. Кроме того, жимок не может полностью моделировать расчетную схему, соответствующую точечной нагрузке. Это также вносит ошибку в определение геометрических параметров и является одной из причин неравномерной деформации. Процесс деформации моделируется с помощью экспериментальной установки, рабочими органами которой являются вырезки трубы радиусом  . .Оценим влияние числа рабочих органов z, начального радиуса описанной окружности  и требуемой деформации и требуемой деформации  оболочки (до размера оболочки (до размера  ) на величину абсолютной ) на величину абсолютной  и относительной погрешности формы и относительной погрешности формы  , обусловленной разностью кривизны. Для этого составим расчетную схему (рис. 3.22.). , обусловленной разностью кривизны. Для этого составим расчетную схему (рис. 3.22.). Рис. 3.22. Расчетная схема Для точки 2 можно записать  (3.65) (3.65)Из рисунка видно, что  (3.66) (3.66)где  - увеличение радиуса описанной окружности вследствие перемещения жимков. - увеличение радиуса описанной окружности вследствие перемещения жимков. Если задано относительное перемещение жимков  , тогда , тогда (3.67) (3.67)Для ОУ2 имеем  , ,где  - искомая абсолютная погрешность формы оболочки, вызванная разностью кривизны жимков и кривизной описанной окружности. - искомая абсолютная погрешность формы оболочки, вызванная разностью кривизны жимков и кривизной описанной окружности. Для точек 1 и 2, соответственно, можно записать следующие уравнения:   (3.68) (3.68)Решение уравнений (3.64-3.68) представлено следующим выражением:  (3.69) (3.69)Относительное отклонение конца жимка от описанной окружности можно найти по формуле  Рис. 3.23. Зависимость отклонения конца жимка от описанной окружности при увеличении на 6 % диаметра окружности с 300 мм  Рис. 3.24. Зависимость отклонения конца жимка от описанной окружности при увеличении на 6 % диаметра окружности с 800 мм  Рис. 3.25 Зависимость отклонения конца жимка от описанной окружности при увеличении на 12 % диаметра окружности с 800 мм  (3.70) (3.70) На основе уравнений (3.69 и 3.70) получены графики (рис. 3.23-3.25). Анализ результатов показал, что величина отклонения зависит от числа рабочих жимков и для исследуемой модели силового блока при максимально возможном числе жимков 16 относительная пофешность формы не превышает 1 %. 3.6. Анализ конструктивных решений оборудования для гильз с памятью формы Анализ конструктивных решений выносного рабочего блока проводился с учётом выполнения следующих задач: - в конструкции должна быть предусмотрена возможность изменения и частичной регулировки температуры в рабочей зоне блока; - конструкция должна обеспечить изоляцию рабочей зоны блока от продуктов перекачки; - внутренняя поверхность трубопровода в зоне установки ремонтной гильзы должна быть очищена от отложений. В качестве составных элементов блока рассматривались поршни для очистки внутренней поверхности трубопроводов. Были проанализированы различные виды очистных и разделительных поршней, как импортных, так и отечественных, по всему типоразмерному ряду, от 159 мм до 1420 мм. На основании изучения их технологических свойств, а также результатов эксплуатации, выявлен ряд конструкций, которые приняты в качестве базовых при создании рабочего блока комплекса [135]. Компоновочное решение предусматривает последовательную установку поршней с образованием между ними ремонтной рабочей камеры, в которой находится гильза из СПФ. Первый по ходу движения поршень выполняет функции очистки от внутренних отложений и подготовки поверхности трубы под установку ремонтной гильзы из СПФ. Второй поршень изолирует ремонтную камеру от полости трубопровода, что дает возможность создавать в камере избыточное давление и поднимать в ней температуру до величины, соответствующей температуре срабатывания материала из СПФ. Теплоноситель, в качестве которого выступает пар, горячий воздух или вода,

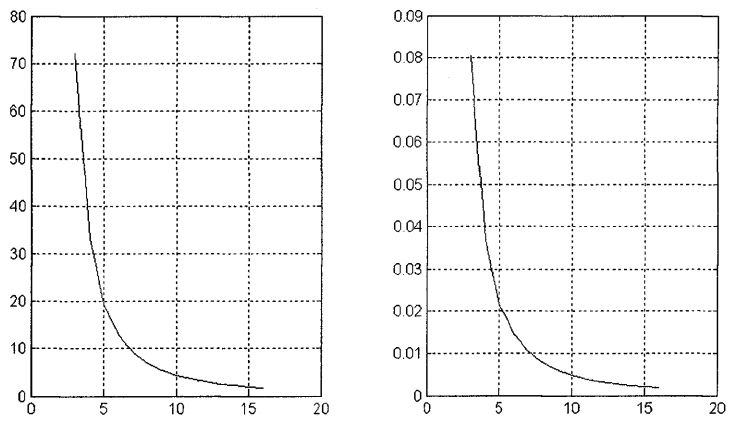

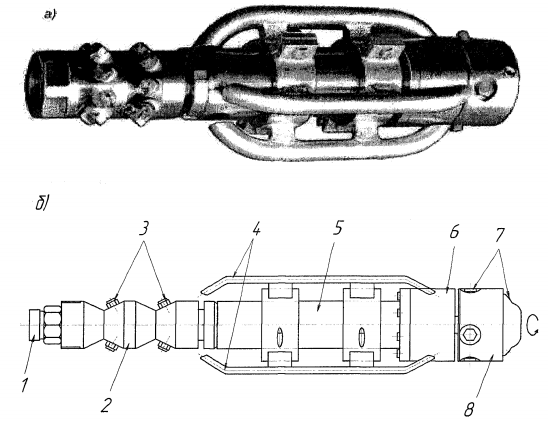

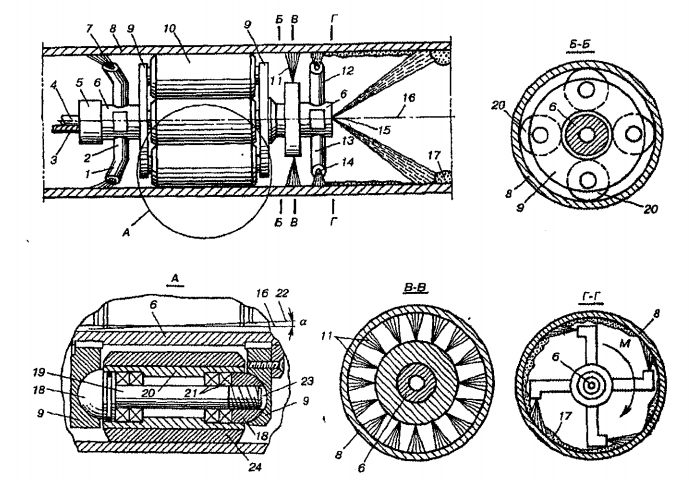

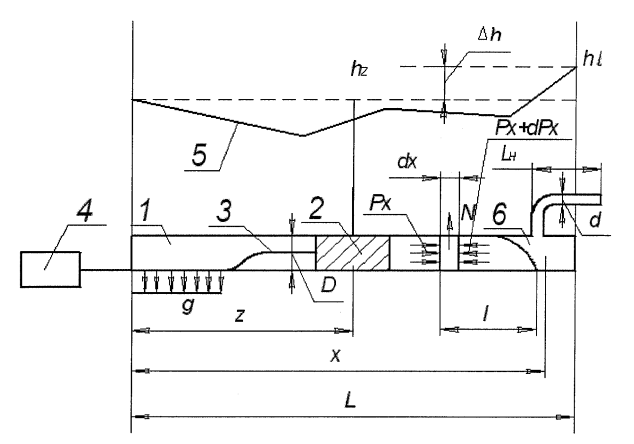

Рис 3.26. Конструкции ремонтных блоков подаётся в полость ремонтной камеры по направляющим штангам. Для предотвращения перетечек продуктов вытеснения в полости рабочей камеры создаётся избыточное давление, величина которого зависит от характера перемещения поршня и определяется расчётом. Кроме того, в целях увеличения контактного давления на внутреннюю поверхность трубы через направляющие штанги предусмотрена подача избыточного давления в полость манжет. Такая схема улучшает очистные свойства поршня и повышает устойчивость работы манжеты как оболочки, нагруженной давлением. При движении перед вторым поршнем могут также скапливаться продукты очистки. В связи с этим рабочая камера выполнена несимметрично, а устанавливаемая гильза смещена вперед по ходу движения. Образовавшаяся в результате этого полость накапливает продукты вторичной очистки. Для улучшения степени очистки перед ремонтной камерой возможна установка не одного, а подряд нескольких очистных поршней. Суммарная сила их сопротивления значительно ниже усилий развиваемых гидроцилиндрами силового блока. Кроме того, установка ННБ может обеспечить равномерность перемещения всей конструкции в полости трубопровода, что необходимо для минимизации сил сопротивления и уменьшения перетечек продуктов вытеснения. Основные компоновочные схемы рабочих блоков приведены на рис. 3.26. 3.7. Предремонтная подготовка внутренней поверхности трубы Как показывает мировая практика, качественный внутритрубный ремонт трубопроводов возможен только при их тщательной очистке от отложений и ржавчины. Из всех способов очистки внутренней поверхности трубопроводов за рубежом наиболее распространен способ очистки струями воды под высоким давлением. В очищаемый трубопровод вводится реактивная головка (рис. 3.27). Центробежный насос подает воду под высоким давлением к соплам реактивной головки, которая движется вперед под воздействием реактивной силы струй воды и очищает трубопровод от отложений и ржавчины. Очищенная вода с помощью центробежного насоса перекачивается через гидроциклон для очистки, а затем поступает в коллектор, и цикл повторяется. Эффективная реактивная головка для очистки трубопроводов разработана Научно-производственным кооперативом «БОС» совместно с Научно-техническим центром ООО «НТЦ» [136].  Рис. 3.27. Реактивная головка для очистки трубопровода: а) общий вид; б) конструкция: 1- наконечник ; 2 - неподвижная головка ; 3 - тяговые сопла ; 4 - салазки; 5 - корпус ; 6 - магнитный тормоз 7 - очищающие сопла ; 8 - вращающаяся головка Реактивная головка (рис. 3.28) содержит приспособления с очипдающими соплами и с тяговыми соплами, присоединенными к плунжерному насосу. Эти приспособления смонтированы на самозавинчивающейся головке, которая содержит полый вал, на наружной поверхности которого с обоих его концов размещены опорные диски, установленные так, чтобы они могли вращаться.  Рис. 3.28 Конструкция реактивной головки для очистки трубопровода: 1,13 — крыльчатки; 2 — приспособление с тяговыми соплами; 3 — страховочный трос; 4 — шланг; 5 — вертлюг; 6 — полый вал; 7, 14 — гидрокавитационные сопла; 8 — трубопровод; 9 — опорные диски; 10 — самозавинчивающаяся головка; 11— вращающиеся щетки; 12 — приспособление с очищающими соплами; 15—дополнительное гидрокавитационное сопло; 16 — ось полого вала; 17 — отложения и ржавчина; 18 — шаровая опора; 19 — палец; 20 — каток; 21 — подшипники качения; 22 — ось катка; 23 — сферическое гнездо; 24 — покрытие из упругого материала Каждое из гидрокавитационных сопел содержит корпус с внутренним каналом, сообщенным с полостью вала реактивной головки. Канал имеет входной сужающийся участок, переходящий в цилиндрический участок, и выходной расширяющийся участок с резонансной камерой между ним и ци- линдрическим участком. По меньшей мере, один из участков установлен на упругом элементе, выполненном, например, в виде стержня из никелида титана. При очистке трубопровода реактивную головку вставляют в его внутреннюю полость и подключают к насосной станции. Подают под давлением воду к гидрокавитационным соплам. Под действием реактивных сил струй воды на полом валу реактивной головки возникает крутящий момент, передающийся через опорные диски далее на катки. В результате этого происходит самозавинчивание головки внутрь трубы. Одновременно под гидродинамическим воздействием струй воды и металлических щеток происходит очищение внутренних стенок трубопровода от отложений и ржавчины. Испытания показали, что гидрокавитационные сопла создают давление струй жидкости на выходе из сопел в несколько тысяч атмосфер при давлении ее на входе 100-200 атм. Конструкция гидрокавитационных сопел позволяет создавать регулируемое давление струй жидкости в широких пределах при использовании сравнительно легких, малогабаритных и маломощных плунжерных насосов. Эти сопла обеспечивают очистку до зеркального блеска внутренней поверхности трубопроводов практически любого диаметра. Установки ННБ, используемые для внутритрубного ремонта трубопроводов, обеспечивают необходимое давление для работы реактивных головок, то есть дополнительного силового оборудования для работы чистящих головок не требуется. 3.8. Блок вспомогательного оборудования. Вспомогательный блок выполняет следующие функции: - создание избыточного давления в полости ремонтного блока; - подогрев теплоносителя; - подача теплоносителя в зону гильзы из материала СПФ. В зависимости от выбора теплоносителя и схемы создания избыточного давления в полости рабочего блока, в блок вспомогательного оборудования входит система подогрева воздуха или воды (ИК излучатели, теплообменники и др.) и насосная или компрессорная группа. Температура подогрева выбирается в зависимости от порога срабатывания материала гильзы и величины потерь тепла при перекачке теплоносителя. Величина давления рассчитывается в зависимости от динамических параметров вытеснения продукта перекачки и конструкции ремонтного блока. 3.9. Учёт динамических параметров при ремонте без раскачки трубопровода При расчёте параметров установки необходимо учитывать, что удаление нефти или иных продуктов перекачки (далее просто продукт перекачки) из полости ремонтируемого трубопровода - нестационарный процесс, характеризующийся непрерывным изменением массы и сопротивлением системы. Определяющее влияние на этот процесс оказывают гидродинамические параметры вытесняемого продукта и продольный профиль ремонтируемого участка (рис. 3.29). Кроме того использование установок ННБ предполагает цикличность процесса перемещения ремонтного блока, а следовательно необходимость учёта динамики процесса. Сумма действующих сил  определяется с учётом сопротивления вытесняемой жидкости и профиля ремонтируемого участка. определяется с учётом сопротивления вытесняемой жидкости и профиля ремонтируемого участка.При перемещении установки скорость отделения вытекающего продукта равна скорости его движения по трубопроводу. Поэтому давление перед уплотняющими манжетами ремонтной установки при её перемещении в полости трубопровода равно  (3.71) (3.71)где  - коэффициент гидравлического сопротивления, D-диаметр трубопровода, g-ускорение свободного падения, h-разность отметок рассматриваемой точки и начала трубопровода. - коэффициент гидравлического сопротивления, D-диаметр трубопровода, g-ускорение свободного падения, h-разность отметок рассматриваемой точки и начала трубопровода. Рис. 3.29. Расчётная схема вытеснения продукта перекачки из трубопровода: 1- трубопровод; 2- ремонтный блок; 3- направляющие штанги; 4 - установка ННБ; 5- профиль ремонтируемого участка; 6 - вытесняемый участок продукта; z-координата положения ремонтной установки; х - координата по длине трубопровода; L-длина трубопровода Таким образом, избыточное давление в рабочей полости ремонтной установки должно быть больше значений, определяемых уравнением (3.71). С учётом того, что манжетные уплотнения, отделяющие рабочую полость ремонтной установки от участка с продуктом вытеснения, имеют достаточно большое гидравлическое сопротивление, полученное расчётное давление обеспечивает отсутствие фильтрации продукта в рабочую полость установки. Гидравлическое сопротивление трубопровода определяется в зависимости от числа Рейнольдца по известным формулам с учётом шероховатости трубы. При расчёте давления на рельефном участке текущая разность высотных отметок  – определяется графически непосредственно с продольного профиля или выражается в виде функции – определяется графически непосредственно с продольного профиля или выражается в виде функции  . . Расчётные значения ускорений и скоростей перемещения блока определяются по техническим характеристикам используемых установок наклонно-направленного бурения ( приложение 6.) Используя выражение (3.71), можно определить усилие, действующее на ремонтный блок от перемещения транспортируемого продукта:  (3.72) (3.72)Наличие внутренних отложений, характерных для большинства промысловых трубопроводов, значительно увеличивает силы сопротивления перемещению ремонтного блока. В начале движения ремонтного блока, перед его концевым уплотнением, отложения заполняют живое сечение трубопровода лишь частично. В этом случае общее давление на уплотняющую манжету в сечении А-А складывается из гидродинамического давления вытесняемой жидкости и контактного давления продуктов отложения (рис. 3.29). В дальнейшем сечение трубы перекрывается полностью и происходит формирование цилиндрической пробки, значительно увеличивающей усилия перемещения. При моделировании образования внутренней пробки были сделаны следующие допущения: - отношение горизонтальной и вертикальной составляющей давления грунта ζ принимается постоянным по всей длине пробки; -горизонтальное давление по всему сечению принимается постоянным; - для расчета сдвига пробки используется модель Прандтля-Кулона. Условие равновесия элементарного сечения пробки имеет вид  (3.73) (3.73)где N нормальное давление от веса пробки на длине dx. Объем пробки определяется  распределением отложений на участке от L=0 до L=z: распределением отложений на участке от L=0 до L=z: (3.74) (3.74)где - текущее значение объема отложений. Обозначив среднюю длину для цилиндрической части пробки как  , имеем объем , имеем объем (3.75) (3.75)т.е.  (3.76) (3.76)где  - среднее значение отложений на участке\ - среднее значение отложений на участке\ . . Интегрируя уравнение (3.73) получим для сечения пробки  (3.77) (3.77)При х=0 рассчитывается дополнительное давление, действующее на ремонтный блок со стороны пробки  (3.78) (3.78)При этом усилие на ремонтный блок составит  (3.79) (3.79)При опорожнении полости ремонтируемого участка трубопровода транспортируемый продукт сливается в амбары, которые оборудуются для этих целей при производстве ремонтных работ, закачивается в параллельные нитки или при небольших объемах заливается в передвижные емкости. В этом случае в ремонтируемую нитку врезается вантуз, диаметр которого определяется диаметром ремонтируемого трубопровода. Переход от трубопровода к патрубку увеличивает гидравлическое сопротивление всей линии вытеснения и, соответственно, усилие перемещения. Так как скорость движения ремонтного блока при вытеснении продукта перекачки невелика, максимальный диаметр вантуза, обеспечивающий перекачку заданного объема, не превышает 150 мм. Уравнение, учитывающее потери давления на трение в сливном патрубке, а также местные потери давления, возникающие при изменении сечения трубы, имеют вид  (3.80) (3.80)где  - коэффициент местного гидравлического сопротивления при сужении сечения трубы, - коэффициент местного гидравлического сопротивления при сужении сечения трубы,  - длина сливного патрубка, d - диаметр сливного патрубка, - длина сливного патрубка, d - диаметр сливного патрубка, - скорость слива через вантуз. - скорость слива через вантуз.Коэффициент  вычисляются по формуле вычисляются по формуле (3.81) (3.81)где: S - площадь сечения основной трубы;  - площадь сечения вантуза. - площадь сечения вантуза. Принимая во внимание условие неразрывности потока, имеем  (3.82) (3.82)Так как скорости в потоке по условию неразрывности обратно пропорциональны площадям, то  (3,83) (3,83) (3,84) (3,84)Тогда  (3,85) (3,85)или  (3,86) (3,86)На основании расчета типовых технологических вариантов удаления продуктов перекачки определяются оптимальные размеры сливных патрубков, обеспечивающих допустимую скорость перемещения ремонтного блока. Выводы по разделу 1. Разработаны конструктивные схемы технических средств для локального внутритрубного ремонта трубопроводов. Обоснована возможность применения при их компоновке существующего технологического оборудования, в частности, установок ННБ, очистных поршней и внутренних центраторов. 2. Разработана методика определения положения ремонтной вставки и смещения от потери устойчивости штанг при установке ремонтных элементов в полости трубопровода. Получены аналитические зависимости расчёта смещения для различных вариантов крепления. Выявлено, что имеется соотношение диаметров штанг, при которых критическая длина имеет выраженный максимум, слабо зависящий от диаметра ремонтируемой трубы. Получены аналитические зависимости по расчету угловой ориентации внутренних ремонтных устройств. 3. Создана рабочая модель силового блока и проведены исследования геометрии деформируемых оболочек, моделирующих внутритрубные ремонтные элементы. Замеры на контрольных образцах показали расхождения между расчетными значениями перемещений колец и фактически наблюдаемыми при использовании схемы с раздельным приводом гидроцилиндров. Неравномерность деформации обусловлена неоднородностью материала колец, различиями в параметрах гидроцилиндров, в пределах заданных допусков и особенностями конструкции рабочих жимков. Максимальная разность сил, развиваемых гидроцилиндрами, составляла не более 0,5 % для цилиндров, изготовленных по 8-квалитету. Величина отклонения жимка зависит от числа рабочих жимков и для исследуемой модели силового блока при максимально возможном числе жимков 16 относительная погрешность формы не превышает 1 %. 4. Определены усилия, действующие на ремонтный блок в технологическом режиме «штанга-цикл» с учётом динамического сопротивления вытесняемого продукта и продуктов очистки полости трубопровода. Раздел 4. Разработка технологии ремонта трубопроводов длинномерными внутренними вставками 4.1. Основные технологические решения монтажа ремонтных вставок Процесс формирования нового (полиэтиленового) трубопровода внутри ремонтируемого по разработанной технологии заключается в следующем (рис.4.1).  Рис.4.1. Схема образования монтажного соединения: 1,4- полиэтиленовые вставки; 2- ремонтируемый (стальной) трубопровод; 3- элемент из СПФ С одной из сторон ремонтируемого участка обустраивается монтажная площадка и делается сечение трубопровода, через которое последовательно одна за другой подаются полимерные трубы (вставки) 1 и 4 (рис.4.1). Для образования герметичной непрерывной нитки они свариваются между собой. Для этого используется «элемент из сплава, обладающего эффектом памяти формы» (ЭСПФ) с нанесённым термосоставом, который обеспечивает соосное соединение полиэтиленовых труб и их сварку. |