диссертация. Разработка методов расчёта внутритрубных элементов для локального ремонта подводных переходов трубопроводов

Скачать 4.08 Mb. Скачать 4.08 Mb.

|

|

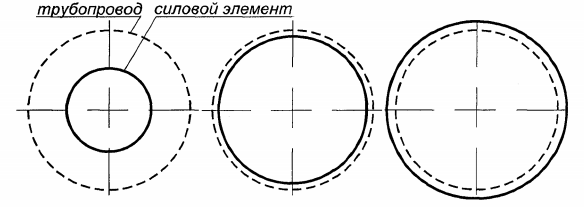

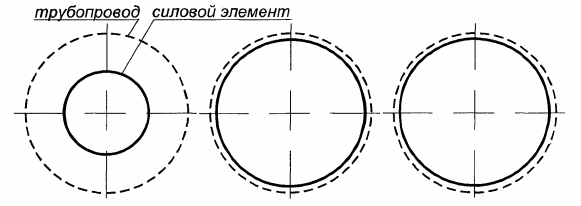

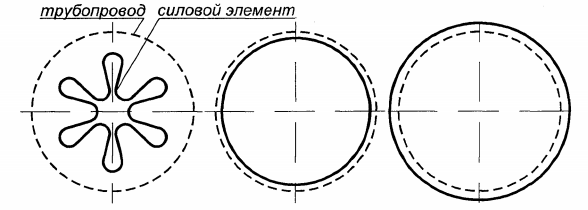

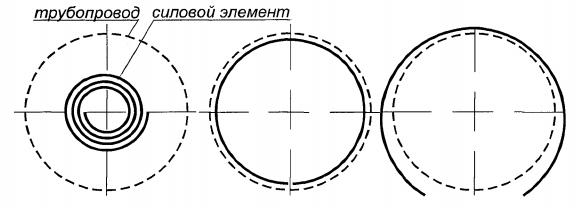

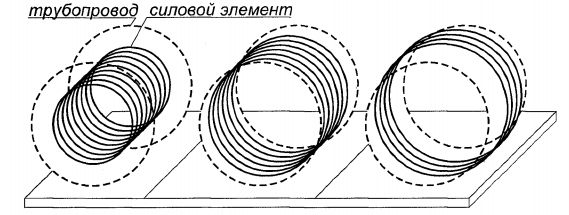

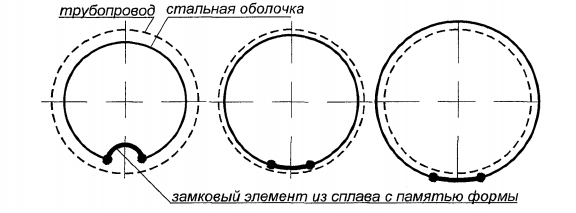

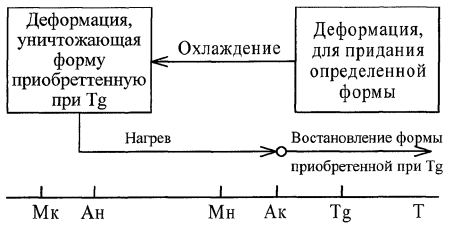

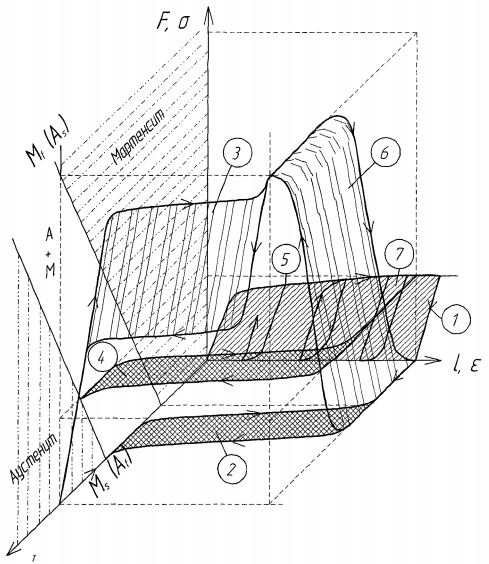

2.7 Внутритрубные ремонтные гильзы на основе сплавов с памятью формы Применение сплавов с памятью формы расширяет технологические возможности ремонта с помощью ремонтных гильз. На сегодняшний день известно достаточно много сплавов, обладающих эффектом памяти формы (СПФ). Наиболее технологичными являются сплавы на основе никеля и титана. Они способны восстанавливать исходную форму после деформации на величину до 20%, требуя при этом усилия всего 7 7 лишь 5-10*107 Па, сами же развивают до 100*107 Па. Эти сплавы проявляют эффект памяти при температурах от -250 до 500°С и полностью восстанавливают форму в интервале 5-100°С. После деформации практически любого вида они скачком восстанавливают форму при небольшом изменении температуры. Все это позволяет считать перспективным их применение в области внутритрубного ремонта трубопроводов. Гильзы из СПФ имеют возможность аккумулировать энергию деформации. Т.е. значительные усилия, необходимые для деформации ремонтного элемента, которые прикладываются к нему вне пределов рабочей ремонтной зоны, «приводятся» в действие вместе её установки, причём для «запуска» механизма обратной деформации требуется сравнительно небольшая энергия, необходимая для нагрева элемента до заданной температуры. Кроме того, при стеснённых условиях деформации, т.е. когда гильза из СПФ ограничена в изменениях своей формы внутренней поверхностью трубопровода, а конечные «запрограммированные» размеры больше внутреннего диаметра трубопровода, гильза садится на внутреннюю поверхность трубы с регулируемым натягом, что достичь при использовании обычной металлической гильзы, применяя пластические деформации, технологически чрезвычайно сложно. Усилия прижатия гильзы возрастают вплоть до появления пластической деформации в самой оболочке. Если учесть, что прочностные характеристики никилида титана сопоставимы по величине со сталью, усилия прижатия при установке оболочки в рабочее положение достаточны для герметизации ремонтируемого дефекта. Вместе с тем, при большой разнице диаметров существует опасность потери устойчивости оболочки с образованием внутренней гофры. Важным фактором, способствующим внедрению СПФ при ремонте трубопроводов, является возможность дистанционной низко-энергозатратной или полностью автономной установки внутритрубных элементов. Как указывалось выше, для срабатывания элемента СПФ требуется небольшое изменение температуры, т.е. необходимые энергозатраты незначительны по сравнению с энергией деформации, необходимой для установки элемента. В случае применения технологического оборудования с жесткой связью устанавливаемого ремонтного элемента и внешнего силового блока, использование СПФ позволяет отказаться от энергозатратного силового воздействия на гильзу для её деформации. Достаточно с помощью автономного разогрева или подачи теплоносителя в область гильзы из СПФ незначительно повысить температуру до порога срабатывания. Современный уровень развития СПФ позволяет получить материалы, обладающие всеми технологическими и конструкционными свойствами, необходимыми для создания работоспособных и надёжных внутритрубных ремонтных элементов. 2.7.1. Анализ технологических свойств и области применения материалов с памятью формы Феноменология эффекта памяти заключается в следующем. Материал в виде ленты, проволоки и т. п., обладающий эффектом запоминания формы, пластически деформируют при температуре деформации выше температуры прямого мартенситного превращения с целью придания ему определенной формы, затем охлаждают до температур, обеспечивающих протекание (полное или частичное) мартенситного превращения и деформируют в этой температурной области до получения начальной формы. При нагреве выше температуры обратного мартенситного превращения образец вновь восстанавливает форму, которая была ему придана при температуре Тд>Мн. Схематически этот эффект показан на рис. 2.20 ,[92].  Рис. 2.20. Схематическая интерпретация эффекта памяти формы Другой случай проявления эффекта памяти формы, - когда изделию придают требуемую форму в мартенситной области, затем нагревают его до аустенитного состояния и деформируют до получения первоначальной формы. При последующем охлаждении до мартенситного состояния изделие приобретает форму, приданную ему при Тд Мн, Мк - температуры начала и конца прямого мартенситного превращения; Ан, Ак - температуры начала и конца обратного мартенситного превращения; Tg - температура деформации. Эффект обратимой памяти проявляется в прямой зависимости формы образца от температурных условий. В этом случае форма заготовки как бы «следит» за температурой: при Т>Мн заготовка получает определенную форму, при охлаждении до температуры Т>Ан она приобретает начальную форму (как после деформации), а при последующем нагреве вновь приобретает форму, приданную при Т>Мн. При дальнейшем циклировании температуры эффект повторяется вновь. Эффект обратимой памяти в сплавах может наблюдаться многократно (например, для сплава Тi—55% N1 несколько миллионов циклов) без каких-либо заметных необратимых изменений в структуре и свойствах материала. Кинетика термоупругих мартенситных превращений следующая [4]: при охлаждении материала из аустенитного состояния при некоторой температуре Ms начинают образовываться кристаллы мартенсита охлаждения; его количество будет увеличиваться по мере дальнейшего охлаждения до температуры Mf когда весь объем материала испытывает превращение; ниже температуры Mf термодинамической устойчивости оказывается только мартенситная фаза. При нагревании мартенсит остается стабильным до температуры Аз и полностью превращается в аустенит при температуре Аf При этом происходит восстановление не только кристаллической структуры, но и соответствующих микро- и макродеформаций. Стимулом такого возврата являются мощные факторы химического характера. Однократный эффект памяти формы описывается кривой 1 (рис. 2,21.). Под «изменением формы подразумеваются любые деформации, в том числе не связанные с изменением формы тела, например при кручении проволоки. При исследовании механических свойств материалов с ЭПФ вводят температуру Md, ниже которой мартенсит может возникнуть не только вследствие понижения температуры, но и под действием механического напряжения (эффект пластичности превращения). Формирование кристаллов мартенсита напряжений происходит избирательно (по ориентациям), что определяет деформирование материала в сторону приложенного усилия, вследствие чего тело приобретает макроскопическую деформацию, связанную с мартенситной неупругостью.  Рис.2.21. Диаграмма проявления термоупругих мартенситных превращений Ниже температуры Md механические напряжения инициируют перестройку кристаллической решетки, действуя аналогично температурному фактору и приводя к образованию мартенсита напряжений. В этом случае после удаления нагрузки возможны три случая: 1) Td > Аf, возникший мартенсит является термодинамически абсолютно неустойчивым и превращается во время снятия нагрузки в аустенит, при этом приобретенная деформация полностью возвратиться (эффект псевдоупругости) (рис.2.21., кривая 3); 2) Аs < Тd < Af сверхупругий возврат деформации неполный и завершается только при последующем нагреве в интервале от Мd до Аf. Иными словами, материал частично демонстрирует эффект псевдоупругости, а частично ЭПФ; 3) Td < Аs мартенсит напряжений стабилен, разгрузка не сопровождается эффектом псевдоупругости и возвратить деформацию в данной ситуации можно двумя способами: - нагревом материала выше Ар, при этом возврат деформации будет обусловлен реализацией однократного ЭПФ; - нагружением в направлении, противоположном первоначальному, что повлечет обратную реакцию «мартенсит - аустенит». Данный процесс знакопеременного нагружения можно повторять многократно, при этом получающиеся семейства кривых "напряжение - деформация" будут напоминать петли магнитного гистерезиса. Такое механическое поведение (резиноподобный эффект) показано на рис. 2.21 (кривая 5). При циклическом нагреве и охлаждении в интервале Mf -Af материал начинает неограниченное число раз накапливать деформацию в цикле охлаждения и возвращать ее в цикле нагрева (эффект многократно обратимой памяти формы) рис. 2.21 (кривая 2). Обратимая деформация в этом случае в 5 - 10 раз меньше, чем при однократном ЭПФ, но гораздо больше обычной упругой деформации. Выделяют два типа многократно обратимой памяти формы: 1. Циклирование под напряжением (рис. 2.21, кривая 4). Материал предварительно нагружается при температуре Мs < Тd, но выше Мd. По мере охлаждения достигается температура Мs, при которой приложенных напряжений достаточно для формирования некоторого предпочтительно ориентированного варианта мартенсита напряжений, что, в свою очередь вызывает определенное изменение формы образца. Последуюпдий нагрев приводит к исчезновению мартенсита напряжений и следовательно, восстановлению исходной формы образца. Многократное термическое диклирование воспроизводит ситуацию заново. 2. Циклирование ЭПФ (рис. 2.21., кривая 7). В этом случае материал предварительно охлаждается до температуры Тd < Мf деформируется до образования преимущественно одной ориентировки мартенсита и нагревается до Td > Аf . Процедура повторяется несколько раз при сохранении одного и того же способа деформации. Подобная "тренировка" материала для образования мартенсита преимущественной ориентации может осуществляться двумя способами: - циклированием мартенсита охлаждения при температуре Тd < Mf с последующей деформацией мартенсита и его переориентацией в единый вариант; - циклированием мартенсита напряжений при Мs < Td < Мd, в этом случае изначально образуется единый вариант мартенсита выгодной ориентации. Другим характерным проявлением мартенситной неупругости является генерация-релаксация реактивных напряжений (рис. 2.21., кривая 6). Она возникает в случае, когда объект, деформированный по каналу мартенситной неупругости, фиксируется в жестком устройстве и далее подвергается нагреву выше температуры Af. В интервале температур Аs – Аf он мог бы восстановить приобретенную деформацию, но из-за стесненности со стороны устройства эта деформация должна перейти либо в упругую, либо в упругопластическую, а, следовательно, вызвать появление в материале механических напряжений. Их принято называть реактивными, поскольку они связаны с "реакцией" материапа. Данный эффект находит широкое применение в конструкциях различного рода установочных и соединительных деталей, а также разъемных соединениях. Сплавы на основе никелида титана с ЭПФ обладают высокой демпфируюпдей способностью, высокотехнологичны при изготовлении различных полуфабрикатов (пластины, проволока, пруток и т.д.), имеют высокую коррозионную стойкость которая превосходит многие легированные стали и приближается к титану. 2.7.2. Морфологический анализ конструкций внутритрубных ремонтных гильз Следует отметить, что корригируюш;ее усилие, достигаемое с помопдью элементов и конструкций из сплавов никелида титана, качественно отличается от усилий, которых можно было бы достигнуть с помопдью упругих стальных пластин и пружин, различных стяжек и растяжек. Упругая сталь, как и любая растяжка, дает максимальное усилие в крайней точке деформации. По мере уменьшения деформации упругое усилие непременно падает. Усилие, создаваемое металлом с памятью формы в процессе восстановления первоначальной формы, всегда постоянно на всех стадиях восстановления формы. Отметим также и то, что установка упругих элементов в достаточно стеснённых условиях весьма трудоемка, а зачастую и просто невозможна, тогда как элементы с памятью формы возможно установить практически в любой конфигурации за счет свойств пластичности. Конструктивное решение ремонтной гильзы определяется её функциональным назначением и технологическими возможностями применения данной конструкции. Ремонтные гильзы, использующие материалы с памятью формы, условно можно разделить на пять типов: 1) неразрывные цилиндрические оболочки, деформируемые по схеме «растяжение -сжатие» с постоянной кривизной по всему периметру оболочки (рис.2.22.а,б) 2) неразрывные цилиндрические оболочки, деформируемые по схеме предварительного гофрирования (рис. 2.22.в,г); 3) разрывные цилиндрические гильзы (рис.2.22.д) ; 4) спиральные гильзы (рис.2.22.е); 5) замковые, в которых рабочий элемент, выполненный из СПФ, при своём срабатывании переводит оболочку в рабочее положение (рис..2.22.ж). Гильза может быть выполнена полностью из сплава с памятью формы или частично, т.е. СПФ используется только в тех элементах конструкции, которые в процессе установки в рабочее положение должны деформироваться, используя свойство памяти формы. Так как стоимость СПФ достаточно велика, такой подход позволяет значительно снизить общие затраты на ремонт. При разработке конструкций гильз и анализе её деформации при процессе установки в рабочее положение, рассматривались три основные формы: - начальное положение, соответствующее форме оболочки до начала температурной деформации ( на рис 2.22- «начальная форма»); - конечное расчётное положение, т.е. форма, которую приняла бы оболочка, если бы отсутствовали любые ограничения перемещений при её деформации (на рис 2.26- «конечная расчётная форма»); - фактическое положение, т.е. то положение, которое занимает оболочка в полости трубы после установки в рабочее положение (на рис 2.22- «фактическое положение»).

Рис 2.22. Схема деформации внутренних гильз из материалов с памятью формы Необходимо иметь в виду, что в зависимости от «конечной расчётной формы» в «фактическом положении» оболочка может быть в напряжённом состоянии, т.е. установлена с натягом или в ненапряженном состоянии, когда внешний диаметр гильзы равен внутреннему диаметру трубопровода и контактное давление принимается равным нулю. При увеличении давления во внутренней полости (за счёт продукта перекачки) гильза начинает упруго деформироваться и, в свою очередь, оказывать на трубу контактное давление. Реализация конструкции гильз первого типа (деформация «растяжениесжатие») (рис.2.22) связана с большими технологическими сложностями, т.к. предварительное деформирование предполагает изменение диаметра гильзы с большего на меньший, что приводит к потере устойчивости формы. При небольших же деформациях, без потери устойчивости оболочки, не обеспечивается необходимый межтрубный зазор для транспортировки по внутренней полости трубопровода. Принцип действия гильз второго типа (рис.2.22, в,г ) построен на деформации изгиба. Как было показано выше, гофрирование оболочки позволяет значительно уменьшить её внешние габариты и обеспечить доставку к месту установки. Необходимо отметить, что усилия, развиваемые при такой схеме деформации оболочки, значительно меньше, чем у гильз первого типа, и зависят от размера и количества гофр. Вместе с тем, как показывает анализ технологических свойств, данная конструкция многофункциональна и удовлетворяет большинству требованиям, предъявляемым к внутритрубным ремонтным элементам. Разрывные гильзы (рис.2.22, д) выполняют только изолирующие функции и требуют при установке определённой пространственной ориентации, т.к. разрыв оболочки должен находиться в верхнем сегменте сечения трубопровода. Так как конечная расчётная форма может устанавливаться произвольно, в разрывных гильзах в широких пределах можно регулировать усилия прижима к внутренней поверхности трубопровода и надёжно удерживать гильзу в рабочем положении за счёт сил трения. Гильза прижимается к внутренней поверхности трубы в зоне возможного дефекта. Величина давления со стороны гильзы зависит от «конечной расчётной формы» и определяется её возможной деформацией в упругой области. Начальная форма разрывной гильзы не имеет существенного значения, так как в рассматриваемом диапазоне диаметров и толщин стенки гильз величина относительной деформации меньше пороговой (8%), необходимой для полного восстановления первоначальной формы оболочки из СНФ. Таким образом, к конструкции разрывной гильзы предъявляются следующие требования: - величина относительной деформации при переходе из «начальной формы» в «конечную расчётную форму» не должно превышать 8%; - величина относительной деформации в «фактическом положении» по отношению к «конечной расчётной форме» должна лежать в упругой области; Так как «конечная расчётная форма» формируется в области пластической деформации, распределение контактных давлений в «фактическом положении» разрывной гильзы в трубе можно регулировать по всему периметру. Спиральные гильзы (рис.2.22, е) по аналогии с пружинами имеют обратно пропорциональную зависимость между длиной и диаметром. В силу конструкционных особенностей при их срабатывании образуется большое количество пар трения скольжения как между витками гильзы, так и между собственно гильзой и оболочкой покрытия. Область их применения ограничена формообразованием сплошных тонкостенных цилиндрических оболочек с малым модулем упругости. Замковые гильзы (рис.2.22, ж) могут быть выполнены по различным конструкционным схемам, но общий принцип работы заключается в срабатывании рабочего элемента из СПФ и «расклинивании» стальной оболочки во внутренней полости трубопровода. | |||||||||||||||||||||||||||||||||