диссертация. Разработка методов расчёта внутритрубных элементов для локального ремонта подводных переходов трубопроводов

Скачать 4.08 Mb. Скачать 4.08 Mb.

|

|

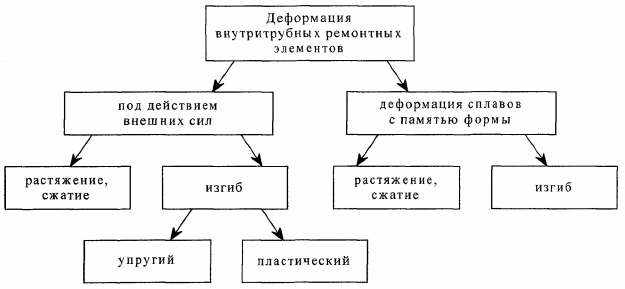

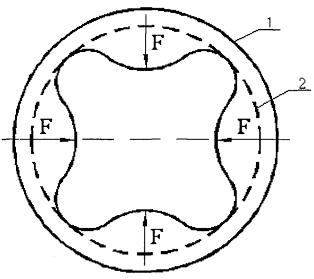

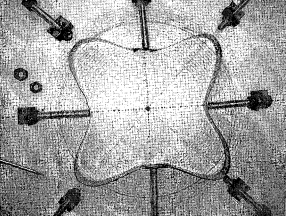

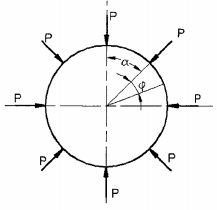

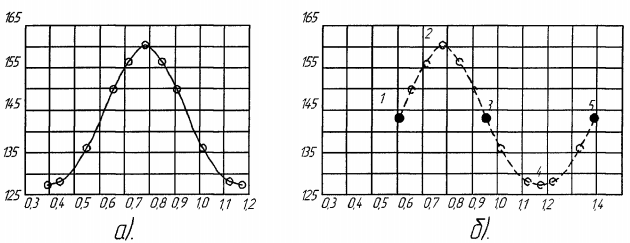

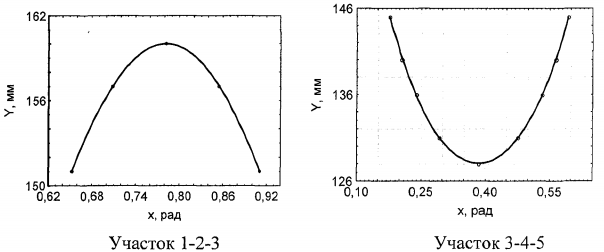

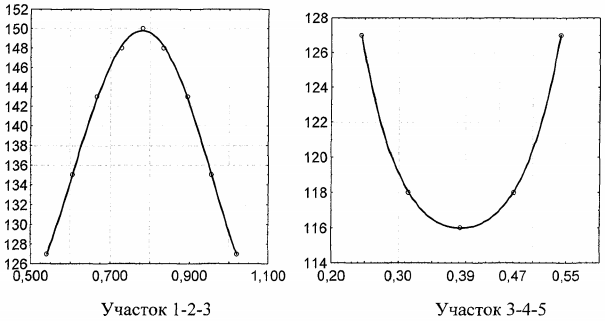

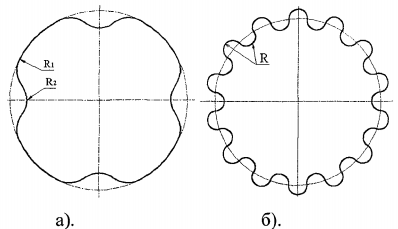

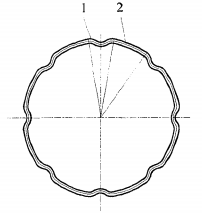

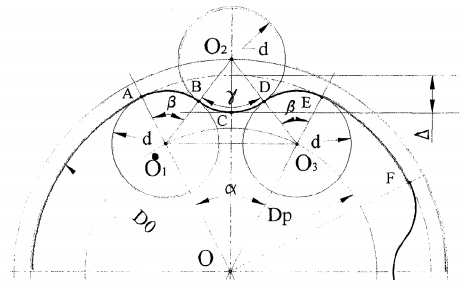

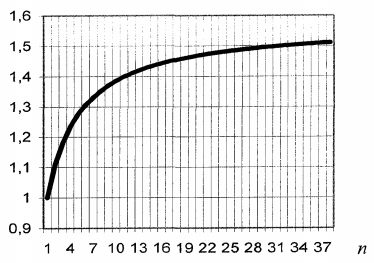

2.4. Упругие внутритрубные ремонтные гильзы Общее условие установки ремонтных гильз в рабочее положение состоит в следующем - для доставки гильзы к месту установки в зону дефекта её необходимо предварительно деформировать в поперечной плоскости. Это уменьшает габариты в поперечном сечении и даёт возможность перемещать её по внутренней полости трубы к месту монтажа. По принципу работы ВРЭ, в зависимости от материала и степени деформации делятся на упругодеформируемые, пластическидеформируемые и использующие для трансформации эффект памяти формы (рис.2.8).  Рис. 2.8. Виды деформации при работе ВРЭ Упругодеформируемые элементы представляют собой цилиндрические тонкостенные оболочки, изготовленные из высоколегированных сталей и имеющих большую зону упругой деформации при изменении формы. Изменение формы поперечного сечения оболочки происходит за счёт приложения внешней осесимметричной нагрузки, распределённой вдоль образующих цилиндрической поверхности. За счёт образования гофр её размеры в поперечном сечении уменьшаются, и она может проходить по внутренней полости трубы к месту установки (рис.2.9). При снятии внешних сил гильза принимает первоначальную цилиндрическую форму, т.е. «срабатывает» и плотно прижимается к внутренней поверхности трубы в зоне дефекта.  Рис. 2.9. «Упругодеформированная» оболочка 1- начальный диаметр; 2-конечный диаметр Установка упругих гильз может быть осуществлена с натягом. В этом случае внешний диаметр гильзы в свободном состоянии должен быть несколько больше внутреннего диаметра ремонтируемого трубопровода, и гильза при «срабатывании» плотно, с внутренними сжимающими напряжениями, устанавливается в рабочее положение. Такая схема за счёт контактных давлений обеспечивает хорошую герметизацию зоны дефекта и необходимое сопротивление гильзы на сдвиг. При большой разнице указанных диаметров оболочка при «срабатывании» может потерять устойчивость с образованием внутренней гофры. При равенстве диаметров или их отрицательной разнице для закрепления гильзы в рабочем положении необходимо применение клеевых составов или промежуточных внешних покрытий. При деформации упругих оболочек, моделирующих реальные ремонтные конструкции, необходимо соблюдение следующих условий: 1, Силовая схема должна позволять деформировать оболочку до габаритов меньше исходных для создания технологического зазора между ремонтной гильзой и внутренней поверхностью ремонтируемого трубопровода; 2. Напряжения деформированной оболочки по всему контуру не должны превышать значений, соответствующих переходу в зону пластической деформации, т.е. оболочка должна работать в области упругой деформации и после снятия нагрузки полностью восстанавливать первоначальную форму. Эти требования обусловлены технологической схемой транспортировки и установки ремонтной гильзы в рабочее положение. Силовая схема определяет форму сечения деформированной оболочки. При этом радиус окружности, описывающей в сечении фигуру, полученную после деформации, может быть как больше первоначального радиуса окружности оболочки, так и меньше его. Так, например, приложение двух симметричных сил всегда увеличивает внешние габариты деформированной оболочки по сравнению с первоначальными, а при деформации тремя силами, при условии постоянства кривизны сечения деформированной оболочки, внешние габариты равны диаметру первоначальной окружности. В реальных условиях форма сечения описывается уравнением упругой линии с различной кривизной по контуру (как положительной, так и отрицательной) и получить сечение, имеющее постоянную кривизну (с переменой знака) в области упругой деформации при такой схеме нагружения невозможно. Как показывает эксперимент, для уменьшения внешних габаритов оболочки по сравнению с первоначальными необходимо приложить к оболочке четыре и более симметрично расположенные сосредоточенные силы. При нагружении оболочки внешними силами её отклонение от первоначальной формы, а соответственно и величина перемещений точек оболочки отличаются от толщины стенки на порядки и, как показывает оценка, основными в данном случае являются изгибные напряжения, а остальными, с достаточной степенью точности, можно пренебречь. При больших деформациях в сечении появляются пластические зоны и получение аналитических выражений для расчёта формы оболочки становится невозможным. С учётом этого исследование формообразования упругодеформированных гильз проводилось экспериментально в следующей последовательности: 1. Выбор силовой схемы нагружения - вида симметрии и числа жимков исходя из диаметра и толщины стенок оболочки; 2. Определение минимального радиуса наконечников жимков, по условию упругой деформации в зоне контакта «наконечникоболочка»; 3. Деформирование образца; 4. Определение координат сечения оболочки; 5. Аппроксимация формы сечения аналитическими функциями; 6. Оценка изгибных напряжений по текущей кривизне оболочки; 7. Проведение пошаговой деформации оболочки в соответствии с пунктами №3-6 до достижения технологически требуемых размеров (на всех этапах напряжения в оболочке должны оставаться в зоне упругой деформации). 2.5. Исследование деформации упругого ремонтного элемента на «плоской модели сечения» Определение геометрических параметров оболочки при её осесимметричной деформации внешними силами проводилось на стенде «плоская модель сечения», где распределённая по образующей нагрузка, действующая в реальной конструкции, моделировалась сосредоточенными силами в сечении оболочки [7]. При этом достигалось геометрическое подобие с реальной ремонтной гильзой. Стенд смонтирован на плоской плите, к которой крепятся упоры со шпильками, на концах которых установлены наконечники с радиусом, соответствующим минимальному радиусу упругого изгиба исследуемой оболочки. При синхронном ввинчивании шпилек в упоры они деформируют оболочку, как показано на рис. 2.11.  Рис. 2.10. Стенд для определения геометрии оболочки Количество упоров при моделировании формообразования изменялось от четырёх до восьми. При этом особый интерес представляют переходные сечения оболочки, при которых наблюдаются участки как упругодеформированные, так и пластически деформированные.  Рис. 2.11. Деформация оболочек Для определения радиусов изгиба применена следующая методика. Деформация оболочки из нержавеющей стали проводилась на фоне разлинованной сетки. Контуры одной из гофр обводились, и на полученной линии наносились точки. Полярные координаты вводились в программный комплекс Statistica и по этим точкам строился полином. Если гофра располагается несимметрично относительно оси Y, а повернута относительно нее на некоторый угол ρ, то координатные оси поворачивались на этот угол таким образом, чтобы гофра стала симметричной относительно оси Y, а новые координаты определялись по формуле  (2.7) (2.7) где х,у - точки в исходной системе координат,  - координаты в повернутой на угол - координаты в повернутой на угол  системе. системе.Возможности программы позволяют определять коэффициенты полинома. Полученное уравнение есть функция координат кривой, описывающей линию гофры. Зная эту функцию, можно определить радиусы кривизны по формуле  (2.8) (2.8)По радиусу кривизны оболочки определяется деформация наружных слоев материала оболочки по формуле  (2.9) (2.9)По диаграмме растяжения-сжатия используемой стали через относительную деформацию определяются напряжения, а также устанавливаются пластически деформированные и упругодеформированные участки. Исследовалась геометрия оболочек и их деформация в зависимости от количества точек приложения сил и величины перемещения соответствующих участков. Далее приведены результаты по оболочкам диаметром 340 мм и толщиной стенки  и и  мм. При этом силы прикладывались симметрично от мм. При этом силы прикладывались симметрично от  до до  точек. точек. Рис. 2.12 Схема нагружения оболочки При анализе кривизны гофра разбивалась на две зоны (1-2-3 и 3-4-5 рис. 2.13), каждая из которых аппроксимируется своим полиномом. Такая разбивка обусловлена тем, что гофра на участке в окрестности точки 3 имеет нулевую кривизну.  Рис. 2.13. Преобразование гофры: а) исходная форма, б) преобразованная форма Для проверки определялась длина гофры, для чего суммировались длины участков 1-2-3 и 3-4-5, т.е.  (2.10) (2.10)Затем длина одной гофры / умножалась на их количество г и полученная величина сравнивалась с фактической длиной окружности оболочки. Расхождение не превышало 2,5 %. В результате проведенных экспериментов были получены данные о геометрии оболочек, распределении напряжений и положении участков упругой и пластической деформации в зависимости от толтцины оболочки и её начального диаметра. Использование данной методики позволяет прогнозировать поведение ремонтной гильзы при снятии с неё нагрузок во время установки в рабочее положение и оценить остаточные деформации при разных схемах нагружения. Ниже показано применение данной методики на примере расчета гофры при симметричной нагрузке в четырех точках. Величина смещения участков оболочки, к которым прикладывались усилия, в данной схеме нагружения равнялась 41 и 52 мм. При этом наблюдалось уменьшение диаметра описанной окружности на 20 и на 38 мм соответственно (смещение наружных вершин гофр внутрь на 10 и 19 мм). Пример анализа результатов эксперимента с величиной смещения участков оболочки, к которым прикладывались усилия, на 41 мм приведены ниже  Рис. 2.14. Аппроксимация формы гофры по участкам Уравнение для участка 1-2-3  (2.11) (2.11)Уравнение для участка 3-4-5  (2.12) (2.12)На рис.2.15. приведены результаты эксперимента при величине смещения участков оболочки на 52 мм.  Рис. 2.15. Аппроксимация формы гофры по частям Уравнение для участка 1-2-3  (2.13) (2.13)Уравнение для участка 3-4-5  (2.14) (2.14)По итогам экспериментально-аналитических исследований получены данные о геометрии оболочки, распределении напряжений и положении участков упругой и пластической деформации, позволяющие прогнозировать поведение ремонтной гильзы при снятии с неё нагрузок во время установки в рабочее положение. 2.6. Разработка методов расчета конструктивных параметров пластическидеформированных ремонтных гильз Стенки пластическидеформированных гофрированных гильз деформируются не на растяжение, как например, в случае ремонтных гильз фирмы Link-Pipe, а на изгиб, что снижает остаточные напряжения в слое покрытия и повышает герметичность конструкции. В отличие от гильз, работаюш;их на растяжение, геометрические размеры и форму данных гильз можно подобрать таким образом, чтобы после ее деформации оставался небольшой натяг в сторону стенки ремонтируемой трубы, что обеспечивает дополнительное поджатие слоя герметика и увеличение герметичности конструкции. В «транспортном» положении, когда гильза перемещается по внутреннему пространству ремонтируемого трубопровода, гофрообразные конструкции имеют значительно меньший диаметр, чем проходное сечение трубопровода. Это обеспечивает проход по участкам меньшего радиуса кривизны по сравнению с гильзами, деформируемыми по схеме «растяжение-сжатие».  Рис. 2.16. Схемы возможного гофрообразования: а) оболочка с участками разной кривизны,  б) все участки оболочки имеют одинаковый радиус кривизны Возможно применение двух различных схем гофрирования оболочек - с переменной кривизной по периметру сечения (рис. 2.16. а) и с постоянной кривизной (рис. 2.16, б). Заготовкой для металлической гильзы служит металлический лист или цилиндрическая обечайка [7]. Обозначив относительную деформацию граничных слоев пластины  , имеем , имеем (2.15) (2.15)где d - диаметр средней окружности;  - диаметр окружности внутренних слоев. - диаметр окружности внутренних слоев.Так как  (2.16) (2.16)где  - толщина пластины, то выражение (3.26) имеет вид - толщина пластины, то выражение (3.26) имеет вид (2.17) (2.17)Гофрированную оболочку можно условно разбить на две зоны: 1 и 2, имеющие различную кривизну (рис 2.17).  Рис. 2.17. Зоны гофрированной оболочки  Рис. 2.18. Расчетная схема d - диаметр изгиба 1 зоны;  - 3 - центры окружностей изгиба; - 3 - центры окружностей изгиба; - прогиб гофры относительно окружности D0; D0 - диаметр окружности на которой располагается средняя линия 2 зоны; Dр - диаметр расположения центров окружностей изгиба. - прогиб гофры относительно окружности D0; D0 - диаметр окружности на которой располагается средняя линия 2 зоны; Dр - диаметр расположения центров окружностей изгиба.Рассмотрим связь между внешними габаритными размерами оболочки и ее допустимой деформацией. В зоне АЕ примем постоянную кривизну, что соответствует постоянной относительной деформации оболочки. Расчетная схема соответствующая этим условиям приведена на рисунке 2.18. Используя известные геометрические зависимости и проведя соответствующие преобразования получаем выражения для основных геометрических параметров сечения, в частности:  (2.18) (2.18)Обозначив длину дуги ЕF через Ld, a z- число гофр получим.  (2.19) (2.19)После выправления гофр оболочка примет форму кольца, диаметр средней линии которого обозначим через 01, причем  (2.20) (2.20)Относительное увеличение диаметра средней линии составит  (2.21) (2.21)или с учетом формул (2.19) и (2.20)  (2.22) (2.22)С ростом величины прогиба гофры  конечный диаметр D1 при прочих равных условиях будет увеличиваться. Прогиб гофры конечный диаметр D1 при прочих равных условиях будет увеличиваться. Прогиб гофры  может быть равен допустимому диаметру изгиба d., а при может быть равен допустимому диаметру изгиба d., а при  > d гофра может иметь участки с нулевой кривизной. При этом разница между конечным и начальным радиусом начинает интенсивно увеличиваться > d гофра может иметь участки с нулевой кривизной. При этом разница между конечным и начальным радиусом начинает интенсивно увеличиватьсяПри условии  = d максимальное число гофр также ограничено и должно быть меньше, чем = d максимальное число гофр также ограничено и должно быть меньше, чем  . Если задать допустимую относительную деформацию материала металлического слоя гильзы . Если задать допустимую относительную деформацию материала металлического слоя гильзы  , то, зная , то, зная  , D0 можно определить , D0 можно определить  (относительное увеличение диаметра средней линии гильзы), а также конечный диаметр гильзы в «расправленном состоянии». (относительное увеличение диаметра средней линии гильзы), а также конечный диаметр гильзы в «расправленном состоянии».Межтрубный зазор при трансформации гофрированной оболочки с постоянной кривизной из начального состояния, характеризуемого радиусом описанной окружности  , а конечное - с радиусом , а конечное - с радиусом  , определяется изменением длины окружности , определяется изменением длины окружности  . Как показывают расчёты, изменение радиуса окружности . Как показывают расчёты, изменение радиуса окружности  при увеличении её длины на величину при увеличении её длины на величину  не зависит от радиуса и определяется только изменением длины окружности (2.23) не зависит от радиуса и определяется только изменением длины окружности (2.23) (2.23) (2.23)где  - начальный радиус оболочки, - начальный радиус оболочки,  - конечный радиус, - конечный радиус,  - межтрубный зазор, - межтрубный зазор,  - увеличение длины описанной окружности. - увеличение длины описанной окружности.Таким образом, при расчёте конечных размеров оболочки необходимо определить приращение длины окружности от «спрямления» гофр. Если принять во внимание, что конечный диаметр оболочки из условия нулевых контактных давлений должен быть равен внутреннему диаметру ремонтируемой трубы, то определение зазора сводится к определению разности длины гофр и соответствующего им участка окружности. Условиями, при которых реализуется модель гофрирования, являются: - постоянная кривизна по всему периметру сечения гильзы; - сумма центральных углов смежных гофр равна 360°; - центры радиусов кривизны деформированной оболочки расположены в вершинах правильных п- угольников. Количество гофр при такой расчётной модели теоретически может изменяться от трёх до бесконечности. Но т.к, деформация оболочки не должна Гфевьш1ать заданного значения  максимальное число гофр ограничивается толщиной оболочки максимальное число гофр ограничивается толщиной оболочки  , а радиус кривизны гофр г в этом случае не должен быть меньше: , а радиус кривизны гофр г в этом случае не должен быть меньше: (2.24) (2.24)При n=3 конечный диаметр цилиндрической оболочки после трансформации равен начальному, рассчитываемому как диаметр описанной окружности по крайним точкам сечения деформированной гильзы, т.е. зазор после срабатывания равен нулю, а  . .Так как в соответствии с проведенными выкладками соответствующие значения радиусов равны  (2.25) (2.25)и дальнейшее увеличение числа гофр при одновременном уменьшении их радиуса кривизны приводит к росту отношения  (рис.2.19). (рис.2.19).В пределе  максимально возможное увеличение радиуса деформированной оболочки при её трансформации по данной расчётной схеме максимально возможное увеличение радиуса деформированной оболочки при её трансформации по данной расчётной схеме (2.26) (2.26)Последовательность операций при определении межтрубного зазора h по расчетной схеме с постоянной кривизной начальной формы для заданных значений конечного радиуса  и толщины цилиндрической оболочки и толщины цилиндрической оболочки  следующая: следующая:  Рис. 2.19. Зависимости  от числа гофр n от числа гофр n1. Определяется минимальный радиус кривизны r при заданной начальной деформации оболочки  : : (2.27) (2.27)2. Определяется количество гофр n  (2.28) (2.28)(п округляется до целочисленного значения в меньшую сторону). 3. Вычисляется фактический радиус кривизны r по целочисленному значению n:  (2.47) (2.47)4. Рассчитывается фактическая относительная деформация:  (2.29) (2.29)5. Определяется межтрубный зазор h:  (2.30) (2.30)6. Определяется описанный радиус начально-деформированной оболочки:  (2.30) (2.30) |