диссертация. Разработка методов расчёта внутритрубных элементов для локального ремонта подводных переходов трубопроводов

Скачать 4.08 Mb. Скачать 4.08 Mb.

|

|

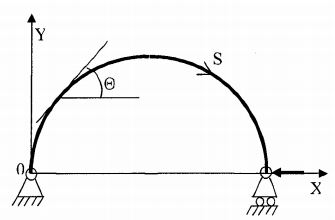

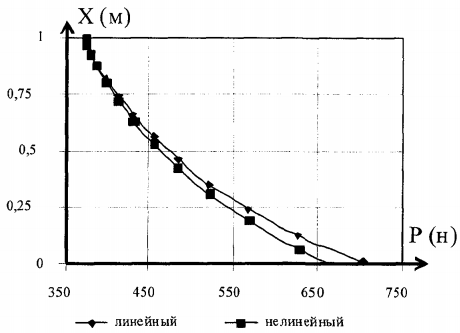

2.8 Моделирование деформации цилиндрической спиральной гильзы Для определения основных технологических и конструкционных параметров цилиндрической спиральной гильзы необходимо исследовать механизм её деформации при переходе с одного диаметра на другой, при условии одновременной и равномерной деформации по всей длине спирали 93,126]. При этом происходит изменение кривизны и взаимное перемещение витков в каждом элементе конструкции. Все элементы конструкции работают при этом только на изгиб. Так как геометрические характеристики поперечного сечения профиля спирали при деформации на изгиб не изменяются, то увеличение диаметра спиральной гильзы приводит к скольжению витков относительно друг друга. При этом величина относительных перемещений элементов спирали определяется принятой моделью деформации. Рассмотрим деформацию спирали при равномерном увеличении её диаметра от начального значения dH до конечного dk при срабатывании СПФ. Длина окружности витка при этом увеличится на величину  : : (2.42) (2.42)Так как деформация спирали происходит равномерно по всей её длине, относительное перемещение любого из смежных сечений рабочего профиля при увеличении длины окружности на  будет равно половине этого приращения, то есть будет равно половине этого приращения, то есть  . Новое количество витков определится как: . Новое количество витков определится как: (2.43) (2.43)где  - конечное количество витков спирали после срабатывания СПФ, - конечное количество витков спирали после срабатывания СПФ,  -начальное количество витков. -начальное количество витков. Изменение длины гильзы не зависит от ширины сечения профиля и рассчитывается аналогично (2.43):  (2.44) (2.44)Усилие, развиваемое при срабатывании спирали, зависит от её диаметра 6 и осевых моментов инерции профиля сечения Jx. В общем случае отношение напряжений, а соответственно и развиваемых при трансформации усилий для гильз одного диаметра, определяется отношением моментов инерции их профилей сеченияJx . Таким образом, при сравнении проволочной гильзы из круглого прутка (Jx=  ) и с прямоугольным профилем тех же габаритных размеров (Jx =bh3 /12) соотношение развиваемых усилий будет равно 1:5,3. ) и с прямоугольным профилем тех же габаритных размеров (Jx =bh3 /12) соотношение развиваемых усилий будет равно 1:5,3.Спиральные герметизирующие гильзы из круглого прутка или изготовленные на основе проволоки с прямоугольным сечением, несмотря на их высокую технологичность при изготовлении, имеют намного меньшую эффективность по сравнению с гофрированными гильзами, равно как и построенных по схеме деформации «растяжение -сжатие». 2.9 Разработка методики расчёта силовых замковых элементов. Как было сказано выше, замковые гильзы могут быть выполнены по различным конструкционным схемам, но общий принцип работы заключается в срабатывании рабочего элемента из СПФ и «расклинивании» стальной оболочки во внутренней полости трубопровода.  Рис.2.30. Схема замка При этом необходимо определить зависимость сжимающей силы р от расстояния между концами рабочего элемента (рис.2.30). Упругая деформация СПФ может достигать 10%, однако зависимость напряжений  от деформаций от деформаций  при этом нелинейная [144]. Обычно в таких случаях зависимость при этом нелинейная [144]. Обычно в таких случаях зависимость  берется в виде берется в виде  причем причем  . Такая же зависимость часто используется в теории малых упругопластических деформаций для аппроксимации зависимости интенсивности напряжений от интенсивности деформаций [53]. . Такая же зависимость часто используется в теории малых упругопластических деформаций для аппроксимации зависимости интенсивности напряжений от интенсивности деформаций [53].Недостатком такой аппроксимации является то, что  при при , тогда как в действительности , тогда как в действительности  при при  , где Е - модуль упругости материала. Кроме того, такая зависимость непосредственно может быть использована только при , где Е - модуль упругости материала. Кроме того, такая зависимость непосредственно может быть использована только при  , поэтому в процессе решения необходимо следить за знаком , поэтому в процессе решения необходимо следить за знаком  . .Более универсальной и свободной от указанных выше недостатков является зависимость вида  (2.45) (2.45)Коэффициенты  и и  можно определить из реальной диаграммы деформирования материала. можно определить из реальной диаграммы деформирования материала.При использовании зависимости вида (2.45) удается получить аналитическое решение даже для геометрически нелинейной задачи, если пренебречь распределенными нагрузками и осевой деформацией стержня. В этом случае уравнение равновесия стержня имеет вид (эластика Эйлера, [70]) M=-p*y (2.46) Здесь М - внутренний изгибающий момент, р - сжимающая сила, у - координата ( рис. 2.30).  , (2.47) , (2.47) (2.48) (2.48)h, b - толщина и ширина стержня,  - деформация слоя на расстоянии х от осевой линии, - деформация слоя на расстоянии х от осевой линии,  - кривизна оси стержня, - кривизна оси стержня,  - угол поворота оси, s - продольная координата вдоль оси, начало отсчета на левом конце стержня. - угол поворота оси, s - продольная координата вдоль оси, начало отсчета на левом конце стержня. С учетом (2.48) находим момент:  (2.49) (2.49)Подставляем выражения (2.48) и (2.49) в (2.46):  Полученное уравнение решается по той же схеме, что и для линейного материала в работе [70]. Продифференцируем по з и учтем, что dy/ds=sin  , тогда , тогда (2.50) (2.50)Перейдем от дифференцирования по s к дифференцированию по  : : ; ; Уравнение (2.50) примет вид  Интегрируем по   Определим c1 из условия  при s = 0, получим при s = 0, получим  , где , где  - угол поворота оси стержня в точке s=0. Подставляем в предыдущее выражение и получим: - угол поворота оси стержня в точке s=0. Подставляем в предыдущее выражение и получим: Peшaeм полученное биквадратное уравнение, находим  Если в полученном выражении взять знак “+”, ни при каких значениях  кривизна æ не может быть равной 0. Значит надо взять знак “-“ тогда получим кривизна æ не может быть равной 0. Значит надо взять знак “-“ тогда получим здесь  (2.51) (2.51)Находим æ  (2.52) (2.52)Отсюда  Сделаем замену  (2.53) (2.53)Если  меняется от 0 до меняется от 0 до  , то , то  меняется от 0 до меняется от 0 до . Находим . Находим  Подставляем в выражение для ds:  (2.54) (2.54)Домножим числитель и знаменатель на  тогда с учетом (2.51) получим тогда с учетом (2.51) получим  (2.55) (2.55)Проинтегрируем по s от 0 до l/2, при этом  меняется от меняется от  /2 до 0: /2 до 0: (2.56) (2.56)Полученное выражение можно рассматривать как уравнение для определения р по заданному значении Эо или наоборот - определения 0о по заданному значению р. При D3 = 0 полученное выражение совпадает с аналогичным выражением для линейно-упругого материала [70]. Кроме определения сжимающей силы р, необходимо определить максимальную деформацию в стержне и перемещение правого конца. Максимальная деформация изгиба достигается на лицевых поверхностях стержня при z = ±h/2:  (2.57) (2.57)Из (2,68) находим  Максимальное значение изгибной деформации будет при   (2.58) (2.58)При известных р и  из (2.58) и (2.57) можно определить из (2.58) и (2.57) можно определить  . .Определение координаты у точек стержня. Имеем  с учетом выражения (2.53) получим  Тогда  Отсюда находим y(  ). Так как у(π/2)=0, то ). Так как у(π/2)=0, то (2.59) (2.59)Определение координаты х точек стержня. Имеем  Определим  с учетом (2.53). с учетом (2.53). Тогда  Интегрируем и находим х(  ). Так как х(π/2)=0, то ). Так как х(π/2)=0, то  (2.60) (2.60)Полученные выражения (2.56), (2.57), (2.58), (2,59) и (2.60) дают полное решение поставленной задачи. В соответствии с полученными выкладками последовательность расчёта следуюш,ая: Задаем значение  - угла поворота оси стержня в точке s = 0. По физическому смыслу задачи - угла поворота оси стержня в точке s = 0. По физическому смыслу задачи  . Причем . Причем  при при  , где , где  – Эйлерова критическая сила, – Эйлерова критическая сила,  . . Для заданного значения  из (2.56) находим р. Уравнение (2.56) решается численно методом хорд. В качестве начального приближения берется значение р, определенное из решения аналогичной задачи для линейноупругого материала при таком же из (2.56) находим р. Уравнение (2.56) решается численно методом хорд. В качестве начального приближения берется значение р, определенное из решения аналогичной задачи для линейноупругого материала при таком же  . В решенных задачах для получения . В решенных задачах для получениярешения с 5-тью верными цифрами требовалось не более 5 итераций. Интеграл в (2.56) вычисляется по квадратурной формуле Гаусса.  Рис.2.31 Зависимость расстояния X концов замка из СПФ отсжимающей силы Р. По (2.60) находим координату х правого конца стержня. Интегралы в (2.60) также вычисляются по квадратурной формуле Гаусса. По условию задачи должно быть x > 0, поэтому как только координата х станет меньше О, решение прекращаем. Найденные значения р и х являются решением поставленной задачи. Для контроля по (2.57) и (2.58) находим  . Найденное значение . Найденное значение  не должно превышать допустимой для данного материала величины. не должно превышать допустимой для данного материала величины.Выше приведено решение для стержня прямоугольного сечения h=4 мм, b = 40 мм, l = 1 м. Параметры Е1 и Е3, определенные по данным работы [144], равны: Е1=1,1*104 МПа, Е3=9,6*105 МПа. На рис. 2.31 показаны графики зависимости расстояния X между концами стержня от сжимающей силы р для линейно- и нелинейно-упругого материала. Выводы по разделу 1. Разработаны новые методы внутритрубного дистанционного ремонта ГШ трубопроводов, позволяющие перевести часть энергозатратных внутритрубных монтажных операций в разряд подготовительных и вынести их выполнение в базовые условия, что, в свою очередь, существенно повышает уровень автономности ремонта и снимает существующие технологические ограничения на положение и протяженность ремонтируемых участков. 2. Определены области допустимых изменений и назначены ограничения на основные конструкционные параметры внутритрубных ремонтных элементов исходя из обеспечения их работоспособности и сохранения эксплуатационных и технологических свойств ремонтируемых трубопроводов. 3. Получены аналитические зависимости для расчета геометрических параметров гофрированных ремонтных гильз в области пластических деформаций. Установлены предельные размеры гильз с постоянной кривизной гофр. 4. Экспериментально-аналитическим путем, на плоской модели, получены данные о геометрии деформированных оболочек, распределении напряжений и положении участков упругой и пластической деформации, позволяющие прогнозировать поведение ремонтной гильзы при снятии с неё нагрузок во время установки в рабочее положение, а также оценить остаточные деформации при различных схемах нагружения. 5. Проведен анализ технологических свойств и области возможного применения для внутритрубного ремонта трубопроводов материалов с памятью формы. Показано, что из СПФ никелид титана по своим физикомеханическим свойствам в наибольшей степени соответствует требованиям, предъявляемым к материалам конструкций внутритрубных ремонтных гильз. 6. Предложена типология внутритрубных ремонтных гильз из материалов с памятью формы. Обоснованы технологические требования и разработаны основные конструктивные решения внутритрубных ремонтных элементов из СПФ. 7. Экспериментально получены данные по деформации образцов из никилида титана на установке «плоская модель трубопровода». Определены контактные давления, возникающие при деформации образцов, имитирующих ремонтные гильзы. Показано, что усилий, возникающих при деформации гильзы, достаточно для её установки в проектное положение. 8. Разработана методика расчёта замковых элементов из сплавов с памятью формы для составных ремонтных гильз. Раздел 3. Разработка конструктивных решений и методов расчета основных параметров оборудования для ремонта трубопроводов внутренними гильзами. 3.1. Обоснование состава ремонтного комплекса На основании анализа существующей техники в качестве базового варианта оборудования для внутритрубного ремонта промысловых трубопроводов приняты установки наклонно-направленного бурения. Существующие установки ННБ имеют длину рабочих штанг до двух километров и развивают усилия подачи до 7000 кН. Это позволяет использовать их в качестве системы перемещения выносного ремонтного блока в зону дефекта. Кроме того, наличие полых штанг и насосного оборудования, входящего в состав установок, позволяют подавать в силовой блок под давлением жидкость, энергия которой достаточна для деформации гофрированных оболочек (при использовании механической деформации) и подводить теплоноситель в рабочую зону (при использовании СПФ). В зависимости от вида применяемых гильз (упругие, пластические, СПФ) в ремонтный комплекс входит различный по своему функциональному назначению набор оборудования, в частности: 1) При использовании упруго деформируемых гильз в состав ремонтного комплекса входит следующее технологическое оборудование: • станок с кассетой буровых штанг от установки ННБ для подачи гильзы в зону ремонта; • выносной ремонтный блок с упругой гильзой, с помощью которого в зоне установки снимаются внешние деформирующие связи и оболочка, принимая при этом цилиндрическую форму, устанавливается в рабочее положение. 2) В случае пластически деформируемых гильз ремонтный комплекс состоит из следующих блоков: • станка с кассетой буровых штанг от установки ННБ; • выносного ремонтного блока, построенного по принципу внутреннего центратора и предназначенного для деформации гофрированной гильзы в цилиндрическую при её установке в рабочее положение. 3) Для ремонта с помощью гильз из СПФ необходимо следующее технологическое оборудование (рис. 3.1): • установки ННБ с кассетой буровых штанг - силовой блок, поз. (1 ),(2); • выносной ремонтный блок с гильзой из СПФ (3), (4); • парогенератор или установка для подогрева воздуха, поз. (5); • компрессорная установка, поз. (6). Как альтернативное решение применению парогенератора или установки для подогрева воздуха и компрессору можно рассматривать оборудование для нагрева воды и её подачи в рабочую зону ремонтного блока. При разработке принципиальных схем и проектировании внутритрубных ремонтных устройств (ВРУ) необходимо учитывать, что конструкция ВРУ определяется используемой схемой ремонтной гильзы, а выбор последней, в свою очередь, зависит от характера дефекта, его положения в трубопроводе и принятой схемы ремонта. Таким образом, принимаемое конструктивное решение должно учитывать всю совокупность факторов действующих в системе «труба-гильза-ВРУ». На основании проведённого анализа были выявлены основные критерии для оценки технических возможностей и качества ВРУ. Анализ выборки проводился по функциональной и технологической группам. В результате наибольшие весовые коэффициенты получены для следующих критериев: - точность установки ВРУ в рабочее положение по оси трубопровода; - точность установки по сечению трубопровода (угловая ориентация); - усилия, развиваемые при деформации ремонтной гильзы; - неравномерность усилий деформации по сечению. В соответствии с этим проведены исследования влияния каждого из вышеперечисленных факторов на технические характеристики разрабатываемого оборудования и получены аналитические зависимости для их расчета. |