диссертация. Разработка методов расчёта внутритрубных элементов для локального ремонта подводных переходов трубопроводов

Скачать 4.08 Mb. Скачать 4.08 Mb.

|

|

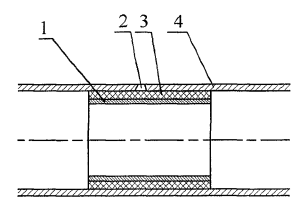

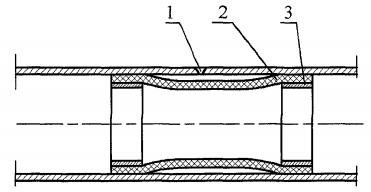

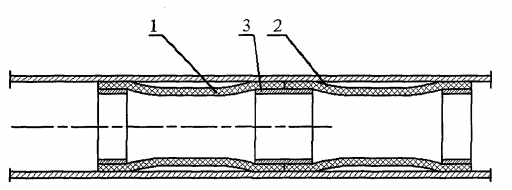

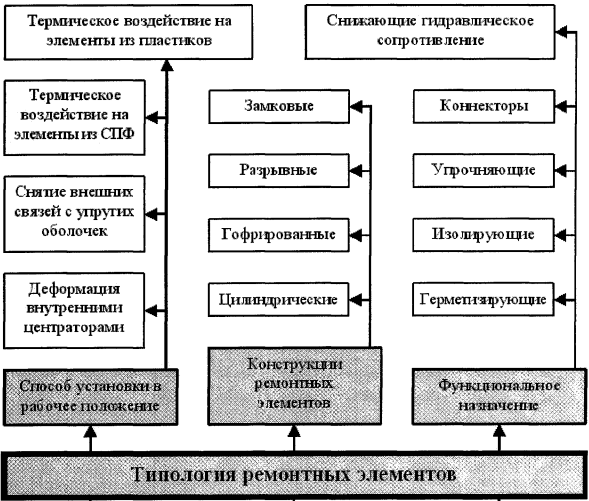

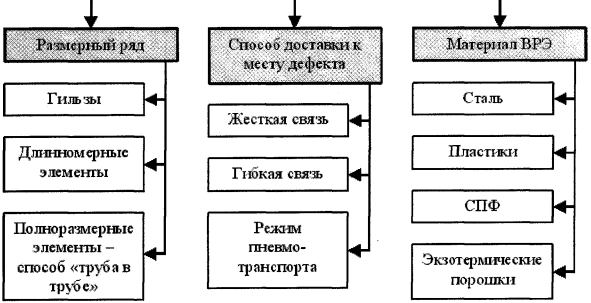

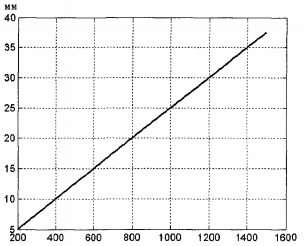

Раздел 2. Разработка методов расчёта внутритрубных элементов для локального ремонта подводных переходов трубопроводов 2.1. Конструктивные решения внутренних элементов для дистанционного ремонта В работе были проведены исследования по развитию методов внутритрубного ремонта и профилактики аварий трубопроводов - по следующим основным направлениям: - изоляция зоны дефекта (например участка с активно развивающейся ручейковой коррозией) от воздействия агрессивной среды; - герметизация полости трубопровода при сквозных свищах; - частичное упрочнение зоны дефекта. Разработанные технологии и соответствующие технические средства базируются на применении внутритрубных элементов, выполненных либо в виде коротких металлических гильз, имеющих длину в несколько диаметров (рис.2.1), или длинномерных пластиковых элементов длиной до нескольких сотен метров.  Рис.2.1. Ремонт локального дефекта ремонтной вставкой: 1- металлическая оболочка; 2-локальный дефект; 3-полимерный слой; 4- ремонтируемый трубопровод. Металлической основой вставок служит сталь с различными механическими свойствами (соответственно для пластически деформируемых и упруго деформируемых гильз) или сплавы с памятью формы (СПФ), деформация которых происходит при их нагреве непосредственно в зоне дефекта. Металлические гильзы используются в качестве замковых элементов, когда полиэтиленовая тонкостенная труба, установленная в месте дефекта, после радиального воздействия на ее торцевые части служит в качестве герметизирующего и изолирующего элемента и удерживается в зоне дефекта металлическими гильзами (рис. 2.2).  Рис. 2.2. Ремонт локального дефекта полимерными трубами: дефект трубопровода; 2-полимерная труба; 3-металлическая оболочка (после радиального воздействия) Разработанные конструкции гильз можно использовать для соединения полиэтиленовых труб внутри ремонтируемого трубопровода. Последовательно соединяя полиэтиленовые трубы, можно получить новый трубопровод, проложенный внутри ремонтируемой магистрали (рис. 2.3). В процессе радиальной деформации и одновременного нагрева металлической оболочки последняя оплавляет внутреннюю поверхность полимерных труб, а при снижении температуры - образует прочное соединение. При этом часть расплавленного полимера вытесняется в зазор между ремонтными вставками и после остывания герметизирует стык.  Рис. 2.3. Соединение полимерных труб внутри ремонтируемой магистрали: 1,2 - соединяемые трубы; 3 - металлическая оболочка после (радиального воздействия) Давлением перекачиваемого продукта полимерная оболочка деформируется и прижимается к внутренней стенке трубопровода. При этом проходное сечение трубы восстанавливается. Применение различных конструкций гильз позволяет ремонтировать как локальные дефекты, так и проводить ремонтные работы на протяженных 5Д1астках трубопроводов, используя при этом внутреннюю сварку полимерных оболочек закладными элементами. 2.2. Введение типологии внутренних ремонтных элементов Для устранения локальных дефектов трубопроводов, разработаны ремонтные внутритрубные элементы (ВРЭ), выполненные в виде многослойных гильз на основе металлов и пластиков. При разработке типологии внутритрубных ремонтных элементов предлагается рассматривать их: 1) размерный ряд по квалификационному признаку - «длина элемента»; 2) функциональное назначение; 3) материал ВРЭ; 4) способ доставки к месту дефекта; 5) способ установки в рабочее положение и фиксирования ВРЭ. Внутритрубный ремонт трубопроводов предполагает использование определённого размерного ряда ВРЭ, в соответствии с которым к внутритрубным ремонтным элементам можно отнести: 1. Гильзы, предназначенные для ремонта локальных дефектов и имеющие размеры, не превышающие длину стандартной трубы; 2. Длинномерные ремонтные элементы на основе полимеров (ДРЭ), длинна которых многократно превышает длину стандартной трубы и равна протяженности дефектного участка ремонтируемого трубопровода; 3. Полноразмерные элементы (способ «труба в трубе»), длина которых равна полной длине ремонтируемого ПП трубопровода. В зависимости от выполняемых функций эти элементы предлагается разделить на: герметизирующие, изолирующие, упрочняющие, коннекторы, формообразующие, снижающие гидросопротивление, запирающие, турбулизаторы, комбинированные. Соответственно: - герметизирующие элементы предотвращают истечение транспортируемого продукта за счёт механического «запирания» свищей или создания гидравлического сопротивления в канале «внутренняя поверхность ремонтируемого трубопровода - внешняя поверхность внутритрубного ремонтного элемента»; - изолирующие перекрывают доступ транспортируемого продукта к внутренней поверхности трубы, в частности, в зону активной коррозии или в зону сварного незаизолированного шва и т.д. - упрочняющие элементы повышают прочностные характеристики трубы в области ремонтируемого дефекта, в частности, позволяют остаться в зоне проектных значений рабочего давления трубопровода; - коннекторы выполняют роль внутренних муфт, соединяющих внутритрубные вставки или собственно участки трубопровода; - формообразующие элементы изменяют геометрию основной трубы за счёт усилий, развиваемых внутренней вставкой; - снижающие гидросопротивление за счёт использования материалов или внутренних покрытий, имеющих более низкий коэффициент гидравлического сопротивления; - к турбулизаторам относятся внутренние гильзы, изменяющие режим течения с ламинарного, т.е. склонного к расслоению, на турбулентный; - к комбинированным элементам относятся внутритрубные ремонтные конструкции, построенные по нескольким функциональным признакам. В качестве основных материалов для ВРЭ рассматриваются: - стали, обладающие соответствующими антикоррозионными свойствами и в зависимости от конструкции ВРЭ повышенной пластичностью или упругостью; - полиэтилен, в качестве основного конструкционного материала для длинномерных РЭ, а так же в качестве покрытия ремонтных гильз; - сплавы с памятью формы, в частности никелид титана как материал, имеющий необходимые конструкционные и технологические свойства; - объёмные пакетируемые элементы из смеси веществ, при определённом внешнем воздействии вступающие в экзотермические реакции с целью нагрева ВРЭ на основе эффекта памяти формы. Доставка ВРЭ в ремонтную зону может быть осуществлена как с помощью жесткой связи, в частности буровых штанг установок направленного бурения, так и автономно, при помощи компрессоров и перемещения ВРЭ в режиме пневмотранспорта. Во втором случае необходимо обеспечить управление положением ремонтного элемента внутри трубопровода в реальном масштабе времени.   Рис. 2.4. Типология внутритрубных ремонтных элементов Способ установки и фиксации в рабочем положении определяется конструкцией и материалом ВРЭ. В работе рассмотрены установка в рабочее положение ВРЭ с применением оборудования, построенного по принципу внутренних гидравлических центраторов (при пластической деформации внутренних гильз), а также установки на основе предварительно упруго деформированных ВРЭ, которые после снятия внешних связей принимают рабочее положение. Гильзы, изготовленные из сплавов с памятью формы, принимают рабочее положение при их нагреве до температуры срабатывания сплава. 2.3. Разработка основных конструктивных и технологических требований к ремонтным элементам Один из основных параметров ремонтной гильзы - полная толщина оболочки. От её величины зависит усилие деформации гильзы, прочностные характеристики, общие энергозатраты ремонта и т.д. Если учесть, что при ремонте свищей в стенках нефтепроводов допускается применение «штифтов» и при этом, они не должны выступать внутрь трубы не более чем на 5 мм, то можно предположить, что максимально допустимая толщина ремонтных гильз не должна превышать 5 мм. С другой стороны, при сборке стыков бесшовных труб с нормативной толщиной стенки 10 мм и более смещение их внутренних кромок не должно превышать 2 мм. Допускаются местные внутренние смещения кромок труб, не превышающие 3 мм на длине не более 100 мм. При толщине стенки менее 10 мм допускается смещение внутренних кромок до 40% от нормативной толщины стенки, но не более 2 мм. Величина наружного смещения в этих случаях не нормируется. Установленная в рабочее положение гильза не должна препятствовать прохождению инспекционных снарядов и разделительных поршней. Для этого толщина ремонтной гильзы, исходя из условия прохождения по отремонтированному участку инспекционных диагностирующих снарядов, должна быть не более 2,5 % от внутреннего диаметра трубы. Обобщив данные требования, можно представить зависимость максимально допустимой толщины ремонтной гильзы от внутреннего диаметра трубопровода в следующем виде (рис.2.5)  Рис. 2.5. Максимально допустимая толщина стенки ремонтной гильзы в зависимости от внутреннего диаметра трубопровода Для определения толщины герметизирующего внутреннего покрытия, наносимого на гильзу, необходимо учитывать величину относительного смещения кромок по высоте сварных труб, которая допускается до 10 % от номинальной толщины стенки для труб 2 типа и относительное смещение кромок по высоте на величину до 15 % от номинальной толщины стенки, для труб типов 1 и 3. Кроме того, следует учитывать и высоту усиления внутренних швов, которая должна быть не менее 0,5 мм и в среднем может достигать 1,5-2 мм. В соответствии с этим, толщина герметизирующего покрытия для зоны сварного шва должна составлять  (2.1) (2.1)- где  - толщина герметизирующего покрытия, мм; - толщина герметизирующего покрытия, мм;  - толщина стенки трубы, мм; - толщина стенки трубы, мм;  - толщина усиления шва, мм ( - толщина усиления шва, мм ( ); );  -запас толщины, мм (0,5-1 мм). -запас толщины, мм (0,5-1 мм).Таблица 2.1

Таблица 2.2

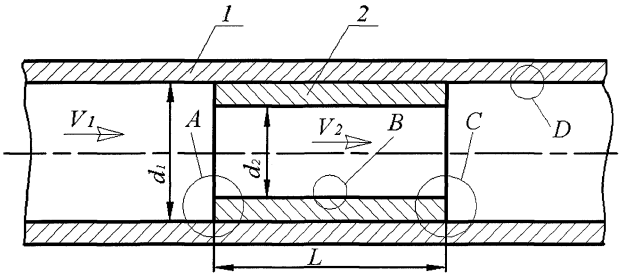

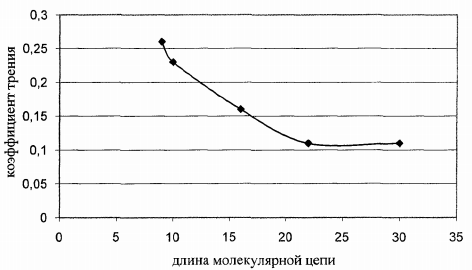

Таким образом, общее уменьшение внутреннего диаметра трубопровода  в месте установки ремонтной гильзы составляет в месте установки ремонтной гильзы составляет (2.2) (2.2)где (  -толщина металлической оболочки ремонтной гильзы, мм -толщина металлической оболочки ремонтной гильзы, ммПричем, как указывалось выше  (2.2) (2.2)где  - внутренний диаметр трубопровода, мм. - внутренний диаметр трубопровода, мм.Например, для толщины металлической оболочки ремонтной гильзы, равной 1 мм, диаметр проходного сечения в месте установки ремонтной гильзы определяется согласно таблицам 2.1 и 2.2. Анализ данных таблиц показывает, что в соответствии с формулами 2.1 и 2.2 уменьшение проходного сечения для труб диаметрами, начиная с 219 мм, составит не более 5 % (за исключением труб диаметром 219 мм и толщиной стенки 7,5 и 8 мм), т.е. условие 2.3 выполняется.  Рис. 2.6. Схема для расчета потерь напора Установка ремонтной гильзы (рис.2.6) вызывает потерю напора, которая зависит от: - местного сопротивления потоку среды в зоне А (внезапное сужение); - гидравлического сопротивления по длине потока при его движении на участке установки ремонтной гильзы (зона В); - местного сопротивления потоку среды в зоне С (внезапное расширение). При внезапном сужении (зона А), так же как и при внезапном расширении (зона С), между транзитной струей и стенками трубы образуется кольцевая вихревая зона, которая и вызывает потери напора, обусловленные силами трения при деформации потока. Потери напора hв.р. в зоне В - это потери по длине. Принимая во внимание, что толщина стенки ремонтной гильзы мала по сравнению с диаметром ремонтируемого трубопровода, т.е. d2>0.5d1, a общие потери напора Н (м) при прохождении потока через ремонтную гильзу равны сумме потерь напора в месте внезапного сужения, потерь напора по длине при прохождении потока в ремонтной гильзе и потерь напора в месте внезапного расширения, т.е.  (2.4) (2.4)Получим следующее уравнение, определяющее величину потерь давления, вызванные установкой ремонтной гильзы  (2.5) (2.5)где V2 - средняя скорость потока среды в ремонтной гильзе, м/с; V1 - средняя скорость потока среды в ремонтируемом трубопроводе, м/с;  - коэффициент Дарси; Lг - длина ремонтной гильзы, м. - коэффициент Дарси; Lг - длина ремонтной гильзы, м.Согласно проведённой оценке установка ремонтных гильз при максимально необходимой толщине стенки (4-6 мм) вызовет весьма незначительные по величине потери напора, которые не могут повлиять на гидравлический режим трубопровода. Кроме того, ремонтные гильзы при выполнении условия (2.3) не будут препятствовать прохождению очистительных поршней и инспекционных снарядов При расчете сил трения, обеспечивающих рабочее положение гильзы в трубопроводе, нормальная составляющая N заменяется распределенным давлением на площади S:  , где D - диаметр трубопровода, L - длина рабочего участка гильзы. , где D - диаметр трубопровода, L - длина рабочего участка гильзы.Сила трения между внутренней поверхностью трубы и внутритрубным устройством определяется, с одной стороны, физико-химическими свойствами продуктов отложения на стенке трубопровода, а с другой стороны, материалом и конструктивным решением внутритрубных элементов. Так, при определении коэффициента трения в нефтепроводе его значение зависит от соотношения парафинового ряда в составе внутренних отложений. Коэффициент трения смазанных стальных поверхностей при комнатных температурах для чистых парафинов изменяется в довольно широких пределах, от 0,26 у нонана, с длиной молекулярной цепи C9 до 0,11 у триаконтана с длиной цепи С30. Необходимо отметить, что, начиная с длины молекулярной цепи С22, значение коэффициента трения сохраняет практически постоянное значение (рис.2.7) [137]. Коэффициент трения зависит от температуры, т.к. у перечисленных парафинов температура плавления находится в интервале от -54 до + 66, и по мере повышения температуры состав отложений на стенке трубопровода изменяется. Таким образом, анализ изменения коэффициента трения при смазке основными компонентами нефти при температурах перекачки показывает, что область изменения данного коэффициента лежит в интервале от 0,11 до 0,4 и определяется составом перекачиваемого продукта, температурой и степенью очистки внутренней стенки трубы. Сила трения между внутренней поверхностью трубы и внутритрубным устройством может быть получена из выражения  (2.6) (2.6)где  – распределение усилий прижатия по сечению гильзы; – распределение усилий прижатия по сечению гильзы; - угол раскрытия разрывной гильзы ( для цельной гильзы - угол раскрытия разрывной гильзы ( для цельной гильзы  ); ); - коэффициент трения как функция от длины молекулярной цепи. - коэффициент трения как функция от длины молекулярной цепи. Рис. 2.7. Коэффициент трения смазанных стальных поверхностей при температуре 20 С0:  - коэффициент трения, - коэффициент трения,  - длина молекулярной цепи - длина молекулярной цепиВ общем случае распределённое давление зависит от степени деформации ремонтной гильзы и давления перекачиваемого продукта. Так как значение трения не зависит от распределения q(a) по поверхности гильзы, то при расчете  удобнее пользоваться средними значениями удобнее пользоваться средними значениями  . . | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||