|

|

теория механизма. РПЗ 105В. Реферат 1 Техническое задание 3

Реферат.

В курсовом проекте выполнено проектирование двухтактного одноцилиндрового двухпоршнего двигателя судовой установки.

Проведено:

определения закона движения;

силовой расчет механизма;

проектирование зубчатой передачи и планетарного редуктора;

проектирование кулачкового механизма с поступательно-движущимся толкателем.

Расчетно-пояснительная записка содержит 31 лист формата А4; курсовой проект выполнен на 4 листах формата А1

СОДЕРЖАНИЕ

Реферат 1

Техническое задание 3

|

1. Определение закона движения двухцилиндрового поршневого детандера среднего давления 6

|

1.1 Определение размеров кривошипно-ползунного механизма. 6

|

1.2 Построение индикаторной диаграммы и диаграммы сил, действующих на поршни. 6

|

1.2.1 Построение индикаторной диаграммы. 6

| 1.2.2 Построение диаграммы сил. 6 |

1.3 Определение значений передаточных функций и передаточных отношений основного механизма 7

|

1.4 Переход к одномассовой динамической модели 8

| 1.4.1 Определение суммарного приведенного момента внешних сил, приложенных к звеньям механизма 8 | 1.4.2 Определение приведенных моментов инерции звеньев механизма 9 |

1.5 Определение кинетической энергии первой и второй групп звеньев механизма 10

|

1.5.1 Построение приближенных графиков кинетической энергии второй группы звеньев 10

| 1.5.2 Построение графика кинетической энергии первой группы звеньев 11 | 1.6 Определение момента инерции первой группы звеньев 11 |

1.7 Определение закона движения механизма. 12

|

1.8 Определение момента инерции дополнительной маховой массы 12

|

2. Силовой расчет двухцилиндрового поршневого детандера среднего давления. 13

|

2.1 Исходные данные . 13

|

2.2 Определение углового ускорения для данного положения механизма. 13

|

2.3 Построение планов скоростей и ускорений 13

|

2.3.1 Построение планов скоростей 13

|

2.3.2 Построение планов ускорений 15

|

2.4.1 Определение главных векторов и главных моментов сил инерции. 17

|

2.4.2Определение сил тяжести звеньев . 17

|

2.5 Определение реакций в кинематических парах. 17

|

2.6 Определение МС . 19

|

3. Проектирование цилиндрической зубчатой передачи и планетарного редуктора. 20

|

3.1 Проектирование зубчатой передачи. 20

|

3.1.1 Геометрический расчет зацепления. 20

|

3.1.2 Выбор смещения шестерни. 21

|

3.1.3 Построение профиля зуба колеса. 23

|

3.1.4 Построение проектируемой зубчатой передачи. 24

|

3.2 Проектирование планетарного редуктора 25

|

3.2.1 Исходные данные. 25

|

3.2.2 Подбор чисел зубьев 25

|

3.2.3 Проверка передаточного отношения планетарного зубчатого механизма графическим способом: 26

|

4.Проектирование кулачкового механизма. 27

|

4.1 Определение закона изменения скорости и перемещения. 27

|

4.2 Определение начального радиуса окружности кулачка 28

|

4.3 Построение профиля кулачка 29

|

4.4 Построение графика углов давления 29

|

5.Заключение. 30

|

Список литературы 31

|

Техническое задание.

Краткое описание работы механизмов установки.

Детандеры предназначены для расширения газа с целью получения в циклах низкотемпературных установок.

Преобразование энергии сжатого газа в работу, снимаемую с вала детандера, осуществляется путем действия сил давления газа на поршень и передачи их через механизм движения на тормозную установку.

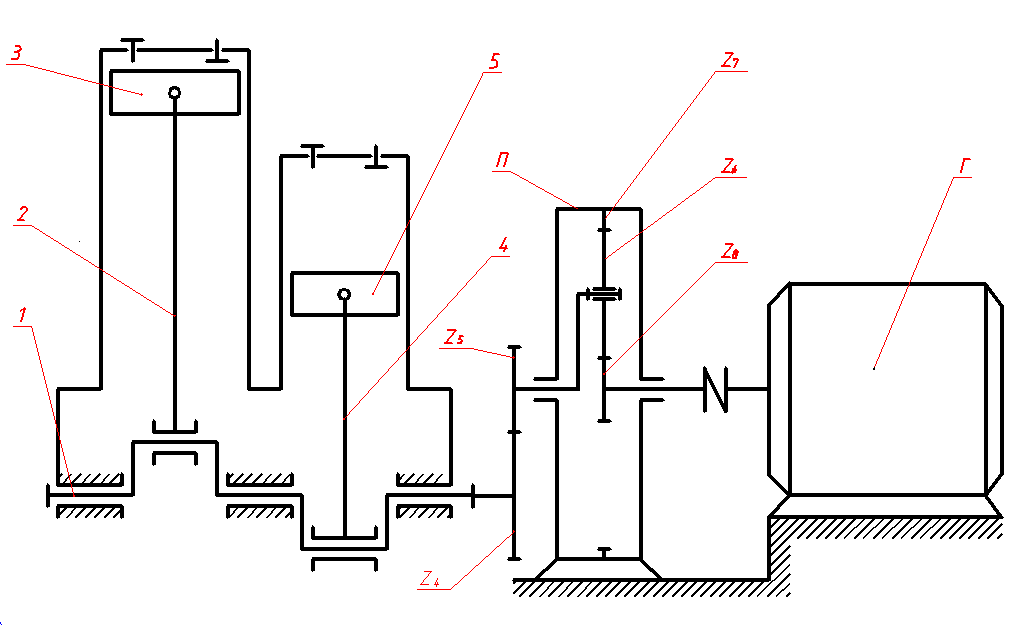

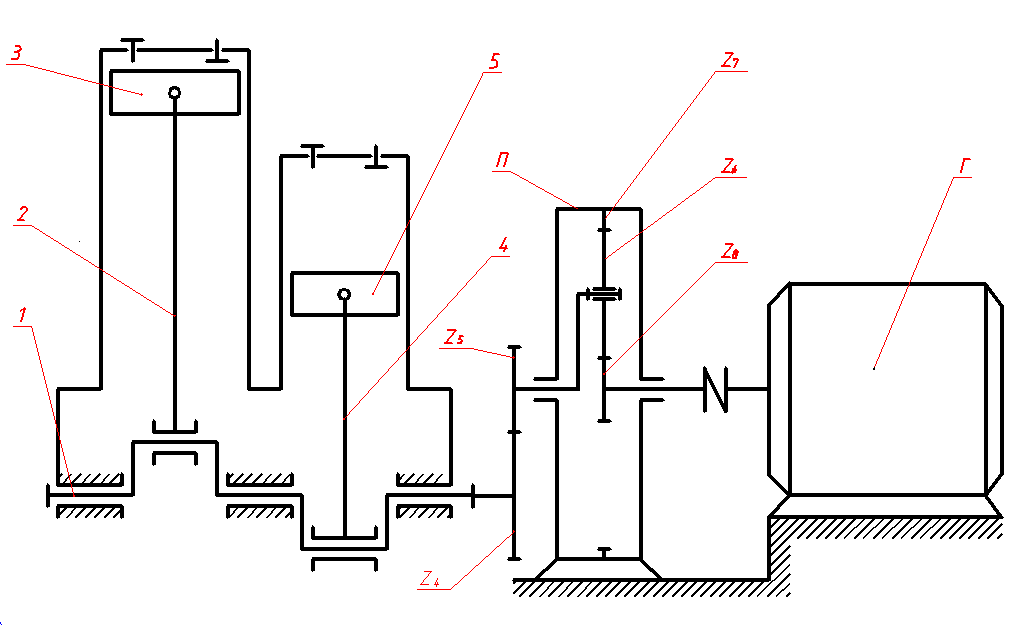

Схема установки вертикального двухцилиндрового поршневого детандера среднего давления показана на рис.1.

Воздух высокого давления попеременно поступает в цилиндры детандера и приводит в движение поршни 3, 5 кривошипно-ползунных механизмов 5-4-1 и 3-2-1. далее движение от коленчатого вала 1 передается через простую зубчатую передачу Z4-Z5 и мультипликатор П на тормозное устройство, которым в данной установке является генератор тока Г.

Кулачковый механизм применяется в системе газораспределения детандера, обеспечивает работу впускных и выпускных клапанов и имеет принудительный внешний привод (на рисунке не показан).

Исходный данные для проектировании и исследования механизмов детандера приведены в таблице 1.

Изменение давления воздуха в цилиндрах детандера в зависимости от положения поршня заданы в табл. 2.

таблица 1

№

|

Параметр

|

Обозначение

|

Величина

|

Единица измерения

|

1

|

Частота вращения кривошипа 1

|

n1

|

6,5

|

с-1

|

2

|

Средняя скорость поршня 3 и 4

|

VBx

|

2,6

|

м/с

|

3

|

Отношение длины шатуна 2 к длине кривошипа 1

|

λ2=lAB/lAO

|

4,5

|

-

|

4

|

Относительное положение центра масс шатуна 2

|

λ23=lAS2/lAB

|

0,3

|

-

|

5

|

Диаметр цилиндра детандера

|

d

|

0,080

|

м

|

6

|

Максимальное давление воздуха в цилиндре

|

Pmax

|

10

|

МПа

|

7

|

Масса поршня 3

|

m3

|

30

|

кг

|

8

|

Масса шатуна 2

|

m2

|

20

|

кг

|

9

|

Момент инерции шатуна относительно центра масс

|

J2S’

|

0,2

|

кг*м2

|

10

|

Момент инерции вала кривошипа 1 (без маховика)

|

J10’

|

2,0

|

кг*м2

|

11

|

Момент инерции планетарного редуктора П и зубчатых колес Z4 и Z5, приведенный к кривошипному валу 1

|

Jpпр

|

0,31

|

кг*м2

|

12

|

Момент инерции якоря генератора Г

|

Jя

|

0,3

|

кг*м2

|

13

|

Коэффициент неравномерности вращения кривошипного вала 1

|

δ

|

1/25

|

-

|

14

|

Угловая координата для силового расчета

|

φ1

|

60

|

град

|

15

|

Передаточное отношение планетарного редуктора П

|

ū8H

|

3.5

|

-

|

16

|

Число сателлитов в планетарном редукторе

|

k

|

3

|

-

|

17

|

Угол рабочего профиля кулачка

|

Ψp

|

120

|

град

|

18

|

Частота вращения кулачка

|

nk

|

2,5

|

с-1

|

19

|

Ход толкателя

|

n

|

0,0060

|

м

|

20

|

Допустимый угол давления в кулачковом механизме

|

[υ]

|

30

|

град

|

21

|

Отношение ускорений толкателя

|

a1/a2

|

1.5

|

-

|

22

|

Числа зубьев колес

|

Z4

Z5

|

19

9

|

-

|

23

|

Модуль зубчатых колес

|

m

|

5

|

мм

|

таблица 2

Путь поршня

|

|

0

|

0,05

|

0,1

|

0,2

|

0,3

|

0,4

|

0,5

|

0,6

|

0,7

|

0,8

|

0,9

|

1,0

|

Давление воздуха

|

|

Для движения поршня 3 вниз

|

1,00

|

1,00

|

1,00

|

1,00

|

0,97

|

0,72

|

0,52

|

0,40

|

0,30

|

0,24

|

0,19

|

0,08

|

Для движения поршня 3 вверх

|

1,00

|

0,48

|

0,37

|

0,21

|

0,10

|

0,03

|

0,03

|

0,03

|

0,03

|

0,03

|

0,03

|

0,08

|

1. Определение закона движения двухцилиндрового поршневого детандера

среднего давления .

1.1 Определение размеров кривошипно-ползунного механизма.

Проектирование кривошипно-ползунного механизма произведено по средней скорости поршня (ползуна).

При этом известными являются следующие параметры:

средняя скорость поршня Vср=2.6 м/с,

частота вращения вала кривошипа n=6.5 с-1,

отношение длин шатуна и кривошипа λ2=lAB / lAO= 4.5.

Время одного оборота вала t=1/n, а расстояние, которое проходит поршень за один оборот, S= 4*lOA. Но Vср=S/t, поэтому длина кривошипа :

lOA = Vср/(4.n)

lOA = 2.6/(4*6.5)=0.1м

и шатуна lAB = lOA *4.5 = 0.45 м

1.2 Построение индикаторной диаграммы и диаграммы сил, действующих на поршни

|

|

|

Скачать 0.87 Mb.

Скачать 0.87 Mb.