Фотореле. РЕЛЕ ВРЕМЕНИ ТИПOВ ЭВ-180 и ЭВ-200. Реле времени типoв эв180 и эв200 принцип действия и конструкция реле

Скачать 272.29 Kb. Скачать 272.29 Kb.

|

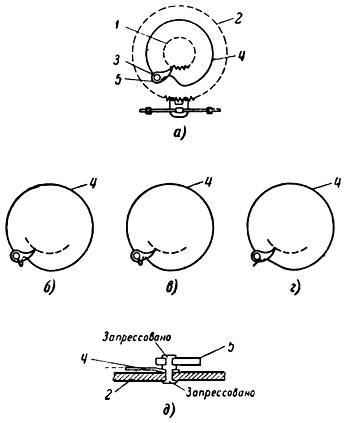

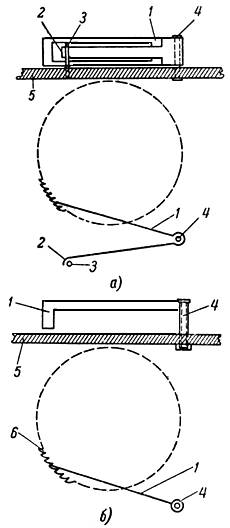

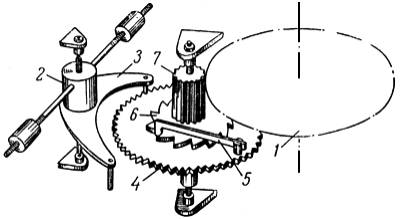

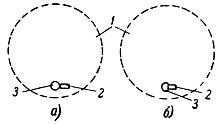

3. ОСМОТР И ПРОВЕРКА МЕХАНИЧЕСКОЙ ЧАСТИ РЕЛЕПроверку механической части реле типа ЭВ-180 (ЭВ-200) следует производить по отдельным узлам механизма в определенной последовательности, диктуемой кинематикой реле. Проверка электромагнита Осматривают развальцовку конца штока якоря, с помощью которого укреплена шайба, служащая упором для возвратной пружины. При плохой развальцовке возможно отскакивание шайбы, поэтому такой якорь должен быть заменен или отремонтирован. При новом включении проверяют отсутствие искривления штока якоря. Для этого наносят карандашом метку на упорной шайбе якоря и несколько раз нажимают и отпускают якорь от руки, поворачивая его после каждого нажатия на небольшой угол, пока он не совершит полного оборота. При резком отпускании якоря необходимо убедиться, что при любом повороте якорь четко возвращается в исходное положение. Если шток искривлен или погнут, то в одном из положений якорь при отпускании не вернется в крайнее положение или застопорится в момент нажатия на него рукой. Проверка сцепления цилиндра с трибкой подвижной системы одной рукой якорь, необходимо убедиться в том, что в любом его положении от начала хода до положения, когда он втянут до упора, трибка свободно покачивается в нарезке цилиндра, не упираясь в его тело. Регулирование глубины сцепления между цилиндром и трибкой осуществляется разными способами в зависимости от конструкции реле. На плато реле выпуска после 1941 г. и у части реле выпуска до 1941 г. есть специальный прилив 25 (рис. 4) со сквозным отверстием, служащим направляющей для верхнего подпятника оси подвижной системы. У таких реле средняя часть верхнего подпятника, на которую насажена трибка ведущей пружины, имеет эксцентриситет 0,5 мм, вследствие чего при поворачивании подпятника трибка отходит или, наоборот, приближается к барабану. У реле старой конструкции плата не имеет специального прилива и глубину сцепления можно уменьшить, лишь отодвигая весь корпус электромагнита от основного плато реле. Для этой цели необходимо вывернуть правые винты, крепящие корпус электромагнита к плато, и подложить под правые лапки корпуса тонкие шайбы. Проверка подвижной системы Проверяют пинцетом наличие вертикального люфта трибки подвижной системы, который должен быть равен примерно 0,5 мм. При отсутствии люфта следует ослабить часовой отверткой упорные винты на втулочке, поддерживающей поводок, и опустить втулочку на 0,3 - 0,5 мм. У реле старого образца, не имеющего прилива на плато, регулировка люфта не предусмотрена. У таких реле в случае отсутствия люфта необходимо заменить либо нижнюю шайбу, либо втулочку, свободно сидящую над трибкой подвижной системы. Проверяют часовой отверткой надежность затяжки стопорных винтов втулки ведущей пружины. При новом включении проверяют способ крепления и качество пайки конца ведущей пружины к поводку. При правильном креплении загнутый конец пружины должен быть продет через специальное отверстие в поводке, облужен и затем пропаян. При таком креплении даже в случае нарушения пайки пружина не соскочит с поводка и реле при его запуске во время аварии сработает нормально. У всех ранее установленных реле, пружина которых крепится к поводку без продевания в специальное отверстие, необходимо просверлить в поводке отверстие диаметром 1,8 мм и закрепить пружину описанным выше способом. Конец пружины перед пайкой должен быть предварительно хорошо облужен с внутренней стороны. Пайка должна быть прочной и иметь блестящую поверхность. У реле, пружина которых работает на закручивание, необходимо проверить, не слипаются ли ее витки в конце хода подвижной системы (последнее приводит к замедлению хода и ослаблению нажатия контактов в конце шкалы). Пружину со слипающимися витками следует переставить на раскручивание, если ее диаметр не превышает 20 - 22 мм, либо заменить другой, с большими зазорами между соседними витками. Проверяют положение поводка ведущей пружины при полностью втянутом якоре (в этом положении поводок не должен доходить до плато реле на 5 - 7 мм и задевать укрепленную на плато этикетку). Проверяют наличие зазора между поводком и возвратным упором ведущего колеса (при максимальной уставке по шкале этот зазор не должен быть менее 3 мм). Проверяют правильность конечного положения подвижной системы. В этом положении (подвижной контакт замкнут на последней уставке шкалы) сцепление цилиндра якоря с трибкой подвижной системы должно захватывать не менее одного-двух зубьев. Проверка подпятника и оси подвижной системы Данная проверка производится при новом включении обязательно, а при полной плановой проверке в случаях, когда выявляется недопустимый разброс или изменение установленной выдержки времени. При этом проверяют качество и состояние нижнего подпятника, заточку и состояние нижнего конца оси подвижной системы в указанном ниже порядке. Ослабляют крепящую гайку и вывертывают подпятник. Проверяют качество подпятника. Края отверстия подпятника не должны иметь заусенцев. Отверстие должно быть засверлено строго по центру и иметь правильную цилиндрическую форму. Конец оси должен опираться на плоскость кратера. Подпятник, засверленный не по центру или вкось с проворачивающейся резьбой и другими дефектами, должен быть заменен доброкачественным. У реле типов ЭВ-180 и ЭВ-200 выпуска 1950 г. бронзовые подпятники заменены стальными шариками. Шарик должен иметь ровную блестящую поверхность, без выбоин, царапин и шероховатостей. Прочищают подпятник заточенной деревянной палочкой, после чего осматривают его через часовую лупу. Подав на себя подвижную систему насколько позволяет пружина, обтирают конец оси лоскутом чистой белой мягкой ткани и внимательно осматривают его в лупу. Нижний конец оси должен иметь правильную сферическую форму, быть хорошо отполированным и не должен иметь царапин, трещин и вмятин. Если ось опирается на шарик (в реле выпуска 1950 г.), то ее конец должен быть зашлифован на плоскость. При плохой заточке оси или при наличии указанных дефектов ось необходимо вынуть из реле, исправить на станке заточку и отполировать воронилом. Эта операция должна выполняться лицом, имеющим опыт ремонта точных приборов. Для того чтобы вынуть ось, надо отвернуть токоподводящий канатик от его колонки (при наличии пружинки ее нужно отпаять) и, ослабив стопорные винтики втулки пружины, поднять втулку выше верхнего конца оси. По окончании осмотра и очистки нижнего конца оси подпятник следует поставить на место и закрепить его гайкой. При этом надо отрегулировать сцепление между ведущим колесом и трибкой часового механизма. При установке нижнего подпятника сцепление ведущего колеса с трибкой должно происходить на верхней трети трибки с тем, чтобы между храповой пружинкой и плоскостью ведущего колеса оставался надежный люфт. Люфт должен составлять 0,5 - 0,8 мм. Для проверки люфта в сцеплении трибки часового механизма с ведущим колесом нужно, осторожно придержав пальцем левой руки храповое колесо, правой рукой покачать ведущее колесо, которое должно при этом иметь незначительный люфт с характерным постукиванием. Люфт следует проверить при разных углах поворота трибки часового механизма на все 360°. Осмотр и проверка часового механизма При выполнении этой работы необходимо иметь в виду, что на заводе-изготовителе работа часового механизма регулируется и контролируется путем измерений рабочего момента и момента на возврат храпового сцепления, а также регулируется анкерная пара на минимальный разброс до установки механизма на плато реле. В условиях эксплуатации при отсутствии специальных приспособлений для измерений моментов оценка на глаз правильности сборки и регулировки часового механизма после его разборки требует высокой квалификации и большого навыка от проверяющего лица. Поэтому, как правило, запрещается нарушать заводскую регулировку часового механизма. Снимать и разбирать часовой механизм следует лишь в крайних случаях, при его явной неисправности или сильном загрязнении и при отсутствии возможности полностью заменить реле времени или часовой механизм. Осмотр и проверка работы часового механизма реле являются самой ответственной операцией проверки реле. При этой операции следует придерживаться указанного ниже порядка. Прослушивается ход часового механизма при пуске нажатием якоря от руки. В большинстве случаев неисправности часового механизма обнаруживаются на слух по перебоям или неравномерному ходу. Если прослушиванием не обнаруживают срывов и перебоев или ускорения и замедления хода подвижной системы, следует проверить совместный ход и возврат часового механизма и подвижной системы как при резком толчке, так и при плавном нажатии якоря от руки. Проделывая это несколько раз, следует проследить за плавной, без перебоев, работой часового механизма. Для проверки возврата реле надо плавно отпускать якорь рукой. При этом реле должно надежно, без заеданий и остановок, возвращаться в исходное положение до упора. То же следует проделать при отпускании якоря толчком. При новом включении проверка по этому пункту производится при установке неподвижного контакта в крайнее правое положение по шкале, а при эксплуатационных проверках - на рабочей уставке. У реле, имеющих проскальзывающий контакт в начале шкалы на уставках 0,5 - 1,0 сек, при плавном отпускании якоря от руки возврат может быть вялым, что допускается для обеспечения надежного замыкания проскальзывающего контакта. Однако при отпускании якоря толчком подвижная система должна четко возвращаться до упора при положении проскальзывающего контакта в любой точке шкалы. Тщательно осматривают и проверяют состояние всех деталей часового механизма. Особое внимание при этом обращают на качество и обработку деталей, отсутствие заусенцев на анкерном колесе, правильность профиля и одинаковый размер зубьев на анкерном и ведущем колесах, отсутствие кривых шпилек на анкерной скобе, слабых или деформированных храповых пружинок, чрезмерного люфта анкерной скобы, отсутствие трещин на бронзовой пружинке храповика и эксцентричности храпового колеса. Установка реле с такими дефектами не допускается. Дефектные детали должны быть обязательно заменены, для чего часовой механизм должен быть снят и разобран квалифицированным механиком в мастерской (лаборатории). Проверяют правильность выполнения и надежность сцепления собачки или пружинки с храповым колесом (рис. 6).  Рис. 6. Способы сопряжения храповой собачки с храповым колесом у реле времени типов ЭВ-180 и ЭВ-200. а - общий вид; б - без канавки (неправильно); в - с поперечной канавкой (правильно); г - с продольной канавкой (правильно); д - крепление собачки и пружины. 1 - храповое колесо; 2 - анкерное колесо; 3 - штифт; 4 - стальная пружинка; 5 - собачка. Проволочная пружинка, прижимающая собачку к храповому колесу, должна быть заправлена в поперечный паз на собачке (рис. 6, в) или в продольную канавку в торце собачки (рис. 6, г). В тех же реле, где храповое сцепление выполнено собачкой с проволочной пружинкой, охватывающей собачку крючком (рис. 6, б), необходимо сделать поперечный паз в собачке и вставить в него конец пружинки, как это показано на рис. 6, в, во избежание отброса собачки при резком возврате храпового колеса. Для того чтобы пружинка не мешала свободному вращению собачки на своей оси, собачка и пружинка должны крепиться в отдельных выточках штифта, как показано на рис. 6, д. Для надежного сцепления собачки с храповым колесом необходимо, чтобы при отведении конца пружинки собачка под действием своего веса свободно вращалась на штифте, а при отведении собачки от храповика рукой в нормальных пределах она под действием пружинки должна резко и четко возвращаться на место; при медленном поворачивании храповика собачка должна четко скользить по зубцам храпового колеса. Нажим собачки на храповое колесо не должен мешать свободному (мгновенному) возврату якоря реле в исходное положение. Зубцы храпового колеса должны быть чистыми, в случае необходимости рекомендуется очищать их, промывая в авиационном бензине. В реле с плоской бронзовой пружинкой, особенно при Г-образной ее форме, возможны случаи поломки как в месте ее крепления, так и в месте захвата зубом храповика (рис. 7 и 8). У этих реле необходимо особенно тщательно осматривать пружинку, чтобы убедиться в отсутствии на ней трещин.  Рис. 7. Способы сопряжения храповых пружинок с храповым колесом. а - П-образная пружинка; б - Г-образная пружинка. 1 - пружинка; 2 - упорный конец пружинки; 3 - упорный штифт; 4 - крепящий штифт; 5 - анкерное колесо; 6 - храповое колесо.  Рис. 8. Кинематическая схема часового механизма реле времени типов ЭВ-180 и ЭВ-200. 1 - ведущее колесо; 2 - балансир; 3 - анкерная скоба; 4 - анкерное колесо; 5 - Г-образная храповая пружинка; 6 - храповое колесо; 7 - трибка часового механизма. Применение пружинок с припаянным зацепляющим выступом запрещается. Для надежного сцепления плоской пружинки с храповым колесом необходимо, чтобы пружинка, отведенная от руки на 1,5 - 2 мм, четко возвращалась на место. На большее расстояние отводить пружинку нельзя из-за возможной ее деформации. При медленном поворачивании храпового колеса пружинка должна четко следовать за зубцами храпового колеса. При нечетком сцеплении пружинки с храповым колесом, приводящем к нарушению сцепления храпового колеса с анкерным колесом, необходимо усилить нажим пружинки на храповое колесо путем правки ее пинцетом. Нажим пружинки на храповое колесо не должен мешать свободному (мгновенному) возврату якоря в исходное положение. В реле с П-образной пружинкой ее опорный конец должен с легким нажимом упираться в упорный штифт (рис. 7, а). Для проверки и регулировки равномерности и глубины захвата анкерной скобой зубцов анкерного колеса по всей его окружности запускают часовой механизм, для чего левой рукой заводят якорь до отказа, а правой медленно покачивают скобу, пропуская через пальцы анкерной скобы или через края скобы у реле старой конструкции все зубцы анкерного колеса, осматривая их один за другим. При этом необходимо следить за правильностью профиля, одинаковым размером зубьев, отсутствием заусенцев на них, а также за тем, чтобы сцепление не застопоривалось, чтобы при переходе скобы из одного положения в другое пропускался только один зуб и чтобы глубина захода краев или шпилек анкерной скобы в профиль зуба была одинаковой по всей окружности. При проскальзывании более одного зуба или застопоривании анкерной скобы следует отрегулировать глубину зацепления. Регулирование производится с помощью нижнего подпятника анкерной скобы, имеющего, как и верхний подпятник, эксцентричное отверстие для оси. Регулировка положения анкерной скобы производится на заводе, после чего положение подпятников фиксируется красной меткой на гайках и плато часового механизма. Нормально горизонтальный люфт анкерной скобы в нижнем подпятнике, имеющий важное значение для четкой работы часового механизма, должен быть не более 0,2 - 0,3 мм. Вертикальный люфт осей часового механизма не должен превышать 0,5 мм. Для изменения глубины зацепления необходимо, ослабив гайку нижнего подпятника, очень незначительно повернуть подпятник, увеличив или уменьшив глубину захвата зуба, после чего вновь затянуть гайку. У реле, имеющих анкерную скобу со стальными шпильками, иногда бывает необходимо сблизить или развести последние. Однако при этом должна быть сохранена заводская ширина захвата на 8,5 зубьев. При ремонте механической части у всех реле типов ЭВ-180 и ЭВ-200 необходимо запилить цилиндрическую поверхность на возвратном упоре ведущей шестерни подвижной системы на плоскость, как указано на рис. 9.  Рис. 9. Способ сочленения поводка и возвратного упора ведущей шестерни. а - заводское исполнение; б - после реконструкции. 1 - ведущая шестерня; 2 - поводок трибки; 3 - возвратный упор. Предлагаемое сочленение поводка трибки с возвратным упором обеспечивает более надежный возврат реле в исходное положение и предотвращает заскакивание поводка за возвратный упор ведущей шестерни при возврате реле. Если обнаруженные дефекты в часовом механизме не могут быть устранены без снятия механизма с плато реле или если механизм сильно загрязнен и требует разборки и чистки, следует снять часовой механизм. Для этого надо снять реле с панели, отвернуть гайки четырех винтов, крепящих плато к цоколю реле, отсоединить проводники, мешающие отклонению плато, отвернуть винты, крепящие часовой механизм к плато, вывернуть винты и затем снять часовой механизм. После замены или ремонта дефектных деталей необходимо промыть часовой механизм профильтрованным авиационным бензином в стеклянной или фарфоровой ванночке с помощью мягкой волосяной кисти. Применение для этой цели тряпок, ваты и т.п. не допускается. После промывки часовой механизм вновь осматривают и просушивают на чистом стекле. Смазка часового механизма каким-либо маслом воспрещается. Затем устанавливают и закрепляют часовой механизм на месте, после чего следует, закрепив плато только на два винта (по диагонали), отрегулировать глубину зацепления трибки часового механизма с ведущим колесом, обеспечив равномерный люфт в сцеплении по всей окружности. Глубина сцепления должна исключать как проскакивание, так и заклинивание в зубьях. После этого следует подсоединить отсоединенные проводники, закрепить плато на все четыре винта и повторно проверить работу часового механизма изложенным выше способом. Осмотр и регулировка контактной системы Осматривают все контакты. Грязные, закопченные и подгоревшие контакты зачищают мелким надфилем и полируют воронилом. Промывка контактов нашатырным спиртом, бензином и другими составами запрещается. Не допускается также чистка серебряных контактов крокусным или наждачным полотном. Проверяют регулировку контактов. У реле со сложным подвижным контактом, имеющим бронзовую пластинку с серебряным контактом и жесткую заднюю пластинку, между тыльной стороной контакта и задней пластинкой при разомкнутом положении контактов должен оставаться просвет 0,3 - 0,5 мм. Загнутый конец бронзовой пластинки должен лишь слегка касаться упорной пластины для предохранения от вибрации. Подвижной контакт должен замыкаться с неподвижным по центру серебряных накладок при установке неподвижного контакта в любом месте шкалы. Если в зависимости от положения неподвижного контакта в той или иной части шкалы наблюдается уход точки соприкосновения контактов от центра, то следует, ослабив винты, крепящие шкалу к плато, подрегулировать шкалу, добившись строго параллельного положения ее относительно плоскости движения подвижного контакта. У реле типа ЭВ-184 мгновенный контакт, действующий от штока якоря, должен быть нормально надежно замкнут или разомкнут и размыкаться или замыкаться при втягивании якоря. Замыкание или размыкание контакта должно происходить в самом конце хода якоря. Надежность контактов реле, действующих непосредственно на отключающие катушки выключателей, необходимо проверять опробованием на отключение выключателя. Давление контактов реле определяется начальным натяжением ведущей пружины. Изменение его производится поворотом втулки, к которой крепится внутренний конец пружины. Если контакты имеют слабый нажим в конце шкалы или реле в конце хода подвижной системы работает вяло, с замедлением, что свидетельствует о недостаточном тяговом усилии пружины, то ее необходимо затянуть. Если подвижной контакт не доходит до конца шкалы, то необходимо, ослабив крепежную гайку цилиндра, освободить его и подать на одну-две нитки нарезки влево относительно трибки подвижной системы. Наоборот, если при возврате реле подвижной контакт не доходит до начального положения и не упирается с давлением на левый упор, то цилиндр следует подать на одну-две нитки вправо относительно трибки подвижной системы. У реле типов ЭВ-186, ЭВ-187 при запуске их от руки подвижная система в момент прохождения подвижного контакта через проскальзывающий неподвижный контакт не должна останавливаться или тормозиться от чрезмерного сжатия контактных пластин; не должно быть также перекоса неподвижного контакта или шкалы. Контакты должны быть отрегулированы таким образом, чтобы при прохождении подвижного контакта через проскальзывающий неподвижный контакт обе контактные пластинки последнего имели равномерный расход, а следовательно, и равномерное давление. При работе реле необходимо обратить внимание на токоподводящий канатик (или спиральную пружину) к подвижному контакту. Канатик не должен касаться корпуса и не должен тормозить реле при закручивании. В случае вялого хода подвижной системы при больших выдержках времени для улучшения работы реле следует перевить канатик в обратную сторону, чтобы он раскручивался. При этом нужно проверить надежность возврата реле в исходное положение. Повторный осмотр всех паек и креплений проводов Особое внимание следует обратить на пайку храповой пружинки к штифту анкерного колеса и на пайку конца ведущей пружины к поводку. Пайки проверяют пинцетом. Проверяют затяжку всех винтов и гаек в реле; при этом особое внимание обращают на крепление внутренней втулки ведущей пружины к оси подвижной системы и втулки, поддерживающей поводок с трибкой подвижной системы. |