шляпа. Міністерство освіти і науки України КР (ДП) НБ-418К6 БМВ2. Розробка технології ремонту

Скачать 5.59 Mb. Скачать 5.59 Mb.

|

|

Таблиця 2.

Продовження табл. 2

Продовження табл. 2

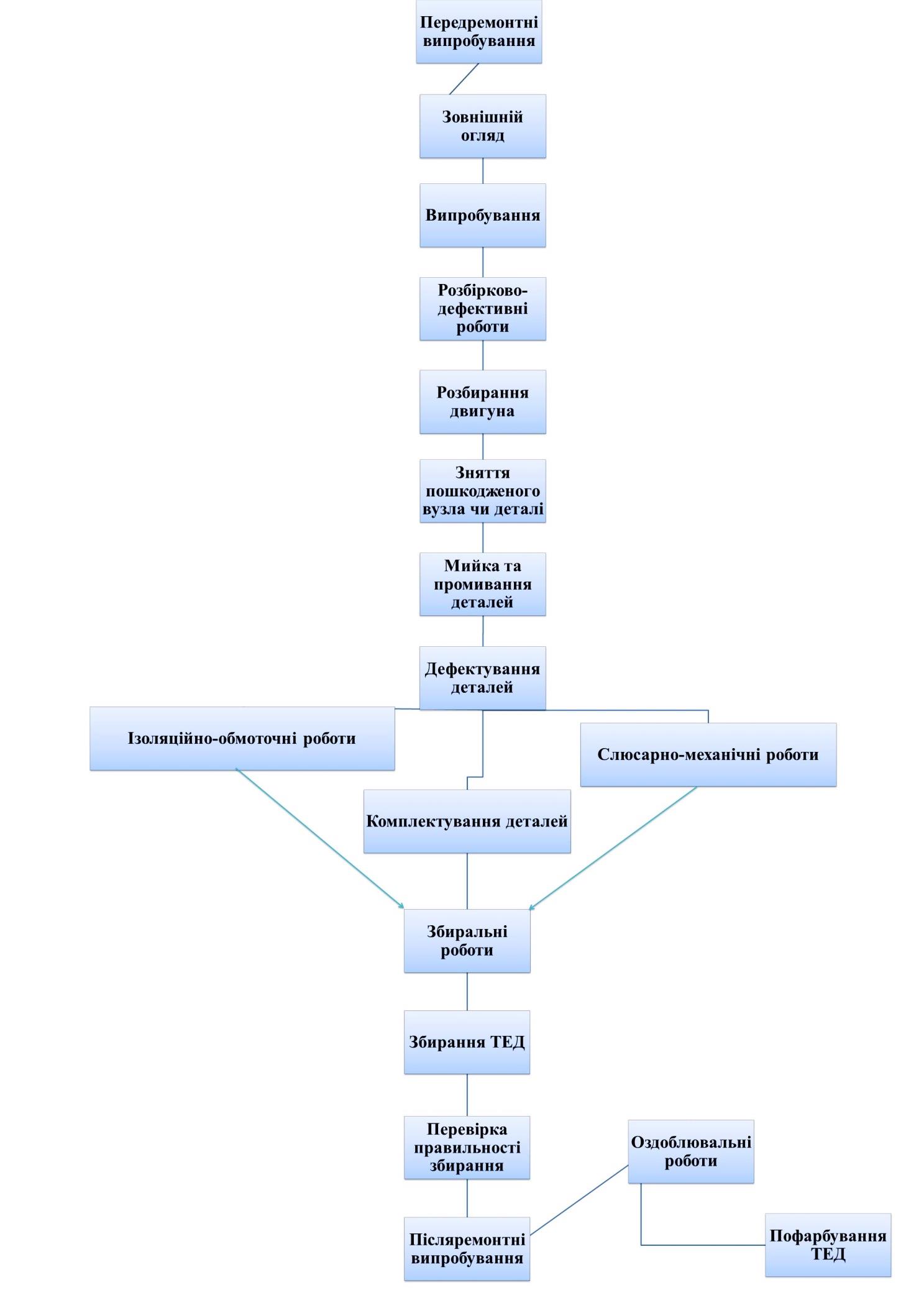

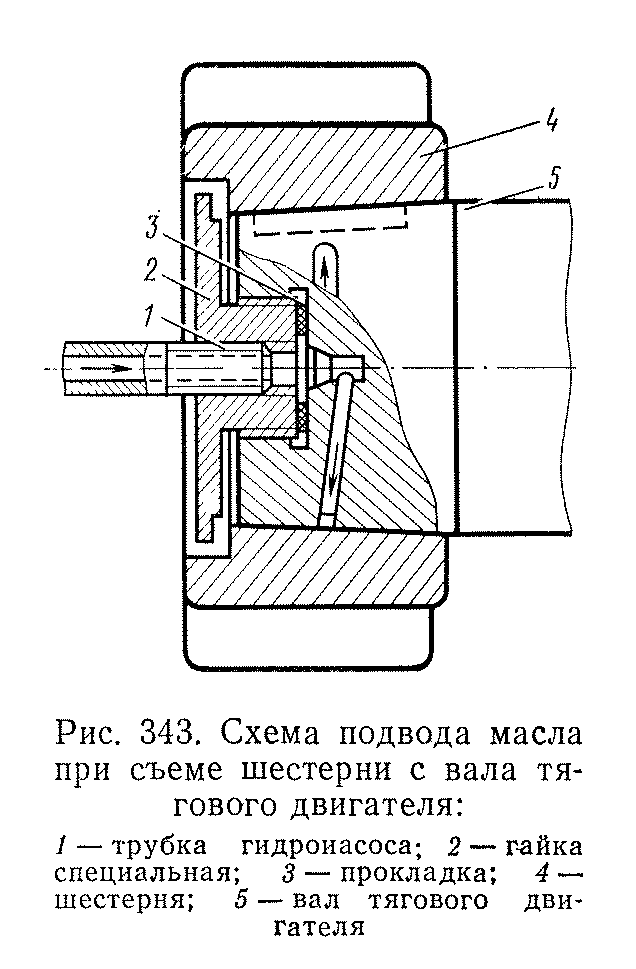

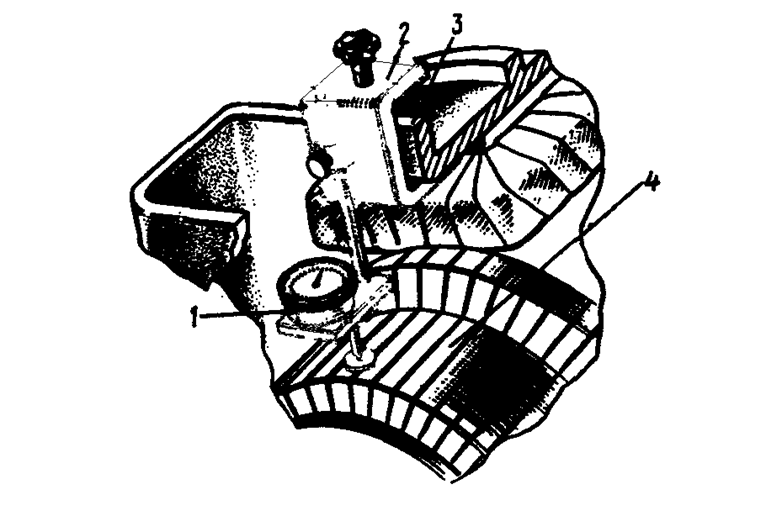

Технологічна схема ремонту ТЕД постійного струму ТЛ-2К Дотримання технологічної схеми є запорукою дотримання графіку ремонту тягового рухомого складу. Вона забезпечує послідовність виконуваних операцій без чого неможливо налагодити процесу ремонту. Кожен пункт наступної схеми позначає певну роботу, що виконується тими чи іншими працівниками і яку неможна робити, не виконавши попереднього пункту цієї схеми. Технологічну схему ремонту тягового електродвигуна пульсуючого струму НБ-418К6 представлена на Схемі 2. Технологічна схема ремонту вузла НБ-418К6. Схема 2. Технологічна схема ремонту вузла НБ-418К6  Технологічний процес ремонту ТЕД НБ-418К6 Зняття двигунів, очищення і дефектування Перед зняттям колісно-моторного блоку з візка електровоза злийте оливу з букс моторно-осьових підшипників та кожухів зубчастої передачі. Зніміть колісно-моторний блок та розберіть його. На привальних поверхнях букс поставте клеймо-номер, що відноситься до відповідного двигуна. При демонтажі кожухів зубчастої передачі попередньо зніміть кришки камер для збору відпрацьованого мастила. Зніміть шестірні з кінців двигуна.  Рисунок 18. Схема підведення масла під час знімання шестерні з валу ТЕД Щоб зняти шестерню 4 (Рис. 18) на валу 5, зніміть гайку, що стопорить, і встановіть замість неї спеціальну гайку 2 і прокладку 3; підключіть трубку 1 гідронасоса та створіть тиск. Після того, як шестерня зрушить з місця, зніміть її, відкрутивши попередньо спеціальну гайку 2. Знімання шестірні без спеціальної гайки заборонено. Потім знімають шапки моторно-осьових підшипників, виймають вкладиші підшипників і підбивку, видаляють змоченим у бензині ганчір'ям залишки оливи з внутрішніх поверхонь горловини і шапок і встановлюють шапки на їхні колишні місця (але без вкладишів і підбивання). Зняті з ЕРС тягові двигуни зазвичай сильно забруднені (при очищенні з двигуна видаляють до 15-20 кг різних відходів, в тому числі близько 10-12 кг консистентного мастила і масла з моторно-якорних і моторно-осьових підшипників). Таке забруднення ускладнює виявлення дефектів при огляді і призводить до зниження якості подальшого ремонту. Очищення тягового двигуна виконують перед встановленням його на першу позицію потокової лінії розбирання. Попередньо двигун очищають зовні вручну за допомогою скребків та ганчірки. Для остаточного очищення двигун обмивають у спеціальних мийних (одно-або двокамерних) машинах. Очищену машину ретельно оглядають. Огляд виявлення зовнішніх дефектів здійснюють візуально. Одночасно звіряють номери остова, підшипникових щитів та шапок моторно-осьових підшипників. Потім вимірюють електричні параметри машини, визначають осьовий розбіг якоря, биття і знос колектора, радіальні зазори якірних підшипників і биття зовнішніх кілець. Опір ізоляції тягових двигунів вимірюють мегаомметром на 2,5 кВ. При вимірі опору ізоляції з'єднують початок (або кінець) ланцюга головних полюсів з початком (або кінцем) іншого ланцюга - додаткових полюсів та якірної обмотки. До цих виводів приєднують затискач «Л» мегаомметра. Другий його затискач «З» з'єднують із корпусом машини. У процесі вимірювання необхідно стежити, щоб вивідні кінці контрольованих обмоток не торкалися підлоги або корпусу двигуна, інакше показання приладу будуть неправильними. У справних тягових двигунів опір ізоляції має бути не менше 5 МОм. Якщо воно виявиться менше, слід виміряти опір окремих ланцюгів (головних і додаткових полюсів, обмоток якоря) і виявити пошкоджене місце, маючи на увазі, що зниження опору могло бути викликане зволоженням або несправністю кронштейнів, міжкатушкових з'єднань. Опір ізоляції вимірюють до обмивання двигуна. Активний опір обмоток електричних машин зазвичай вимірюють мостом МД6 (або УМ13) і порівнюють зі встановленим для машини даного типу значенням. Збільшення активного опору може бути викликане дефектами в полюсних котушках, виплавленням кабелів у патронах або наконечниках, урвищем жил вивідних кабелів або міжкотушкових з'єднань та порушенням контакту в цих з'єднаннях. Для виявлення причин збільшення опору підозрювану обмотку машини підключають до статичного перетворювача і встановлюють в ній струм, рівний подвоєного значення її струму годинного режиму. Дефектне місце виявляють на дотик за підвищеним нагріванням. Потім при обертанні двигуна під напругою 220-400 В без навантаження перевіряють роботу якірних підшипників, вібрацію двигуна, биття колектора та роботу щіткового апарату. Якірні підшипники перевіряють за їх нагріванням і на слух при обертанні якоря двигуна з частотою близько 700-750 об/хв протягом 5-10 хв у кожну сторону. Справний підшипник повинен працювати без тріску, клацань, заїдань і в режимі холостого ходу машини не перегріватися щодо температури навколишнього середовища більш ніж на 10 °С. Вібрацію двигуна перевіряють також при його роботі на холостому ходу при частоті обертання 700 об/хв. Вимірюють вібрацію ручним вібрографом ВР-1. Місце застосування вібрографа до корпусу двигуна може бути будь-яким. Якщо вібрація двигуна виявиться більше 0,15 мм, якір необхідно балансувати. Биття колектора вимірюють індикатором 1 (Рис. 19), який підводять до колектора 4 через колекторний люк і закріплюють струбциною 2 на кромці остова 3. Биття заміряють по середній частині робочої довжини колектора і на відстані 10-20 мм від його зовнішнього. Якщо воно перевищить гранично допустиме значення, то колектор підлягає обточуванню. Вироблення (знос) робочої частини колектора можна виміряти шаблоном або щупом і лінійкою. Комутацію машини оцінюють за рівнем іскріння під щітками. Якщо при візуальній оцінці іскріння під щітками виявиться більше 1 1/2 бала, а у щітково-колекторного вузла дефектів не буде виявлено, то необхідна ретельна перевірка магнітної системи машини, її окремих вузлів та налаштування комутації. Радіальні зазори якірних підшипників перевіряють пластинчастими щупами на нерухомій машині. Для цього знімають зовнішні кришки та лабіринтні кільця підшипників щитів і перевіряють щупом зазор між роликом та внутрішнім кільцем підшипника в його нижній частині. Для тягових двигунів він повинен бути в межах 0,09-0,22 мм.  Рисунок 19. Вимірювання биття колектора індикатором Осьовий розбіг якоря вимірюють індикатором. Для цього якір зсувають до упору в один бік, а з протилежного боку закріплюють на спеціальній стійці індикатор і притискають його до торця валу якоря так, щоб стрілка головки стояла на нулі. Потім якір переміщають до упору в інше крайнє положення. Відхилення стрілки індикатора вкаже осьовий розбіг. У тягових двигунів з косозубою передачами він повинен бути не більше 5,9-8,4 мм. Повітряні зазори між сердечниками полюсів та якорем машини перевіряють щупами. Результати огляду електричних машин та проведених вимірювань вносять у спеціальний журнал для використання надалі щодо необхідного обсягу їх ремонту. Розбирання ТЕД До розбирання тягового двигуна перевіряють відповідність номерів підшипникових щитів з номером остова, поміщеним на торцях розточування під вкладиші. Номер підшипникового щита вказаний на привальній поверхні бобишки кріплення кожуха зубчастої передачі до щита. З двигуна знімають кришки колекторних люків, вентиляційні сітки, від'єднують від кронштейнів щіткотримачів підводять кабелі, знімають ущільнювальні лабіринтні, кільця, кришки підшипникових щитів і виймають щітки із щіткотримачів. Лабіринтні кільця знімають у гарячому стані електромагнітним знімачом. Після зняття лабіринтних кілець кришки підшипникових щитів встановлюють на свої місця. Вивертають ключом-тріскоткою болт фіксатора траверси щіткотримачів, розгортають фіксатор на 180 °, послаблюють на три-чотири обороти затяжку болтів стопорного пристрою і через нижній оглядовий люк стискають траверсу, залишаючи в місці розрізу щілину не більше 2 мм. Пневматичним гайковертом відвертають болти кріплення підшипникового щита з боку, протилежної колектору, випресовують за допомогою гідравлічного преса підшипниковий щит і транспортують його до пресу для випресування якірних підшипників або встановлюють у спеціальну транспортувальну касету. При випресовуванні щитів не можна допускати їх перекіс у горловині остова, так як це може призвести до пошкодження посадкових поверхонь. На вал якоря навертають рим (або ввертають, якщо вал має під рим внутрішнє різьблення), чіпляють за нього гаком крана, плавно і строго вертикально, щоб не пошкодити колектор і підшипник, виймають якір з остова і транспортують на накопичувач потокової лінії ремонту якорів. Лабіринтні та упорні втулки, а також внутрішні кільця якірних підшипників залишають на валу якоря та спресовують з нього лише за необхідності їх ремонту або заміни. Потім остов двигуна кантують на 180°, випресовують другий підшипниковий щит, знімають щіткотримачі і кронштейни або за допомогою спеціального захоплення і крана вилучають з остова траверсу разом з щіткотримачами. Ремонт остова Очистіть остов і продуйте сухим стисненим повітрям. Здійсніть його огляд на наявність тріщин. Виявлені дефекти усуньте. Зачистіть від забоїн і задирок привальні поверхні остова. Вентиляційні сітки, кришки колекторних люків за наявності несправностей та пошкоджень відремонтуйте або замініть. Кришки колекторних люків повинні щільно прилягати до кістяка, легко зніматися і встановлюватися. Прокладки ущільнення надійно закріпіть на кришках. Замки перевірте на щільне закриття кришок і при необхідності виправте. Огляньте пристрої для фіксації, притиску та провороту траверси. Виявлені дефекти усуньте. Змастіть отвори під болти фіксатора, притискань, і валик шестірні провороту траверси мастилом ВНІІНП-232. Зніміть склопластову кришку коробки висновків, вийміть гумові кліці, огляньте коробку висновків, очистіть її від пилу та бруду. В разі перекидів на пальцях ретельно зачистіть пошкоджену ділянку дрібнозернистим шліфувальним папером і покрийте червоною електроізоляційною емаллю ГФ-92-ХС не менше двох разів. За необхідності демонтажу ізоляційних пальців користуйтеся спеціальним ключем. Перевірте стан гумових втулок та надійність їх посадки на кабелях та в отворах кришки остова. Пошкоджені та слабко сидячі замініть. Перевірте стан та кріплення кабелів у коробці виводів та усуньте виявлені дефекти. Огляньте головні та додаткові полюси, компенсаційну обмотку. Переконайтеся в надійності кріплення, відсутності пошкоджень ізоляції, відповідності омічного опору обмоток нормам, міцності посадки котушок головних і додаткових полюсів на сердечниках, надійності установки ущільнюючих клинів між сердечником полюса і лобовою частиною котушок головних полюсів. Простукуванням перевірте щільність посадки клинів котушок компенсаційної обмотки в пазах полюсів. Перевірте полюсну систему на відсутність міжвиткових замикань у котушках. Котушки з пошкодженою ізоляцією, а також ознаки ослаблення посадки на сердечниках і в пазах полюсів відремонтуйте зі зняттям з кістяка. Міцність посадки котушок головних і додаткових полюсів на сердечниках при затягнутих болтах перевірте по видимих слідах усунення (натертість, зашліфованість на пружинних рамках, фланцях, полюсних наконечниках, поверхні котушок тощо). Пружинні рамки та фланці з тріщинами замініть справними. Установка сердечників з пошкодженим різьбленням не допускається. Перевірте затягування полюсних болтів ключем та простукуванням молотком. Полюсні болти з дефектами (зірване різьблення, зі зношеними або забитими гранями головок, з тріщинами тощо) замініть, ослаблі виверніть і перевірте. Пружинні шайби при зміні болтів перевірте і замініть негідні. Підтяжку полюсних болтів робіть при підігрітих до температури 180 - 190°С котушках. Головки полюсних болтів, де це передбачено кресленням, залийте компаундною масою. Перевірте розташування полюсів в остові по колу; Заміряйте відстань між полюсами по діаметру. Зазначені розміри мають відповідати нормам. Перевірте стан висновків котушок головних та додаткових полісів, а також компенсаційної обмотки (ізоляцію, відсутність тріщин та інших дефектів). Пошкоджену ізоляцію вивідних кабелів та міжкотушкових з'єднань відновіть. Ізольована частина має бути щільною і не мати ознак сповзання. Міжкотушкові з'єднання та вивідні кабелі всередині кістяка міцно закріпіть скобами з установкою під скоби ізоляційних прокладок. Контактні з'єднання в ланцюзі полюсів повинні мати міцне з'єднання та надійний контакт. Сушіння ізоляції котушок полюсів робіть в остові без їх зняття. Після сушіння нагріті котушки (не нижче 60 °С) і міжкотушкові з'єднання пофарбуйте емаллю ГФ-92-ХС. Заміряйте опір ізоляції котушок. Допустиме значення опору ізоляції зазначено у документації. Для демонтажу котушок компенсаційної обмотки, виконаних в остові, роз'єднайте (розпаяйте) їх міжкотушкові з'єднання. За допомогою струбцин та кабелю підключіть їх до джерела постійного струму. Увімкніть джерело струму та встановіть струм 600-700 А. При вказаному значенні струму грійте котушки протягом 20-30 хв. Відключіть джерело струму і простучіть молотком всі клини, що кріплять котушки. Укладіть на лобові частини котушок з боку колектора листи картону завтовшки не менше 0,5 мм і вибийте клини зі всіх пазів за допомогою спеціального зубила з борідкою. Видаліть прокладки, що ущільнюють клини в пазах. Надріжте покривну ізоляцію (склострічку) котушки по всій довжині паза і по периметру витка у виходу з паза з обох боків. Вийміть котушки з пазів полюса за допомогою пристосування або важелів, встановивши між котушкою та важелем гумові прокладки. При вийманні котушок із пазів вживіть заходів, що унеможливлюють пошкодження корпусної ізоляції котушок. Очистіть пази полюсів від покривної та пазової ізоляції, напливів компаунду та продуйте сухим стисненим повітрям. Демонтовані котушки випробувайте змінною напругою відповідно до правил ремонту. На котушках, що витримали випробувальне напруження, відновіть покривну ізоляцію. Пошкоджені котушки замініть на нові. При пробої корпусної ізоляції котушки, зробіть її зріз від місця пробою на 50-60 мм в обидва боки, на місці пробою зніміть ізоляцію до міді на ділянці довжиною 20 мм. Зріз ізоляції виконуйте з ухилом у бік місця пробою. Місце зрізу ізоляції промажте компаундом і накладіть необхідну кількість шарів корпусної ізоляції відповідно до креслення з промазанням кожного шару компаундом. На прямолінійній частині котушок накладіть один шар фторопластової плівки, а потім шар склострічки. Якщо необхідно зняти котушки головних полюсів, то попередньо вийміть із пазів всі котушки компенсаційної обмотки. Далі розбирання полюсів та котушок ведіть звичайним способом. Зміну котушок додаткових полюсів провадите без демонтажу котушок компенсаційної обмотки. Для цього від'єднайте (розпаяйте) висновки котушок додаткового полюса і вийміть сердечник полюса разом із котушкою у вікно компенсаційної котушки. Монтаж остова проводите в наступному порядку. Укладіть котушки головних та додаткових полюсів на спеціальний стелаж і за допомогою струбцин та кабелю підключіть котушки до джерела постійного струму. Увімкніть джерело струму та встановіть струм 900 А. При вказаному струмі грійте котушки протягом 15-20 хв. Відключіть джерело струму і встановіть головні та додаткові полюси з котушками в остов. Виставте полюси в остові за розмірами згідно з кресленням. Клини, що ущільнюють котушки головних полюсів на сердечниках, встановіть щільно між сердечниками полюсів та лобовими частинами котушок. Випробуйте ізоляцію котушок щодо корпусу та між витками. Перед укладанням котушок компенсаційної обмотки перевірте пази полюсів на відсутність задирок, напливів компаунду та за наявності усуньте їх. Пази полюсів продуйте стисненим повітрям. Промажте компаундом К-ПО або ЕК-5 пази та пазову частину компенсаційних котушок. Встановіть кутову та пазову ізоляцію, виставте котушки по всіх пазах з симетричним розташуванням лобових частин щодо сердечників головних полюсів і покладіть їх у пази рівномірно по всій довжині витків легким постукуванням гумовою рукояткою молотка. Стрижні котушок осадіть за допомогою текстолітової підбивки та молотка. Під клини прокладіть прокладки у кількості, необхідному для щільної посадки клинів у пазах полюсів. Промажте прокладки компаундом і розклиніть пази. Після монтажу ізоляцію компенсаційних котушок випробувайте згідно з правилами ремонту. Під'єднайте котушки до джерела постійного струму та просушіть. Котушки після ремонту сушіть в остові при струмі 600-700 А протягом 5 годин або не менше 3 годин при температурі 150 ° С у сушильній печі. Змонтуйте міжкотушкові з'єднання полюсної системи відповідно до вимог креслень та правил ремонту. Повністю зібраний кістяк випробувайте відповідно до вимог технічної документації. Ремонт підшипникових щитів Зніміть кришки та кільця. Випресуйте підшипники. При необхідності випресуйте кришку з підшипникового щита проти колектора. Випресовування підшипника з підшипникового шита може проводитися різними способами і на різних пристосуваннях, прийнятних для депо, але в будь-якому випадку розпресувальне зусилля має бути зосереджено на торцеву поверхню зовнішнього кільця, а не на сепаратор чи ролики. При випресовуванні підшипника вниз падіння випресованого підшипника має здійснюватися на прокладку або настил з м'якого неметалевого матеріалу для виключення можливості вибоїн на зовнішній обоймі підшипника. Промийте підшипники у бензині та ретельно огляньте їх. Зверніть особливу увагу на якість клепки та знос сепаратора. Якщо радіальна гра підшипника знаходиться в допустимих межах, а стан бігових доріжок, роликів і якість клепки сепаратора хороше, зберіть і змастіть підшипникові вузли після повного просушування підшипників. Підшипникові кільця знімайте лише при пошкодженнях підшипників або валу. Номери внутрішніх та зовнішніх кілець підшипників при складанні повинні збігатися. Якщо виявлено тріщини деталей, на бігових доріжках або роликах з'явилися раковини, задираки або лущення, радіальні зазори підшипника перевищують встановлені норми, замініть підшипник. Нові підшипники аж до моменту їх встановлення не рекомендується виймати з ящика. Антикорозійне покриття, нанесене на поверхню нових підшипників, перед складання видаліть; підшипник ретельно промийте бензином, протріть чистою серветкою і просушіть, ролики та сепаратор перед збиранням покрийте мастилом. Підшипникові щити та особливо маслопровідні трубки та дренажні отвори ретельно промийте та продуйте стислим повітрям. Посадкову поверхню підшипникових щитів огляньте відсутність тріщин. Перевірте всі різьбові отвори підшипникових щитів. За потреби різьблення відновіть. Перед складанням маслопровідні трубки заповніть мастилом. У процесі збирання слідкуйте, щоб ні в мастилі, ні в підшипникових камерах не виявилося металевого пилу. Складання підшипникових щитів виконуйте в наступному порядку. У підшипниковий щит проти колектора запресуйте кришку, якщо вона була випресована. Запресуйте зовнішні кільця підшипників із комплектом роликів. Встановіть кільця та кришки. Заповніть підшипникові камери мастилом, вказаним у кресленні, на 2/3 вільного об'єму. Ущільнюючі поверхні на деталях промажте мастилом. Ремонт щіткового апарату Зняту траверсу продуйте стисненим повітрям, протріть серветкою і встановіть спеціальний пристосування. Зніміть щіткотримач, кронштейни, шинний монтаж, корпус траверси промийте гасом, просушіть і відновіть антикорозійне покриття червоною емаллю ГФ-92-ХС. Щіткотримачі розберіть, очистіть їх від пилу та кіптяви. Перевірте стан натискних пальців, гумових амортизаторів, пружин, корпусу, вікон щіткотримача, різьбових отворів та отворів під осі. Усуньте виявлені дефекти. Зберіть щіткотримачі. Змастіть всі тертьові поверхні мастилом ВНІІНП-232. Перевірте зусилля натискання на кожен елемент щітки та переміщення пальців за нормально натягнутих пружин. Допустиме натискання пальців на щітки вказано в документації. Пружини, що втратили жорсткість, замініть. Огляньте кронштейни щіткотримачів, ізоляційні пальці, шинний монтаж, розтискний пристрій та усуньте виявлені дефекти. Зберіть траверсу. Для забезпечення рівномірного розташування щіткотримачів по колу колектора складання траверси з кронштейнами та щіткотримачами необхідно вести на спеціальному пристрої. Встановіть щітки в гнізда щіткоутримувачів. Щітки повинні бути без тріщин та сколів, входити у вікна щіткотримачів вільно, без заїдань. Зазори між щітками та стінками гнізд повинні бути в межах норм. Встановіть траверсу на спеціальний пристрій і зробіть притирання щіток. Відремонтовану траверсу випробувайте на пробій ізоляції щодо корпусу. Ремонт якоря Ремонт якоря робіть у наступному порядку. Встановіть якір кінцями валу на спеціальні підставки, потім, повертаючи його, очистіть вентиляційні канали дротяним йоржиком. Після цього ретельно продуйте канали стисненим повітрям. Повільно обертаючи якір, очистіть його від пилу, бруду та мастила. Оглядайте бандажі, випробуйте на міжвиткові замикання, заміряйте опір ізоляції обмоток якоря щодо корпусу. Простукуванням перевірте щільність посадки пазових клинів. Якщо клини в пазу ослабли на довжині більше 1/3 довжини паза, замініть їх. Перевірте застукування колекторних болтів. Підтягніть ослаблі болти спеціальним ключом-тріщаткою, попередньо нагріваючи якір до температури 160-170 °С. Для підтяжки колекторних болтів якір поставте на спеціальну підставку колектором вгору. Болти підтягуйте поступово, з почерговим підгортанням не більше ніж на півоберта діаметрально протилежних болтів. Візуальним оглядом перевірте якість пайки обмоток якоря до півників колектора. Виявлені дефекти усуньте. Просушіть якір. Проведіть обточування колектора у підшипниках, зніміть фаски з поздовжніх ребер колекторних пластин, а кінці пластин обробіть спеціальним ножем. При необхідності зробіть проріжку колектора. Видаліть залишки міканіту з боків колекторних пластин і вручну продорожником прочистіть міжламельний простір. Прошліфуйте колектор, обдуйте стисненим повітрям, випробуйте якір на міжвиткове замикання, а також заміряйте опір ізоляції щодо корпусу. Відновіть покриття якоря. Якщо збирання двигуна затримується, то оберніть робочу поверхню колектора щільним папером або закрийте брезентовим чохлом. Після цього якір покладіть на дерев'яну підставку. Збирання ТЕД Запресуйте в остов щит з боку проти колектора. Встановіть в остов якір і траверсу. Запресуйте щит колектора. Встановіть двигун у горизонтальне положення. Зніміть кришки та кільця, заміряйте торцеве биття підшипників, яке має бути не більше 0,12-0,18 мм. Заміряйте радіальний зазор між роликами та кільцем підшипника в холодному стані після посадки, встановіть кільця, насадіть на вал із нагріванням кільця, підшипники закрийте кришками. На траверсі щіткотримачі монтують через будь-який найбільш зручний для цього люк. Після установки на неї всіх щіткотримачів траверсу повертають у положення, вказане контрольною ризиком, і закріплюють. Перевіряють правильність установки щіткотримачів, для чого шаблонами контролюють відстань від корпусу щіткотримача до робочої поверхні колектора (для більшості двигунів 2-4 мм), і зазор між півнями колектора і корпусом щіткотримача, який має бути не менше 6,5 мм – для двигунів НБ-418К6. Цей зазор слід перевіряти при якорі, зміщеному в крайнє положення у бік щіткотримача. Перевіряють також паралельність щіткотримача поверхні колекторних пластин. Перекіс за висотою понад 1 мм не допускається. Важливим фактором, що впливає на комутацію двигунів, є правильність установки щіток по колу колектора. Вони повинні знаходитися по фізичній нейтралі машини. Для правильної установки щіткотримачів у них монтують контрольні щітки, підключають до двох сусідніх щіткотримачів (або до вивідних кабелів Я, ЯЯ) вольтметр, підводять живлення до обмотки збудження і встановлюють у ній струм 100-150 А. Потім живлення відключають і фіксують відхилення стрілки вольтметра за напрямком і значенням. Далі зміщують траверсу на невеликий кут і повторюють досвід. Якщо показання вольтметра збільшилося, траверсу повертають у протилежному напрямку і так до тих пір, поки не буде знайдено положення, при якому показ вольтметра буде рівним нулю або близьким до нього. У цьому положенні траверсу закріплюють і регулюють натискання щіток, контролюючи його значення ручним динамометром або за допомогою спеціальної установки. Через оглядовий люк остова індикатором перевіряють биття колектора. Воно має перевищувати встановленого для двигуна даного типу граничного значення (більшість двигунів 0,07—0,08). Для того щоб остаточно переконатися в правильності складання та справності двигуна, проводять його попередні випробування. Попередні випробування двигуна проводять при живленні його від деповської мережі постійного струму напругою 200-400 В. Перевіряють роботу двигуна на холостому ходу (по 30 хв. у кожному напрямку). При цьому на слух бажано із застосуванням слухових апаратів або за ступенем нагрівання визначають якість складання підшипників. Їх температура, яка встановилася протягом 1 год. роботи машини має перевищувати температуру довкілля більш ніж 55°С. У ході випробування перевіряють вібрацію. Вона повинна перевищувати 0,15 мм. Закінчивши попередні випробування, двигун ще раз оглядають, перевіряють і при необхідності підтягують болти і гайки, продувають стисненим повітрям, встановлюють кришки оглядових люків, переконуються в щільності їх прилягання до кістяка і подають двигун на випробувальну станцію. Пропитки, сушіння, фарбування Сушіння обмоток. Призначення сушіння - видалити вологу з обмоток машини, щоб відновити якість ізоляції і, отже, забезпечити можливість надійної роботи машини не менше ніж до чергового планового ремонту. Видалення вологи відбувається внаслідок термічної дифузії, що викликає переміщення вологи в напрямку потоку тепла, тобто від більш нагрітої частини до холоднішої. Переміщення вологи відбувається внаслідок перепаду вологості у різних шарах ізоляції; з шарів з великою вологістю волога переміщується до шарів з меншою вологістю. Чим більший температурний перепад, тим інтенсивніше відбувається сушіння. Тому, нагріваючи внутрішні частини обмотки (наприклад, струмом), можна створити додатковий перепад температури між зовнішніми та внутрішніми шарами ізоляції і тим самим прискорити процес сушіння. При ТР-3, коли електричні машини з ЕРС знімають і розбирають, з'являється можливість сушіння їх в автоклавах або в спеціальних сушильних печах. Режими сушіння різних вузлів машин залежать від типу застосованої в них ізоляції та конструктивних особливостей цих вузлів. Тому в сушильну піч одночасно можна завантажувати тільки однотипні елементи машин. Не можна, наприклад, сушити одночасно якоря і кістяки, тому що для них потрібні різні режими сушіння. Підлягають сушінню якоря, остови або статори подають у піч на спеціальному візку, на якому їх встановлюють у вертикальному положенні. Зняті з кістяка полюсні котушки завантажують у піч у спеціальних гратчастих металевих кошиках. Остови з котушками або зняті з них котушки та статори сушать при температурі 110-130 ° С протягом 10-12 год з моменту, коли температура в печі після її завантаження досягне 100 ° С, а якоря протягом 8-10 год при температурі 130-140 °С. В автоклавах обмотки сушать при температурі 100-110 ° С і вакуумі близько 280 кПа. Після вивантаження з печі, поки просушені елементи не охолонули і мають температуру 120-130 ° С, вимірюють опір ізоляції. Для машин з номінальними напругами 3000, 1500 і менше 100 В воно повинно бути відповідно не нижче 3; 1,5 і 0,5 МОм, а асинхронних машин — щонайменше 1 МОм. Якщо опір виявиться меншим за зазначені норми, сушку повторюють. Опір ізоляції всіх машин вимірюють мегаомметром на 2,5 кВ, а машин з номінальною напругою нижче 100 В - мегаомметром на 500 В. Просочення ізоляції. Призначення просочення - забезпечити можливе довше збереження діелектричних властивостей ізоляції, відновлених попередньо проведеним сушінням. Сутність просочення полягає в заповненні всіх пір і нещільностей в ізоляції різними лаками або компаундами для надання ізоляції монолітності та запобігання проникненню всередину її вологи, тобто для відновлення електричної та механічної міцності ізоляції. Залежно від застосовуваних просочувальних матеріалів і технології міцність ізоляції можна відновити методами покриття, просочення або компаундування. Покриття ізоляції лаками застосовують у тому випадку, коли є повна впевненість у достатній електричній міцності ізоляції по всій її товщині. Зазвичай у такому стані виявляється ізоляція, яка при виготовленні або ремонті була виконана на кремнійорганічних матеріалах і просочена термореактивними лаками або компаундами. Обмотки якоря або котушки полісів, виготовлені з такою ізоляцією, при деповському ремонті достатньо просушити і покрити ізоляційною емаллю ГФ-92, ПКЗ-22 або ЕП-91. Сушіння здійснюють протягом 5 год. в сушильній печі при температурі 130-140°С. Просочення виробляють для заповнення просочувальним лаком пір і нещільностей ізоляції на всю її глибину. Лак після висихання робить ізоляцію монолітної, більш теплопровідної, механічно та електрично-міцної. Для просочення застосовують спеціальні просочувальні лаки, здатні проникати в пори ізоляції, що мають хорошу адгезію до неї і що забезпечують після висихання вологонепроникність ізоляції. Такі лаки зазвичай являють собою розчини плівкоутворюючих речовин у летких органічних сполуках з додаванням сикативу, що забезпечує більш швидке висихання розчину. У процесі висихання в ході сушіння з лаку розчинник випаровується, а лак твердне, утворюючи міцну основу. Котушки якорів тягових двигунів і допоміжних машин піддають просоченню в тому випадку, якщо вони раніше були просочені лаком № 447. Просочують їх або тим же лаком, або (що краще) лаком ФЛ-98. Просочення здійснюють у спеціальних просочувальних баках методом занурення. Д ля цього якір, ще не остиглий після сушіння (з температурою близько 80 ° С), встановлюють в просочувальний бак вертикально колектором вгору, після чого в бак знизу нагнітають просочувальний лак, підігрітий до температури 30-50 ° С. Рівень лаку повинен не сягати півників колектора на 15—20 мм. Для повного просочення ізоляції якоря лаком досить зазвичай 20-30 хв. Майже просочення закінчують, коли припиниться виділення бульбашок газу на поверхні лаку. Закінчивши просочення, відразу виймати якір із бака не слід. Спочатку треба випустити з бака лак і дати можливість зайвому лаку стекти з поверхні якоря. Потім якорь встановлюють на спеціальне пристосування похило під кутом 45 ° і через кожні 10-15 хв повертають на чверть обороту, забезпечуючи тим самим рівномірність видалення залишків лаку з поверхні якоря. Для остаточного видалення зайвого лаку якір протирають серветками, змоченими в технічному спирті або бензині. Просочуючи якоря лаком № 447, слід пам'ятати, що плівка цього лаку має недостатню стійкість до дії масла. Тому обмотку після просочення і сушіння (при її температурі близько 60-70°С) покривають емаллю ГФ-92-ГС, попередньо підігрітий до температури 30-50°С. Забарвлення остовів при ТР-3. Остови електричних машин при їх ремонті в депо фарбують повністю (і спорядження, і зсередини) або тільки зовні. Це залежить від виду ремонту, який проходить ця машина. Якщо для ремонту машину розбирають, то є можливість пофарбувати її не тільки зовні, але і зсередини. Внутрішні поверхні остовів машин фарбують безпосередньо після закінчення їх ремонту лаками або емалями холодного сушіння. Метою такого забарвлення є захист внутрішньої поверхні остова від корозії. Крім того, на пофарбованій поверхні менше накопичуються пил і волога. Зовні остов фарбують після складання, випробування та слюсарної обробки. Мета такого забарвлення - запобігання кістяка від корозії і надання машині гарного зовнішнього вигляду. Електричні машини, що встановлюються під кузовом, зовні фарбують чорним лаком БТ-99 повітряного сушіння, а допоміжні машини електровозів, що встановлюються в кузові, - сірою емаллю ГФ-92-ХС. Щоб фарба лягала рівніше, міцніше трималася і під нею не відбувався корозійний процес, поверхня під фарбування повинна бути ретельно підготовлена. Для цього її очищають сталевими щітками від старої фарби, іржі і можливого бруду, обдувають стисненим повітрям і протирають гілочкою, змоченою в бензині. При декоративному фарбуванні кістяків допоміжних машин електровозів їх попередньо ґрунтують і шпаклюють, що необхідно для отримання хорошої якості поверхонь, що фарбуються. Забарвлення виконують за допомогою пульверизатора. Після повного висихання остов фарбують повторно. Усі операції з фарбування та сушіння слід проводити у спеціальних камерах у приміщенні з гарною припливно-витяжною вентиляцією та постійною (близько 20°С) температурою. Контрольні випробування двигунів Кожна електрична машина, що пройшла ремонт, повинна пройти контрольні випробування. Порядок проведення таких випробувань має відповідати вимогам державних стандартів та Правил ремонту тягових та допоміжних електричних машин ЕРС. Відремонтовані машини оглядають і перевіряють виконання встановлених норм, свободу обертання, вимірюють опір ізоляції та активний опір обмоток, випробують машину на холостому ходу, випробовують її на нагрівання і на підвищену частоту обертання, перевіряють частоту обертання, реверсування, комутацію машини та електричну міцність її ізоляції. Контрольні випробування проводять на випробувальних станціях депо. Результати випробувань заносять у спеціальний журнал, а також у паспорт машини, що пройшла випробування. Огляд та перевірку машини проводять для виявлення відповідності допусків та зносів встановленим нормам. Для цього вимірюють биття колектора, валу, перевіряють осьовий розбіг якоря, повітряні зазори під полюсами, правильність установки щіткотримачів щодо колектора, чистоту обробки робочої поверхні колектора, а також правильність установки щіток в щіткотримачів та їх натискання на колектор. Техніка проведення перелічених вимірювань та перевірок, а також відповідні норми були розглянуті раніше. Перевірку обертання якоря провертанням його від руки виконують для того, щоб перед увімкненням машини під напругу бути впевненим у правильності її складання, на що вкаже відсутність поштовхів і заїдань при обертанні якоря. Переконавшись у їх відсутності, машину підключають до мережі живлення і перевіряють її роботу на холостому ходу. Спочатку до машини підводять напругу, що становить близько 10% UНОМ, і при зниженій частоті обертання ще раз переконуються у відсутності стуку в підшипниках, зачіпань якоря, що обертається, про нерухомі частини і стукоту щіток. При задовільних результатах перевірки частоту обертання підвищують до номінальної та дають машині працювати протягом 30 хв. Віброграф ВР-1 вимірюють вібрацію. Вібрація більше 0,15 мм не допускається, так як в експлуатації вона викличе незадовільну роботу основних вузлів машини (причиною підвищеної вібрації є незадовільне балансування якоря). Нереверсивні машини перевіряють при обертанні якоря тільки в робочому положенні, а реверсивні в обох напрямках. Потім машину відключають і, поки її якір ще обертається, на слух, застосовуючи слухові апарати, або за рівнем нагрівання остаточно перевіряють роботу підшипників. Температура справних підшипників не повинна перевищувати 95°С. Після зупинки машини оглядають щітки і перевіряють якість їх притирання. Притерта поверхня повинна становити не менше 75% площі контактної поверхні щітки. В іншому випадку щітки слід притерти скляним папером. Індукційним методом перевіряють правильність установки щіток щодо колектора. Після установки щіток в нейтральне положення щіткоутримувачі або траверсу надійно закріплюють. Порядок притирання щіток та перевірки правильності їх установки той самий, що і при виконанні цих операцій під час ремонту. Вимірювання активного опору обмоток на холодній машині має дві мети: перевірити його відповідність встановленій нормі і отримати дані для подальшого визначення перевищення температури обмоток двигуна. Правильність визначення перевищення температури більшою мірою залежить від точності вимірювання активного опору обмоток. Для забезпечення необхідної точності вимірювання насамперед слід забезпечити «холодний» стан машини, тобто такий, при якому її температура не відрізняється від температури навколишнього середовища більш ніж на 3°С. Для перевірки температури кульку термометра обгортають станіоллю, прикладають до колектора, накривають ватою або азбестом і витримують у такому положенні 5-7 хв. Іншою важливою умовою забезпечення точності вимірювання є правильний вибір методу вимірювання та класу вимірювальних приладів. Найбільш поширеним, практично зручним є метод вольтметра-амперметра, який при використанні приладів класу точності 0,2-0,5 забезпечує необхідну високу точність вимірювання. Вольтметри до висновків котушок головних і додаткових полюсів приєднують стаціонарними затискачами, а вольтметр до обмотки якоря - за допомогою двох щупів. Щупи встановлюють на колекторних пластинах, що знаходяться під серединами щіток різної полярності, розташованих на відстані одного полюсного поділу. При вимірах щітки всіх щіткотримачів повинні бути підняті, а якір повинен бути нерухомий, тому його попередньо загальмовують. Вимірювання виконують для трьох-чотирьох значень струму в межах 20-25% номінального, проводять відлік падіння напруги. Колекторні пластини, на яких виконувались виміри, позначають білою фарбою або крейдою з тим, щоб подальше вимірювання опору якірної обмотки при нагрітій машині для отримання більш точних результатів здійснювати на тих же пластинах. Опір обмоток, виміряний при температурі 20 °С, не повинен відхилятися від встановленого нормами значення більш ніж ±10%. Для проведення подальших випробувань машину встановлюють на випробувальний стенд. Випробування на нагрівання при контрольних випробуваннях проводять визначення перевищення температури обмоток машин, значення у експлуатації суворо обмежено. Для визначення температури обмоток найбільшого поширення набув метод опору як найпростіший і досить точний. Випробування проводять на стенді методом взаємного навантаження. Двигуни з опорно-осьовим підвішуванням ставлять моторно-осьовими горловинами на вал-модель, а опорними виступами – на опори стенду. На конуси валів машин з боку, протилежної колектору, встановлюють напівмуфти, добиваються суміщення осей машин, після чого з'єднують напівмуфти, огороджують їх спеціальним кожухом і закріплюють двигуни на опорах. Перевірку двигунів на нагрівання слід проводити в умовах, що відповідають реальним умовам роботи цих машин в експлуатації, що впливають на їх тепловий режим. Тому до вентиляційних люків двигунів з незалежною вентиляцією на стенді приєднують брезентові рукави від вентиляційної установки. Така установка повинна забезпечувати подачу щонайменше 110 м3/хв. Витрата повітря, необхідний для машин даного типу, забезпечують регулювання положення заслінок, встановлених у повітропроводі. Кількість повітря, яке продуває через машину контролюють за статичним натиском в її колекторній камері, що вимірюється U-подібним мікроманометром. При подальших випробуваннях необхідно стежити, щоб кришки колекторних люків весь час були щільно закриті. У ході проведення теплових випробувань необхідно контролювати температуру навколишнього середовища. Тому до початку випробувань на стенді встановлюють два-три термометри. Щоб вони не омивалися струменем повітря, що охолоджує, їх розташовують на рівні валу якоря на відстані 1-2 м від машини. Протягом усього періоду випробування навантаження машини підведене до неї напруга (номінальне), частота обертання і кількість повітря, що продувається через неї, повинні залишатися незмінними. Через 1 год. роботи машини у такому режимі її зупиняють. Під час роботи машини через кожні 10-15 хв. фіксують струм і напруження на обмотках головних і додаткових полюсів, температуру навколишнього середовища в момент зняття відліків з приладів, а також за секундоміром інтервали між вимірами. Останній вимір виконують строго в момент зняття з двигуна напруги. Результати вимірів записують у спеціальний журнал. Виконати аналогічні вимірювання на колекторі можна тільки при нерухомому якорі. Для отримання можливо більш точних результатів ці заміри слід здійснювати через щонайменше час після зняття з машин напруги, інакше кінцева температура якоря встигне помітно змінитися. Для цього слід зупинити якір та припинити подачу охолоджуючого повітря. З цією метою знижують до нуля напругу лінійного генератора, припиняють подачу охолоджуючого повітря і швидко зупиняють двигун, створюючи гальмівний момент посиленням збудження вольтододаткової машини ВДМ. Опір обмотки якоря вимірюють на тих же пластинах колектора, на яких вимірювали опір обмотки в холодному стані. На момент виконання цих вимірів щітки повинні бути ізольовані від колектора, для чого під них встановлюють ізоляційні прокладки. Як показала практика, перший замір опору якоря тягового двигуна вдається здійснити лише через 30-45 с після його зупинки. За цей час температура (і значення вимірюваного опору встигає змінитись. Щоб визначити температуру, яку мала обмотка якоря в момент відключення (наприкінці годинного режиму), на зупиненій машині через певні проміжки часу здійснюють ще кілька замін рів. Одночасно з вимірюванням опору обмоток вимірюють температуру колектора та підшипників. Повторна перевірка підшипників викликана тим, що при попередніх випробуваннях через легший і менш тривалий режим роботи машини їх температура при певних дефектах у підшипниковому вузлі могла не перевищити допустимого значення та наявність цього дефекту залишилося б непоміченим. Вимірюють температуру ртутним або спиртовим технічним термометром так само, як раніше перевірялося «холодний» стан машини. Закінчивши випробування тягового двигуна на нагрівання, не даючи йому охолонути, включають стенд, встановлюють на затискачах двигуна номінальну напругу і в обмотці якоря струм, рівний вартовому. У цьому режимі перевіряють частоту обертання машини та її роботу при зміні напрямку обертання. Перевірку частоти обертання виконують визначення відхилення частоти обертання випускається з ремонту машини від номінального значення. Це необхідно для правильного подальшого підбору тягових двигунів, що встановлюються на один локомотив, - розбіжність у швидкісних характеристиках таких двигунів допускається трохи більше 4 %. Крім того, ці дані необхідні і для правильного підбору до тягових двигунів колісних пар по діаметрах їх бандажів при комплектуванні колісно-моторних блоків. Таке випробування тягових двигунів здійснюють при номінальних (годинних) значеннях струму і напруги на нагрітій машині. Частоту обертання вимірюють електротахометром або тахометром СК. Відхилення частоти обертання від номінальної для тягових двигунів, спроектованих до 1 липня 1966 р., має перевищувати ±4 %, а спроектованих після зазначеної дати, ±3%. Випробування на реверсування проводять для вимірювання та порівняння, частоти обертання якоря у прямому та зворотному напрямках. Різниця значень частоти обертання якоря, виміряних при різних напрямках обертання якоря, має перевищувати 4 % для машин з хвильової обмоткою без траверс, 3 % для машин з петльової обмоткою без траверс і 2 % для машин з траверсами. Закінчивши перевірку машини на реверсування, випробовують машину на механічну міцність при підвищеній частоті обертання. Випробування на підвищену частоту обертання виконують при частоті обертання, що перевищує найбільшу, гарантовану заводом-виробником, не менш ніж на 25% для тягових двигунів електровозів і не менше 20% для тягових двигунів електропоїздів та допоміжних машин ЕРС. Для створення потрібного режиму зменшують збудження вольтододаткової машини ВДМ, знімають навантаження і переводять двигун в режим холостого ходу. Збільшуючи збудження лінійного генератора, піднімають напругу на двигуні, а з ним і частоту обертання якоря до вказаного вище значення. У цьому режимі протягом 2 хв перевіряють механічну міцність вузлів машин. У справної і правильної роботи машини не повинно бути поломок і виходять за допустимі межі залишкових деформацій. Перевірка комутації є найбільш відповідальним випробуванням всіх електричних машин і в першу чергу тягових двигунів. Найбільш важкими режимами для тягових двигунів є рушання з місця (великі струми) і більша частота обертання (глибоке послаблення збудження). Тому Правилами ремонту передбачено два режими для перевірки комутації: при номінальних значеннях напруги та струму збудження та подвійному годинниковому струмі якоря; при найбільшій напрузі на колекторі та найбільшій частоті обертання на останньому ступені ослаблення збудження. Встановлюючи на стенді необхідні для двигуна значення напруги та струму, перевіряють комутацію при обертанні якоря по 30 хв в обидві сторони спочатку в першому, а потім у другому режимах. Перевірку комутації ведуть, спостерігаючи візуально за інтенсивністю іскріння під щітками. Для цього у випробуваного двигуна замінюють кришку колекторного люка спеціальної з врізаним у неї склом. Державним стандартом передбачено п'ять ступенів іскріння: 1; 1 1/4; 1 1/2; 2 і 3. Для електричних машин локомотивів гранично допустимим є ступінь 1 ½. При такій комутації під кромкою щітки спостерігається слабке іскріння, а на самих щітках і колекторі може з'являтися поверхневий нагар, легко усувається протиранням. Машини з таким іскрінням можна видавати в експлуатацію. Оцінка комутації по іскрінню візуально вимагає великого досвіду і виключає можливих помилок як з технічних, і з суб'єктивних причин. Об'єктивно оцінити іскріння можна індикатором іскріння ІІ-1. Фотоелемент цього індикатора сприймає світлову енергію, що виділяється при іскрінні, і перетворює її в електричний сигнал. Сигнал посилюється в двокаскадному підсилювачі приладу і подається на електронно-променеву трубку катодного осцилографа і мікроамперметр. Ці показання стійкі, точні, їх можна відраховувати візуально або записувати на плівку. Якщо іскріння під щітками машини, що перевіряється, виявиться більше 11/2 бала, виявляють причини незадовільної комутації машини. Ними можуть виявитися неправильне встановлення щіткотримачів, погане притирання щіток або неправильний їх підбір, перекіс або заїдання щіток у гніздах щіткотримачів, незадовільний стан робочої поверхні колектора, його биття або вібрація, неправильно відрегульоване натискання пальців. Виявлені недоліки усувають і повторно перевіряють комутацію машини при тих же двох випробувальних режимах. Тягові двигуни електровозів змінного струму відчувають на пульсуючій напрузі з коефіцієнтом пульсації близько 30%. Випробування ізоляції полягає у перевірці опору ізоляції обмоток машини щодо корпусу та перевірці її електричної міцності. Опір ізоляції перевіряють мегаомметрами з відповідними номінальними напругами. У двигунів, що отримують живлення безпосередньо від контактної мережі, опір ізоляції при робочій температурі має бути не менше 3 МОм, а машин напругою менше 1000 В - не нижче 0,5 МОм. Електричну міцність ізоляції вимірюють на нагрітій машині після перевірки опору. Випробування проводять підвищеною напругою змінного струму промислової частоти, одержуваного від спеціальних однофазних пробивних трансформаторів. Первинну обмотку їх включають у мережу напругою 220 В. Висновки вторинної обмотки підключають один до кістяка, інший - до з'єднаних разом висновків обмотки, що перевіряється. Випробовувальна напруга піднімають плавно, регулюючи напругу на первинній обмотці. Ізоляцію тягових двигунів в залежності від їх типу відчувають при різних значеннях напруги. Так, машини з ізоляцією на 3000 В відчувають напругою 6000 В. При випробуванні ізоляцію витримують під повним випробувальним напругою протягом 1 хв, після чого його плавно знижують і відключають пробивну установку. Результат випробування перевіряють вольтметром. У разі пробою стрілка вольтметра встановиться на нуль. Якщо пробою ізоляції обмотки не виявлено, випробування на цьому закінчують. Машину укомплектовують деталями зовнішнього кріплення, продують зовні та зсередини. Механізація та автоматизація процесу ремонту тягового електродвигуна НБ-418К6 Впровадження засобів механізації дозволяє систематично підвищувати продуктивність праці, забезпечувати у своїй високу якість ремонту ТРС і створювати нормальні умови праці. Механізація виробництва є процес заміни ручних засобів праці машинами та механізмами при виконанні основних та допоміжних виробничих операцій. Механізованими вважаються операції, при виконанні яких використовуються різні механізми, механізований інструмент, агрегати, машини, що приводяться в дію електричним, гідравлічним та пневматичним приводами. Операції, що виконуються домкратами, лебідками, талями та іншими механізмами з ручним приводом, не вважаються механізованими. У Таблиці 3. Засоби механізації та автоматизації електромашинного цеху, наведено деякі засоби механізації, що застосовуються в електромашинному відділенні. Таблиця 3. Засоби механізації та автоматизації електромашинного цеху

Таблиця 4.

Поточні лінії ремонту тягових електродвигунів, допоміжних електричних машин, головних генераторів тягового рухомого складу оснащені різним універсальним та спеціальним обладнанням, механізованими та автоматизованими транспортними пристроями, стендами, пристроями та інструментом. За рівнем насиченості засобами механізації та автоматизації технологічних процесів, а також засобами технічної діагностики електромашинні цехи депо та заводів значно перевершують інші. Тягові двигуни, як правило, випробовують за методом взаємного навантаження, при якому на стенд поміщають відразу дві машини і з'єднують їх як механічно, і електрично. У ході випробування одна з них (перевірена) працює в моторному, а друга - в генераторному режимах (Рис. 20). |