Курсач. Руководящий документ

Скачать 0.92 Mb. Скачать 0.92 Mb.

|

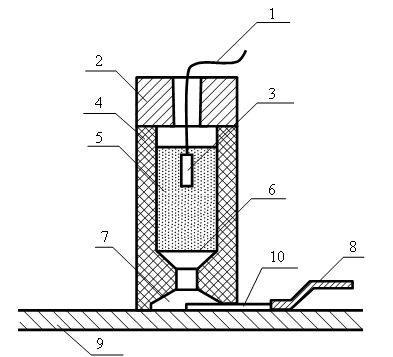

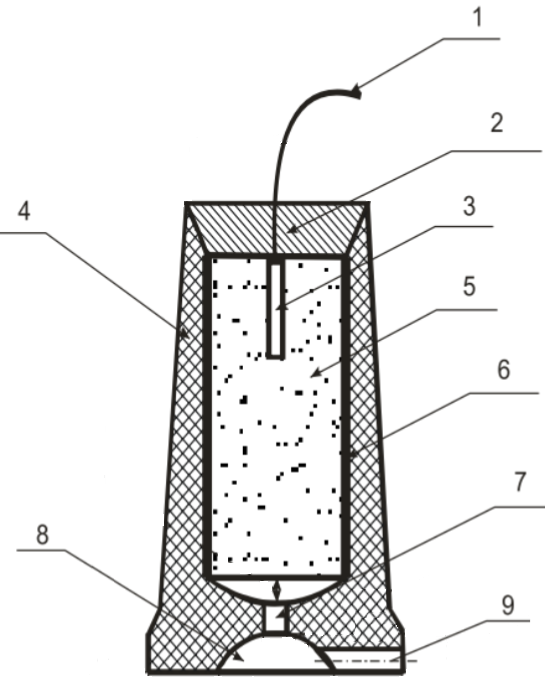

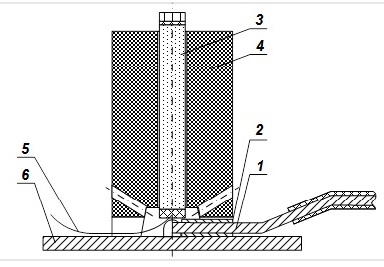

Термитная сварка выводов и шунтирующих перемычек электрохимической защитыДля термитной сварки выводов ЭХЗ на трубопроводах следует применять медные термитные смеси, паяльно-сварочные стержни или термокарандаши (из прессованной термитной смеси на клеевой основе) в комплекте с графитовыми тигель-формами. Запрещается выполнять термитную сварку выводов ЭХЗ на СДТ и запорной арматуре Пример операционной технологической карты сборки и термитной сварки выводов ЭХЗ приведен в приложении Е. Место приварки выводов ЭХЗ следует располагать в верхней четверти периметра поверхности трубопровода на расстоянии не менее 100 мм от продольного, кольцевого сварных швов и/или их пересечений с максимальным отклонением от зенита ±10°. Схема установки многоразовой графитовой тигель-формы с медной термитной смесью приведена на рисунке 9.10.  1 – огнепроводный шнур замедленного горения, 2 – крышка тигель-формы, 3 – термоподжиг, 4 – корпус тигель-формы, 5 – термитная смесь, 6 – мембрана, 7 – литниковая камера, 8 – провод вывода ЭХЗ в изоляции, 9 – стенка трубопровода, 10 – зачищенный от изоляции провод вывода ЭХЗ Рисунок 9.10 – Схема установки многоразовой графитовой тигель-формы с медной термитной смесью Сварка проводится в следующей последовательности: подготовить медный вывод ЭХЗ, удалив на торце кабеля изоляцию на расстоянии 120 мм; вскрыть герметичную индивидуальную упаковку одной порции термитной смеси (массой 54 г) и произвести перемешивание путем встряхивания непосредственно перед применением; при применении термитной смеси в упаковках большей массы (масса 1 кг – на 20 порций) необходимо до вскрытия герметичной упаковки произвести перемешивание смеси путем встряхивания упаковки; осмотреть графитовую тигель-форму. Не допускается применять тигель-форму с недопустимыми трещинами, сколами опорного торца, неплотностями поверхностей замыкания полутиглей; произвести подготовку рабочей поверхности тигель-формы путем притирки с помощью наждачной бумаги, уложенной на трубу того же диаметра; установить тигель-форму с помощью магнитных башмаков на место сварки, предварительно обезжирив зачищенную поверхность ацетоном и расположив нижнее боковое отверстие для установки вывода ЭХЗ по оси трубопровода; вставить в нижнее боковое отверстие тигель-формы вывод ЭХЗ; установить на дно камеры сгорания тигель-формы стальную или медную мембрану толщиной (0,3±0,02) мм без перекосов для исключения просыпания термитной смеси в полость тигель-формы; высыпать одну порцию термитной смеси (массой 54 г) в тигель-форму, перемешать и уплотнить смесь (технологическую операцию допускается выполнять электродом диаметром от 2,0 до 4,0 мм); закрыть крышкой тигель-форму; вставить через запальное отверстие крышки огнепроводный шнур замедленного горения либо провода для дистанционного поджига; для исключения попадания на поверхность трубопровода брызг расплавленной меди следует защищать поверхность трубопровода влажным песком в радиусе от 20 до 30 см от места сварки или применять инвентарные защитные экраны из несгораемого материала (металлические кольца, полукольца); произвести поджиг огнепроводного шнура замедленного горения источником открытого огня (спичкой, термоспичкой и др.) либо посредством передатчика и приемника устройства дистанционного поджига; очистить от шлака и брызг расплавленной меди многоразовую тигель-форму, не повреждая поверхностей, зачистить шлифовальной шкуркой («нулевкой») на тканевой основе литниковую камеру для последующего применения. Схема установки РТФ приведена на рисунке 9.11.  1 – шнур замедленного горения; 2 – крышка РТФ; 3 – термоподжиг; 4 – корпус РТФ; 5 – термосмесь; 5 – литник; 6 – графитовая обмазка; 7 – литник; 8 – литниковая камера; 9 – канал установки вывода ЭХЗ Рисунок 9.11 – Схема установки РТФ Сварка проводится в следующей последовательности: подготовить медный вывод ЭХЗ, удалив на торце кабеля изоляцию на расстоянии 120 мм; произвести подготовку рабочей поверхности РТФ путем притирки с помощью наждачной бумаги, уложенной на трубу того же диаметра; установить РТФ с помощью магнитных башмаков на место сварки, предварительно обезжирив зачищенную поверхность ацетоном и расположив нижнее боковое отверстие для установки вывода ЭХЗ по оси трубопровода; вставить в нижнее боковое отверстие РТФ вывод ЭХЗ; произвести поджиг огнепроводного шнура замедленного горения источником открытого огня (спичкой, термоспичкой и др.) либо посредством передатчика и приемника устройства дистанционного поджига. При применении паяльно-сварочных стержней серии ЭХЗ в комплекте с графитовыми оправками подготовку и сварку выводов ЭХЗ следует выполнять в следующей последовательности: выбрать графитовую оправку исходя из наружного диаметра трубы; притереть с помощью наждачной бумаги, расположенной на наружной поверхности трубы опорную плоскость оправки до плотного прилегания; насадить на зачищенный от изоляции конец вывода ЭХЗ теплоотводящую трубку наружным диаметром не более 10 мм, длиной от 30 до 35 мм из меди марок М1 – М3 или из стали 20. Обжать теплоотводящую трубку с помощью плоскогубцев, как приведено на рисунке 9.12;  1 – медный вывод ЭХЗ; 2 – теплоотводящая трубка; 3 – изоляция кабеля ЭХЗ Рисунок 9.12 – Схема установки теплоотводящей трубки на зачищенный вывод ЭХЗ выбрать марку стержня, исходя из толщины стенки трубы; на верхней части трубы снять изоляцию; зачистить поверхность трубы до металлического блеска с помощью шлифмашинки с дисковой проволочной щеткой или абразивным кругом; обезжирить зачищенную поверхность с помощью ацетона; просушить поверхность металла трубы газовой горелкой нагревом от 50 ºС до 70 ºС, для контроля температуры использовать поверенный контактный или бесконтактный термометр; извлечь сварочный стержень из защитного колпака и вставить в центральное отверстие графитовой оправки огнепроводным шнуром вниз. Схема установки паяльно-сварочного стержня с графитовой оправкой приведена на рисунке 9.13. Огнепроводный шнур вывести через один из шлакоотводящих каналов;  1 – вывод ЭХЗ; 2 – теплоотводящая трубка; 3 – паяльно-сварочный стержень; 4 – многоразовая графитовая оправка; 5 – огнепроводный шнур; 6 – стенка трубопровода Рисунок 9.13 – Схема установки паяльно-сварочного стержня с графитовой оправкой установить графитовую оправку в центр пластины, приподнять паяльно-сварочный стержень на высоту от 10 до 12 мм и вставить конец вывода ЭХЗ с теплоотводящей трубкой на уровень среза графитовой оправки и опустить стержень; поджечь огнепроводный шнур зажигалкой (спичкой) или устройством дистанционного поджига; по окончании процесса сварки дать остыть месту сварки в течение 2 минут и снять оправку. Место сварки очистить от шлака; очистить от шлака, брызг расплавленной меди и прочих элементов графитовую оправку, очистить разверткой или электродом с основным видом покрытия диаметром 4,0 мм шлако- и газоотводящие каналы, канал установки паяльно-сварочного стержня, зачистить камеру наждачной бумагой («нулевкой») на тканевой основе для последующего применения. По окончании сварки выводов ЭХЗ необходимо: зачистить место сварки вывода ЭХЗ от шлака металлической щеткой с последующей зачисткой наждачной бумагой до чистого металла; проверить надежность сварки вывода ЭХЗ путем трех/четырех кратного изгиба (рукой); провести визуальный и измерительный контроль размеров швов, при этом высота должна быть от 5 до 6 мм, диаметр – от 25 до 30 мм. Допускаются отдельные поры на поверхности швов диаметром не более 1 мм. Ремонт соединения выполненного термитной сваркой не допускается. При обнаружении недопустимых дефектов соединение должно быть удалено механическим способом, при этом шероховатость поверхности после шлифовки должна быть не более Rz 40 мкм, толщина стенки трубы после механической обработки не должна выходить за пределы минусового допуска. Требования и технологические операции сварки шунтирующих перемычек ЭХЗ аналогичны требованиям и технологическим операциям сварки выводов ЭХЗ. |