Курсач. Руководящий документ

Скачать 0.92 Mb. Скачать 0.92 Mb.

|

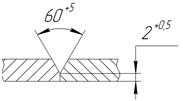

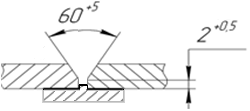

Ручная дуговая сварка трубопроводов с оцинкованным покрытиемТребования настоящего подраздела распространяются на сборку и сварку/ремонт сварных соединений труб и СДТ стальных оцинкованных трубопроводов. Режимы ручной дуговой сварки/ремонта, количество проходов определяют до начала сварочных работ на объекте при допускных испытаниях сварщиков в зависимости от толщины свариваемых элементов, применяемого оборудования и сварочных материалов, при этом необходимо учитывать: ручную дуговую сварку/ремонт следует выполнять с использованием покрытых электродов с основным покрытием диаметром до 3,2 мм включительно; для уменьшения образования пор необходимо увеличить сварочный ток на 10 % (от 10 до 50 А) и уменьшить скорость сварки на 20 %, в сравнении со сваркой стальных трубопроводов без покрытия. Торцы труб и СДТ на стадии их подготовки должны быть очищены от загрязнений и защитного покрытия на расстоянии от 30 до 40 мм и просушены. В процессе подготовки труб и СДТ к сборке необходимо проводить их подбор таким образом, чтобы отклонения внутренних диаметров стыкуемых элементов были минимальными. Сборку труб и труб с СДТ следует производить на сборочных приспособлениях, центраторах, без рихтовки кромок соединяемых элементов с установкой прихваток. Минимальное количество прихваток и их длина приведены в таблице 9.1. Прихватки должны быть тщательно очищены от шлака и подвергнуты внешнему осмотру. Прихватки с недопустимыми дефектами сварки (сплошным проваром, надрывами, порами, трещинами и др.) должны быть удалены абразивным инструментом и выполнены вновь. Начало и конец каждой прихватки должны быть зачищены шлифовальной машинкой (абразивным кругом) до плавного перехода. В процессе сборки сварных соединений должно быть исключено попадание влаги и других загрязнений в места сопряжения свариваемых элементов. Перед нанесением прихваток следует произвести предварительный подогрев с обязательным контролем температуры. Ожоги поверхности основного металла сварочной дугой не допускаются. При их появления они должны быть зачищены абразивным инструментом на глубину от 0,3 до 0,5 мм. При этом толщина стенки трубы в месте шлифовки не должна выходить за пределы минусового допуска. Каждый последующий слой многослойного шва следует выполнять после тщательной очистки предыдущего слоя от шлака и брызг металла. Участки шва с порами, трещинами и раковинами должны быть удалены до наложения последующих слоев. Начало и конец швов следует выводить на наплавленный металл при условии тщательного заплавления кратера и последующей его зачистки абразивным инструментом. Прожоги в процессе наложения первого слоя шва не допускаются. По окончании сварки поверхности швов должны быть очищены от шлака и брызг. Ручная дуговая сварка трубопроводов с силикатно-эмалевым покрытиемТребования настоящего подраздела распространяются на сборку и сварку сварных соединений труб и фасонных деталей стальных трубопроводов с внутренним силикатно-эмалевым покрытием диаметром от 32 до 530 мм. Вид конструктивного исполнения сварного соединения – с регламентируемым непроваром корня шва или с подкладной пластиной (соединительной втулкой). Геометрические параметры подготовки кромок и сборки сварных соединений приведены на рисунке 9.6. Фаски труб и СДТ должны иметь угол скоса кромок от 30,0° до 32,5° и притупление от 2,0 до 2,5 мм.

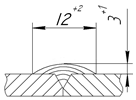

а) без соединительной втулки с регламентируемым непроваром корня шва; б) с соединительной втулкой. Рисунок 9.6 – Геометрические параметры подготовки кромок и сборки сварных соединений Торцы труб и СДТ на стадии их подготовки должны быть очищены от загрязнений на расстоянии 100 мм от кромок, обезжирены с помощью ацетона и просушены. В процессе подготовки труб и СДТ к сборке необходимо проводить их подбор таким образом, чтобы отклонения внутренних диаметров стыкуемых элементов были минимальными. Сборку труб и труб с СДТ следует производить встык без зазора на сборочных приспособлениях, центраторах, без рихтовки кромок соединяемых элементов с установкой прихваток. Для соединений без соединительной втулки регламентируется конструктивный непровар не более 10 % толщины стенки трубы, но меньше 1 мм. Сборка труб без соединительной втулки производится в следующей последовательности: на подготовленные притупления и внутренние поверхности концов труб следует нанести валик из шликера (эмалевой фритты) шириной от 5 до 10 мм, толщиной от 1,5 до 2,0 мм; просушить шликер с помощью газовой горелки при температуре не более 100 °С (высушенный шликер имеет белый цвет). Допускается нанесение шликера на предварительно нагретые кромки сварного соединения. Состав шликера следует выбирать аналогичным составу эмали труб; при разрушении шликера операцию повторить. Сборка труб с соединительной втулкой производится в следующей последовательности: на подготовленные притупления и внутренние поверхности концов труб следует нанести валик из шликера (эмалевой фритты). Нанесение шликера на внутреннюю поверхность труб производится от торца труб на половину длины втулки; нанести шликер на одну из сторон втулки, втулку ввести в первую трубу до прикосновения торца трубы с радиальным выступом втулки; аналогичным способом нанести шликер на вторую часть втулки и отцентрировав вторую трубу, надвинуть ее на обмазанную часть втулки так, чтобы втулка зашла в трубу, но не касалась центральной реборды и при этом проволочные растяжки остались снаружи; потянуть за все проволочные растяжки, чтобы втулка по всему периметру прижалась к внутренним стенкам обеих труб. Удерживая за растяжки втулку надвинуть втору трубу, чтобы она уперлась в центральную реборду и прижала втулку; не ослабляя натяжения растяжек, зачистить от выдаленного излишне уложенного шликера места для прихваток. Длина прихваток должна быть от 15 до 30 мм, а высота/катет – не более 3,0 мм. Количество прихваток – не менее трех по периметру сварного соединения. Прихватки должны быть тщательно очищены от шлака и подвергнуты внешнему осмотру. Прихватки с недопустимыми дефектами сварки (сплошным проваром, надрывами, порами, трещинами и др.) должны быть удалены абразивным инструментом и выполнены вновь. Начало и конец каждой прихватки должны быть зачищены шлифовальной машинкой (абразивным кругом) до плавного перехода. При сборке должно быть исключено попадание влаги и других загрязнений в места сопряжения соединяемых элементов. Перед сваркой прихваток необходимо выполнить предварительный подогрев сварного соединения до температуры от 50 °С до 70 °С. Во избежание повреждений нанесенного в заводских условиях внутреннего силикатно-эмалевого покрытия, предварительный подогрев следует проводить с обязательным контролем температуры. Для соединений с соединительной втулкой после выполнения прихваток необходимо: убедиться, что при ослаблении растяжек втулка не проваливается внутрь трубы; очистить весь периметр стыка двух труб от излишек шликера; обрезать проволочные растяжки, чтобы они не мешали выполнению сварки. Сварку/прихватку следует проводить электродами с основным видом покрытия на постоянном токе обратной полярности. Направление сварки – методом «на подъем». Для труб из сталей класса прочности до К54 следует использовать электроды типа Э50А по ГОСТ 9467 или типа Е7016 по AWS A5.1 [33]. Режимы ручной дуговой сварки определяют при аттестации технологии сварки. Количество проходов и режимы сварки корректируют до начала сварочных работ на объекте (при допускных испытаниях сварщиков) в зависимости от толщины свариваемых элементов, применяемого оборудования и сварочных материалов Процесс сварки должен обеспечивать оплавление ранее нанесенного шликера и сплавление его с основной эмалью трубы за счет регулирования теплового вложения в сварочную ванну. Зажигание (возбуждение) дуги следует выполнять в разделке кромок сварного соединения или на ранее выполненной части шва. Запрещается возбуждать дугу и выводить кратер на основной металл за пределы разделки кромок. Ожоги поверхности основного металла сварочной дугой не допускаются. При их появления они должны быть зачищены абразивным инструментом на глубину от 0,3 до 0,5 мм. При этом толщина стенки трубы в месте шлифовки не должна выходить за пределы минусового допуска. Каждый последующий слой многослойного шва следует выполнять после тщательной очистки предыдущего слоя от шлака и брызг металла. Участки шва с порами, трещинами и раковинами должны быть удалены до наложения последующих слоев. Начало и конец швов следует выводить на наплавленный металл при условии тщательного заплавления кратера и последующей его зачистки абразивным инструментом. Прожоги в процессе наложения первого слоя шва не допускаются. Геометрические параметры сварных соединений труб с силикатно-эмалевым покрытием приведены на рисунке 9.7.

Рисунок 9.7 – Геометрические параметры сварного соединения Каждый последующий слой следует выполнять после остывания предыдущего слоя до температуры от 50 С до 60 °С. По окончании сварки поверхности швов должны быть очищены от шлака и брызг. Ремонт сварного шва сваркой не допускается. Ремонт поверхностных дефектов следует выполнять шлифовкой. |