Курсач. Руководящий документ

Скачать 0.92 Mb. Скачать 0.92 Mb.

|

Металлоконструкции зданий и сооруженийПрименяемые технологии сварки, сварочное оборудование, сварочные материалы, сварщики, специалисты сварочного производства и строительного контроля должны соответствовать требованиям раздела 51)1с учетом 8.11.2. Допускные испытания сварщиков необходимо проводить согласно 6.2 с учетом 8.11.2. Требования к организации сварочных работ, выбору сварочных материалов и оборудования, сборке и сварке, режимам сварки должны соответствовать НД, указанным в ПД, таблице 7.1, а также: при строительстве – РД 34.15.132-96, СНиП 3.03.01-87, СП 53-101-98, СП 70.13330.2012, СП 128.13330.2016, СТО 02494680-0046-2005 [31]; при ремонте и изготовлении в заводских условиях – ГОСТ 23118, СТО 02494680-0046-2005 [31]. Требования к сварке при строительстве – 8.10.3. Требования к сварке при ремонте и изготовлении – 8.10.4. Арматура и закладные изделияПрименяемые технологии сварки, сварочное оборудование, сварочные материалы, сварщики, специалисты сварочного производства и строительного контроля должны соответствовать требованиям раздела 51) с учетом 8.11.2. Допускные испытания сварщиков необходимо проводить согласно 6.2 с учетом 8.11.2. Требования к организации сварочных работ, выбору сварочных материалов и оборудования, сборке и сварке, режимам сварки должны соответствовать НД, указанным в ПД, таблице 7.1, а также РТМ 393-94 [4], СП 70.13330.2012, СНиП 3.03.01-87, СП 130.13330.2018, ГОСТ 14098 и ГОСТ Р 57997. Трубопроводы систем измерения количества и показателей качества нефти и нефтепродуктов и блоков измерений показателей качества нефти и нефтепродуктовПрименяемые при изготовлении в заводских условиях технологии сварки, сварочное оборудование, сварочные материалы, сварщики, специалисты сварочного производства и строительного контроля должны соответствовать требованиям раздела 51) с учетом 8.13.2. Допускные испытания сварщиков необходимо проводить согласно 6.2 с учетом 8.13.2. Требования к организации сварочных работ, выбору сварочных материалов и оборудования, сборке и сварке, режимам сварки должны соответствовать НД, указанным в КТД, РД-91.200.00-КТН-0032-20, а также ГОСТ 32569, руководству по безопасности [10], СНиП 3.05.05-84 и таблице 7.1. Производственную документацию при изготовлении, монтаже и наладке импульсных линий АСУТП следует оформлять в соответствии с СП 77.13330.2016. Для выполнения сварных соединений следует применять способы сварки и их комбинации, приведенные в таблице 6.1. При отсутствии специальных требований ручную дуговую и аргонодуговую сварку следует выполнять в соответствии с 9.1. Требования к сварке на объектах строительства ОСТ (строительно-монтажной площадке) основных технологических трубопроводов межблочной обвязки СИКН (трубопроводов с запорной арматурой между БИК, поверочной установкой и резервной схемой учета нефти/нефтепродуктов) и трубопроводов подключения БИК – в соответствии с РД-25.160.00-КТН-037-14, а вспомогательных технологических трубопроводов импульсных линий АСУТП – в соответствии с 8.3 и 8.4. Технологии сваркиРучная дуговая и аргонодуговая сварка трубопроводов из сталей аустенитного классаОбщие требования Требования настоящего подраздела распространяются на сборку и сварку сварных соединений труб и СДТ из сталей аустенитного класса. Требования к выбору сварочных материалов и оборудования, сборке и сварке/ремонту, режимам сварки должны соответствовать НД, указанным в ПД, КТД, а также ГОСТ 32569, руководству по безопасности [10], СНиП 3.05.05-84 или РД 153-34.1-003-01 [3]. Форма и размеры разделки кромок торцов труб под сварку, геометрические размеры сварного соединения должны устанавливаться исходя из применяемого способа сварки, толщины стенки, указываться в ПД. В случае применения автоматизированных (роботизированных) способов сварки не регламентированных действующими стандартами, допускается применение параметров разделки кромок и геометрии сварных швов разработчика технологии (поставщика оборудования), с внесением соответствующих изменений в ПД. Перед сборкой внутренняя и наружная поверхности труб и СДТ на ширине не менее 10 и 30 мм соответственно должны быть очищены от следов окалины, ржавчины, масла, других загрязнений и обезжирены. Сборку и сварку необходимо производить в помещениях, укрытиях (палатках), обеспечивающих надежную защиту от ветра и атмосферных осадков. Если в процессе установки технологического зазора возникла объективная необходимость в установке прихваток, то они должны быть полностью удалены в процессе сварки корневого слоя шва механическим способом. На трубопроводах диаметром менее 100 мм, допускается не удалять выполненные прихватки, при условии запиливания мест начала и окончания прихваток с целью их последующего плавного сопряжения с участками выполняемого корневого слоя шва. Прихватки следует выполнять на следующем расстоянии от заводских продольных швов: для труб диаметром менее 100 мм – не менее половины диаметра; для труб диаметром более 100 мм – не менее 100 мм. Прихватка сварных соединений должна производиться тем же сварщиком, который будет выполнять сварку корневого слоя шва, сварочными материалами (электродами, присадочной проволокой), используемыми для сварки корневого слоя, и на режимах сварки корневого шва. Минимальное количество прихваток и их длина приведены в таблице 9.1. Перед сваркой корневого шва края прихваток должны быть запилены на величину от 2 до 3 мм. Прихватки, выполненные без полного проплавления, должны быть удалены механическим способом, повторное удаление прихваток на одном и том же участке сварного соединения без механической обработки торцов на глубину не менее 2 мм от поверхности не допускается. Прихватки с недопустимыми дефектами сварки (надрывами, порами, трещинами и др.) должны быть удалены абразивным инструментом и выполнены вновь. Режимы сварки/ремонта определяют при аттестации технологии сварки. Количество проходов и режимы сварки корректируют до начала сварочных работ на объекте (при допускных испытаниях сварщиков) в зависимости от толщины свариваемых элементов, применяемого оборудования и сварочных материалов. Таблица 9.1 – Минимальное количество прихваток и их длина

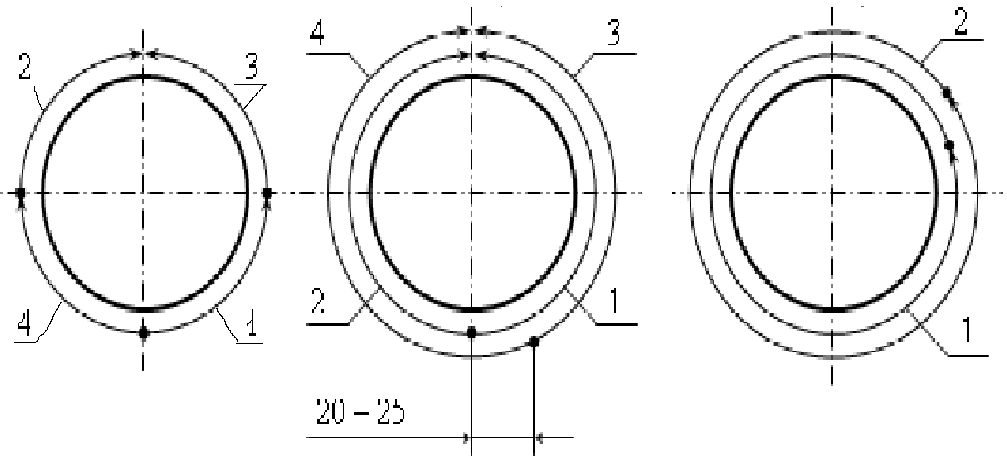

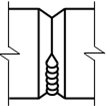

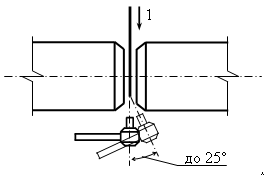

Рекомендуемая высота слоя (валика) – от 2,0 до 2,5 мм. Минимальное количество слоев шва для сварных соединений с толщиной стенки от 2,0 до 4,0 мм – два. При сварке межслойная температура должна быть не более 100 °С (допускается прерывание процесса сварки для естественного остывания сварного соединения), подогрев кромок сварных соединений перед сваркой не производится. Сварные соединения диаметром до 89 мм включительно, имеющие недопустимые дефекты, подлежат вырезке. Ремонтные работы на стыке должны осуществляться от начала до конца без перерывов. Технология ручной дуговой сварки Ручную дуговую сварку соединений диаметром от 25 мм включительно с толщиной стенки от 2,0 мм включительно следует проводить электродами с основным видом покрытия диаметром 2,5; 2,6; 3,0; 3,2 мм на постоянном токе обратной полярности методом сварки «на подъем». Схема сварки вертикального неповоротного кольцевого сварного соединения одним сварщиком приведена на рисунке 9.1, схема сварки вертикального неповоротного кольцевого сварного соединения при его затрудненном вращении – на рисунке 9.2. Поворотные сварные соединения следует выполнять методом сварки «на подъем» в положении от 10:00 до 11:00 часов.

1; 2; 3; 4 – последовательность выполнения участков и слоев Рисунок 9.1 – Схема сварки вертикального неповоротного кольцевого сварного соединения одним сварщиком

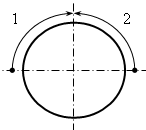

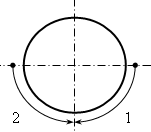

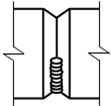

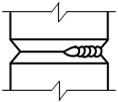

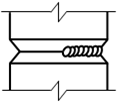

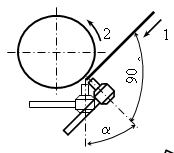

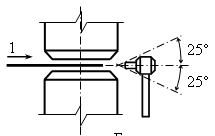

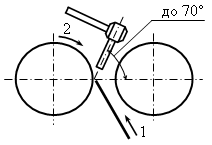

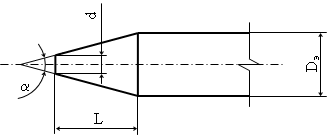

1; 2; 3; 4 – последовательность сварки участков шва Рисунок 9.2 – Схема сварки вертикального неповоротного кольцевого сварного соединения при его затрудненном вращении Технология ручной аргонодуговой сварки РАД (с присадкой в среде аргона) соединений диаметром от 10 мм включительно с толщиной стенки от 1,0 мм включительно следует проводить неплавящимися электродами (прутками лантанированного вольфрама (ВЛ) или итрированного вольфрама (ВИ)) диаметром от 2,0 до 3,2 мм. Для легкого возбуждения дуги и улучшения стабильности ее горения электрод должен быть заточен на конус. Форма заточки приведена на рисунке 9.3.  – угол конуса – от 28˚ до 30˚; L – длина конической части – равна от 2 до 3 диаметров электрода (DЭ); DЭ – диаметр электрода; d – диаметр притупления – от 0,2 до 0,5 мм Рисунок 9.3 – Форма заточки вольфрамового электрода В качестве защитного газа следует использовать аргон высшего сорта по ГОСТ 10157 с содержание аргона – не менее 99,99 % по объему. Перед использованием баллона с аргоном необходимо проверить качество газа путем выполнения наплавки длиной от 100 до 150 мм на поверхность пластины. Внешним осмотром наплавки определяют надежность газовой защиты. При обнаружении пор и/или почернения сварного шва газ бракуют. Сварку следует производить на постоянном токе прямой полярности при возможно более короткой длине дуги. При отсутствии в составе оборудования устройства бесконтактного зажигания дуги (осциллятора) или устройства поджига сварочной дуги на дежурном токе, сварочную дугу необходимо зажигать на выводной пластине из той же марки материала, что и свариваемая труба. Зажигание дуги, гашение дуги следует производить на свариваемой кромке или на выполненном ранее шве на расстоянии от 20 до 25 мм позади кратера. Подачу аргона из горелки следует начинать в интервале от 15 до 20 с раньше момента зажигания дуги и прекращать после обрыва дуги в интервале от 10 до 15 с. В течение указанных интервалов времени струю аргона следует направлять на кратер. В начальный момент сварки после возбуждения дуги необходимо подогреть и оплавить кромки труб и конец присадочного прутка. После образования сварочной ванны можно начинать поступательное движение горелки. В процессе сварки корневого слоя необходимо следить за полным проплавлением кромок и отсутствием непровара. Степень проплавления можно оценить по форме сварочной ванны расплавленного металла, приведенной на рисунке 9.4: хорошее проплавление – ванна, вытянутая в сторону направления сварки; недостаточное проплавление – ванна, круглая или овальная.

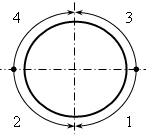

Рисунок 9.4 – Форма сварочной ванны расплавленного металла Длина сваренных участков – не более 200 мм. При большей длине участка шва его необходимо выполнять обратноступенчатым способом. При изготовлении укрупненных заготовок допускается поворот сварных соединений в удобную для сварщика позицию, чтобы избежать сварки в потолочном положении. Если периодическое проворачивание сварного соединения затруднено, сварка корневого слоя может быть выполнена в два поворота по схеме, приведенной на рисунке 9.2. Схема расположения горелки и присадочной проволоки при сварке вертикальных и горизонтальных сварных соединений приведена на рисунке 9.5. Угол (между электродом и радиусом трубы в месте сварки) зависит от качества защиты и конструктивных особенностей горелки: для горелок, приспособленных для сварки в стесненных условиях и в глубокую разделку, угол может изменяться в пределах от 0˚ до 70˚; для остальных горелок с канальной схемой истечения газа – в пределах от 0˚ до 25˚.

1 – направление подачи проволоки; 2 – направление сварки Рисунок 9.5 – Схема расположения горелки и присадочной проволоки при сварке вертикальных и горизонтальных сварных соединений Присадочная проволока должна подаваться в сварочную ванну навстречу движению горелки. Корневой слой шва рекомендуется выполнять без колебаний или при необходимости нужного оплавления кромок с плавными колебаниями присадочной проволоки и горелки с минимальной амплитудой. Последующие слои шва следует выполнять с плавными поперечными колебаниями горелки (амплитуда в соответствии с ширенной разделки). Оплавляемый конец присадочной проволоки должен всегда находиться под защитой аргона. Не следует резко подавать присадочный пруток в сварочную ванну, так как это может привести к разбрызгиванию металла. Почернение поверхности сварных швов и образование окисной корки на сварных швах не допускается (причина – некачественная защита аргоном литого металла шва в процессе сварки), такие сварные швы должны быть выбракованы, исправление их без вырезки катушки не допускается. В процессе сварки при появлении темно-серого цвета поверхности сварных швов сварку следует остановить до устранения причин некачественной газовой защиты литого металла. При сварке рекомендуется заполнять внутреннее пространство трубы аргоном с постановкой технологических заглушек по возможности ближе к сварному соединению, но не ближе, чем диаметр трубы. Наружную часть свариваемых кромок и околошовной зоны перед сваркой необходимо обрабатывать специальными средствами для защиты основного металла от грата и сварочных брызг. Технология комбинированной сварки Комбинированную сварку соединений диаметром от 89 мм включительно1)1с толщиной стенки от 2,0 мм включительно следует проводить в следующей последовательности: корневой слой – РАД (с присадкой) в среде аргона, согласно 9.1.3; последующие слои – ручная дуговая сварка электродами с покрытием основного вида, согласно 9.1.2. | ||||||||||||||||||||||||||||||||||||||||||||||||