Бюджетирование в логистике. Щиборщ Бюджетирование деятельности промышленных предприятий Росс. Щиборщ К. В. Бюджетирование деятельности промышленных предприятий России

Скачать 4.21 Mb. Скачать 4.21 Mb.

|

|

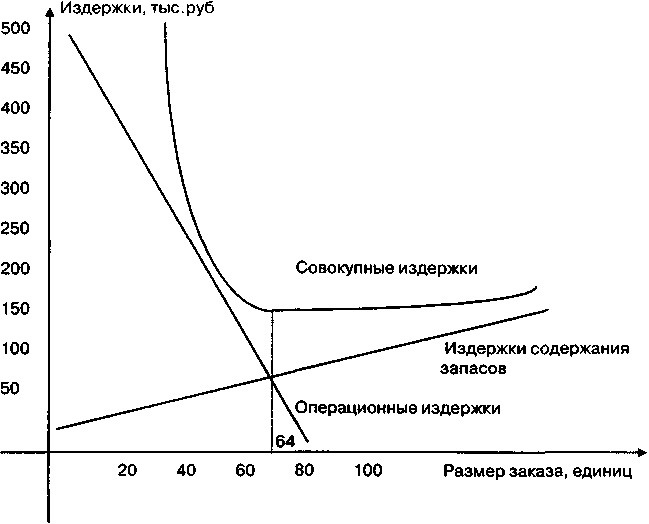

Рис. 4. Графическая иллюстрация расчета оптимального уровня заказа  В классическом виде модель EOQ редко применяется на практике, потому что в ней присутствуют достаточно «смелые» упрощения. Так, во-первых, предполагается, что производственное потребление материалов задано заранее и абсолютно равномерно в течение всего бюджетного периода и, во-вторых, не учитывается такой важный логистический параметр, как время от момента заказа до поступления запасов на склад предприятия. Заметим, что оба упомянутых упрощения обусловлены тем, что задача синхронизации закупок и производства в классической модели EOQ не учитывает такой важный фактор, как возможность возникновения временного дефицита материалов на складе предприятия в силу внешних обстоятельств (задержки отправки материалов поставщиком; внеплановое увеличение выпуска при получении дополнительных заказов, не внесенных в бюджет продаж, и, как следствие, увеличение производственного потребления материалов и пр.). Наличие неконтролируемых и не до конца прогнозируемых факторов внешней (рыночной) конъюнктуры (как по рынку материалов, так и по рынку готовой продукции) обусловливает необходимость содержания постоянного резерва материалов. Поэтому в практической деятельности предприятий, как правило, применяется усложненная модель EOQ с учетом необходимости постоянно иметь на складе минимальный размер запаса на случай непредвиденных обстоятельств («всплеска» рыночной конъюнктуры, что заставит перейти на предельный производственный режим задержки по каким-либо причинам очередной партии поставок и пр.). Этот минимальный запас (назовем его НЗ — неприкосновенный запас) обеспечивает предприятию определенную «маржу безопасности» от форс-мажорных обстоятельств. В модели EOQ с введением фактора маржи безопасности присутствуют четыре дополнительных параметра: • время от момента заказа материалов до поступления на склад (или до момента списания в производство); • ежедневное потребление; • величина НЗ, постоянно имеющегося на складе компании; • уровень запаса, сигнализирующий о необходимости поставки нового заказа (уровень возобновления запаса) — OP (orderpoint) OP = Ежедневное потребление х Время доставки. Если принимать во внимание необходимость содержания постоянного резерва материалов на случай форс-мажорных обстоятельств, получаем: ОР = (Ежедневное потребление х Время доставки ) + НЗ. Величина неприкосновенного запаса (НЗ) определяется на основе того, насколько существенным является производство того или иного вида продукции или поставка того или иного вида материалов. Способом расчета НЗ является анализ чувствительности, при котором задается отклонение одного из факторов от нормативного (нормального) значения. Продолжим наш пример (см. табл. 37, рис. 4). Запланированное годовое потребление данного вида материалов составляет 1280 единиц (см. табл. 37), то есть ежедневное потребление (из расчета 256 рабочих дней в году) равно 5 единицам. Итак, нормальное ежедневное потребление данного вида материалов на производственные нужды составляет 5 единиц. Максимально возможное ежедневное потребление материалов калькулируется исходя из проектной мощности оборудования и составляет 6 единиц. На практике максимально возможное потребление материалов вероятно при получении крупного срочного внепланового заказа и, как результат, загрузки оборудования до предельного уровня, близкого к проектной мощности. Срок поставки материалов, рассчитываемый как сумма времени оформления документов на заказ (партию поставки), отправки документов поставщику, их акцепта поставщиком и времени доставки материалов от поставщика на склад предприятия, составляет, допустим, 4 дня. Алгоритм проведения анализа чувствительности по фактору увеличения скорости выпуска приведен в табл. 38. Таблица 38. Расчет величины НЗ (анализ чувствительности) по фактору увеличения скорости выпуска

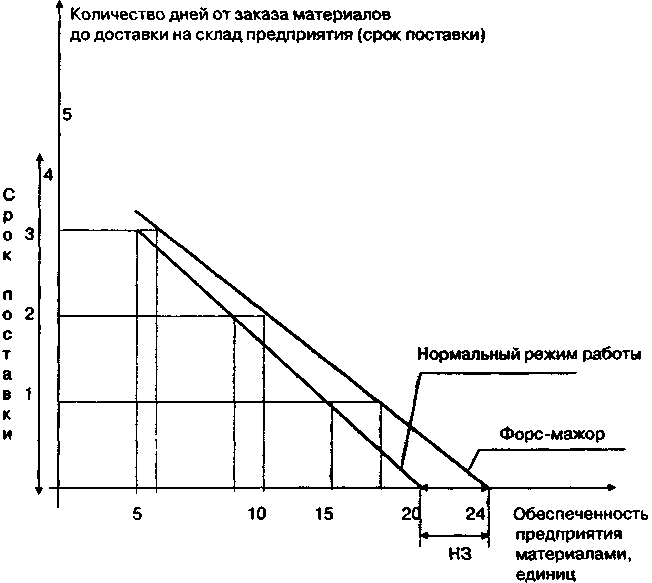

Заметим, что если предприятие «не закладывается» на форс-мажорные обстоятельства (в данном случае, повышение загрузки производственных мощностей до уровня, близкого к проектному), то уровень возобновления запаса равен величине, необходимой для обеспечения производственного процесса на срок поставки (строка (5) табл. 38). Уровень же возобновления запаса с учетом форс-мажорных обстоятельств, рассчитывается как величина, необходимая для обеспечения производственного процесса при наличии этих форс-мажорных обстоятельств на срок поставки (строка (8) табл. 38). Соответственно, уровень неприкосновенного запаса (резерва) материалов калькулируется как разность величин запаса материалов, необходимых для обеспечения производственного процесса на срок поставки, при наличии форс-мажорных обстоятельств и при нормальном режиме работы (строка (7) табл. 38). Графически расчет величины неприкосновенного запаса можно отразить следующим образом (рис. 5). Рис. 5. Обеспеченность предприятия материалами при различных режимах работы  В приведенном примере величина неприкосновенного запаса рассчитывалась на основе предельного значения одного из возможных форс-мажорных факторов (в примере — предельно допустимой загрузки оборудования). В большинстве случаев, однако, такой подход является недостаточным по следующим соображениям: • иногда предельное значение форс-мажорных факторов может быть сколь угодно малым или сколь угодно большим (на- пример, если исследуется необходимость резервирования запаса материалов на случай задержки выполнения договорных обязательств поставщиком, то есть увеличения срока поставки); • увеличение резервирования (то есть величины неприкосновенного запаса) материалов ведет к пропорциональному росту расходов на содержание запаса (складских и иммобилизационных издержек). Следовательно, в определенных случаях расчет величины неприкосновенного запаса на основе предельной амплитуды значений форс-мажорного фактора приводит к неоптимальному решению, когда дополнительные издержки по содержанию запаса «перевешивают» выгоды от резервирования. Анализ чувствительности позволяет рассчитать величину неприкосновенного запаса при заданном значении форс-мажорного фактора, как это было продемонстрировано в вышеприведенном примере. Однако оптимальное значение неприкосновенного запаса (резерва) может быть рассчитано только на основе сопоставления выгод от резервирования (а точнее параметра, обратного выгодам от резервирования — издержек не содержания запасов) и издержек по содержанию запасов на предмет выявления уровня НЗ, при котором совокупные издержки (содержания и не содержания запасов) будут минимальными. В свою очередь, издержки не содержания запасов, являющиеся результатом возникновения форс-мажорной ситуации вследствие временного дефицита материалов на складе, носят вероятностный характер (то есть могут возникнуть, а могут и не возникнуть), причем вероятность возникновения издержек различна для разных величин форс-мажорного фактора. Таким образом, оптимальный уровень неприкосновенного запаса может быть рассчитан только на основе вероятностного анализа. Продемонстрируем методику вероятностного анализа на примере резервирования неприкосновенного запаса в качестве гарантии от остановки производства вследствие возникновения ситуации временного дефицита материалов на складе (по совокупности возможных форс-мажорных обстоятельств, как-то: внеплановое увеличение скорости выпуска, задержка сроков поставки и др.). В этом случае в модели EOQ в расчет включается такая категория, как вероятные издержки остановки производства (вследствие отсутствия на складе запаса материалов). Предварительный расчет оптимальной величины неприкосновенного запаса основывается на расчетных же данных количества заказов за бюджетный период, полученных при обосновании оптимальной величины заказа с применением классической модели EOQ (см. табл. 37). Так, в нашем примере количество заказов за бюджетный период (год) равно 20. Исходные данные для проведения вероятностного анализа и расчета оптимальной величины неприкосновенного запаса приведены в табл. 39. Таблица 39. Исходные параметры для расчета оптимальной величины неприкосновенного запаса

Заметим, что параметр издержек остановки, приведенный в табл. 39, еще не есть вероятные издержки остановки — это определенные количественно издержки остановки при наступлении форс-мажорного обстоятельства (задержки поставки материалов, увеличение потребления вследствие повышения загрузки производственных мощностей за счет дополнительных заказов и пр.). Вообще, издержки остановки зависят от периода остановки производственного процесса и, следовательно, могут принимать различные количественные значения, причем период остановки зависит от величины форс-мажорного фактора — срок задержки поставки материалов на 2 дня влечет за собой меньший период остановки, чем задержка поставки на 10 дней. Однако введение переменного параметра издержек остановки чрезмерно усложнит и без того достаточно сложную процедуру вероятностного анализа, поэтому на практике чаще всего целесообразно использовать фиксированный параметр издержек остановки. Расчет издержек остановки производится на основе эффекта остановки производства на конечные финансовые результаты предприятия, например, заработная плата рабочих основного производства, выплачиваемая за время вынужденного простоя, плюс штрафные санкции от покупателей за задержку отгрузки готовой продукции, плюс затраты на подготовку производства и «запуск» конвейера после простоя и т.д. При увеличении величины неприкосновенного запаса вероятность остановки производственного процесса уменьшается. Вероятности остановки производства при различных уровнях НЗ рассчитываются на основе данных прошлых периодов по ежедневному потреблению, времени поставки и другим факторам «форс-мажорного риска». Отметим, что вероятности остановки рассчитываются для ситуации отдельной поставки, то есть применительно к каждому заказу, так как вероятность остановки производства возможна перед каждой поставкой материалов. Общий методологический подход к расчету вероятностей остановки достаточно прост (хотя реализовать его на практике намного сложнее). В качестве вводного параметра берется определенная величина неприкосновенного запаса. После этого, исходя из опыта предыдущей деятельности, а лучше на основе количественных данных прошлых периодов, анализируется возможность возникновения всех форс-мажорных обстоятельств, при которых данного неприкосновенного запаса не хватит, чтобы обеспечить бесперебойную работу производства, то есть прогнозируются «вероятности возникновения дефицита материалов при данном уровне неприкосновенного запаса. Допустим, при уровне запаса в 20 единиц: • задержка срока доставки новой партии материалов от поставщика должна составить 4 дня, чтобы образовалась ситуация дефицита складских запасов (то есть запаса в 20 единиц хватает на обеспечение 4-х дней производственного процесса при нормальной загрузке производственных мощностей). По данным прошлых периодов, вероятность задержки поставки на такой и более срок оценивается в размере 40%; • загрузка производственных мощностей и соответственно производственное потребление материалов должны возрасти на 100% по сравнению с нормальным режимом работы, чтобы возник дефицит материалов на складе (то есть 20 единиц материалов хватает при нормальных сроках поставки (4 дня) для обеспечения на этот срок увеличения ежедневного потребления материалов в два раза). Вероятность внепланового повышения загрузки мощностей на 100 и более процентов (вследствие получения дополнительных крупных заказов и т.п.) по опыту прошлых лет оценивается в 5%; • комбинированный эффект обоих форс-мажорных факторов (то есть одновременной задержки сроков поставки на срок менее, 4 дней и повышения загрузки оборудования менее чем на 100%), который может привести к образованию дефицита материалов на складе, оценивается в 5%; • другие форс-мажорные факторы являются малосущественными и не принимаются в расчет; • таким образом, вероятность остановки производства вследствие возникновения дефицита материалов на складе равна 50% (40 + 5 + 5) при уровне неприкосновенного запаса в 20 единиц. При меньшей величине неприкосновенного запаса для возникновения ситуации дефицита материалов требуется меньшая по срокам задержка поставки и меньшее повышение загрузки оборудования. Соответственно вероятность возникновения меньших по количественному измерению форс-мажорных обстоятельств будет больше и, в результате, выше вероятность остановки производства (табл. 40). Таблица 40. Расчет вероятности остановки производства при различных уровнях неприкосновенного запаса на момент возобновления запаса (нового заказа на закупку)

После определения вероятностей остановки производства при различных уровнях неприкосновенного запаса можно приступить к расчету двух категорий издержек, зависящих от величины НЗ: • издержек содержания НЗ (складские и иммобилизационные издержки), находящихся в прямо пропорциональной зависимости от величины неприкосновенного запаса; • издержек отсутствия НЗ (убытки предприятия от остановки производства, «взвешенные» по вероятности остановки), находящиеся в обратно пропорциональной зависимости от величины неприкосновенного запаса. Издержки содержания НЗ зависят от количества физических единиц неприкосновенного запаса (постоянных складских остатков материалов) и стоимости содержания одной физической единицы за бюджетный период (табл. 41): Таблица 41. Расчет издержек содержания НЗ

Издержки отсутствия НЗ при данном уровне неприкосновенного запаса (табл. 42) зависят от трех факторов: вероятности остановки при данном уровне НЗ (определяемой для ситуации перед каждым заказом партии материалов); количества заказов за бюджетный период; издержек остановки (определяемых как фиксированная величина): |