ОТЧЕТ по производственной практике. Слесарьремонтник 3го разряда

Скачать 318.6 Kb. Скачать 318.6 Kb.

|

|

Зубчатая передача – это механизм или часть механизма механической передачи, в состав которого входят зубчатые колёса. При этом усилие от одного элемента к другому передаётся с помощью зубьев. Зубчатые передачи предназначены для: передачи вращательного движения между валами, которые могут иметь параллельные, пересекающиеся или скрещивающиеся оси; преобразования вращательного движения в поступательное, и наоборот (передача “рейка-шестерня”). Зубчатое колесо передачи с меньшим числом зубьев называется шестернёй, второе колесо с большим числом зубьев называется колесом. Зубчатые передачи классифицируют по расположению валов: с параллельными осями (цилиндрические с внутренним и внешним зацеплениями); с пересекающимися осями (конические); с перекрестными осями (рейка-шестерня). Поступающие в ремонт зубчатые колеса могут иметь следующие дефекты: износ зубьев по рабочему профилю; один или несколько сломанных зубьев; одну или несколько трещин в венце, спице или ступице; смятие поверхностей отверстия или шпоночной канавки в ступице; смятие шлицев и закруглений торцов зубьев. Зубчатые колеса с изношенными зубьями, как правило, не восстанавливают, а заменяют новыми. Однако на небольших ремонтных базах, не оснащенных необходимым оборудованием, описанные ниже способы ремонта рекомендуются только для зубчатых колес большого диаметра. Колеса с износом зубьев по толщине, не выходящим за пределы допустимого, можно оставить в механизме, гак как они не ухудшают его работу.

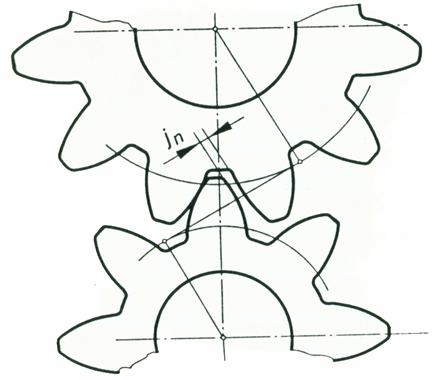

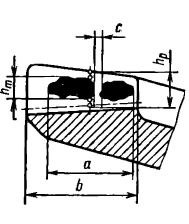

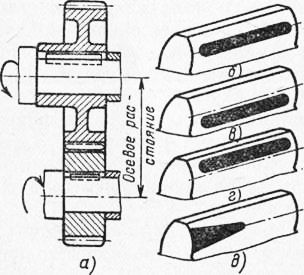

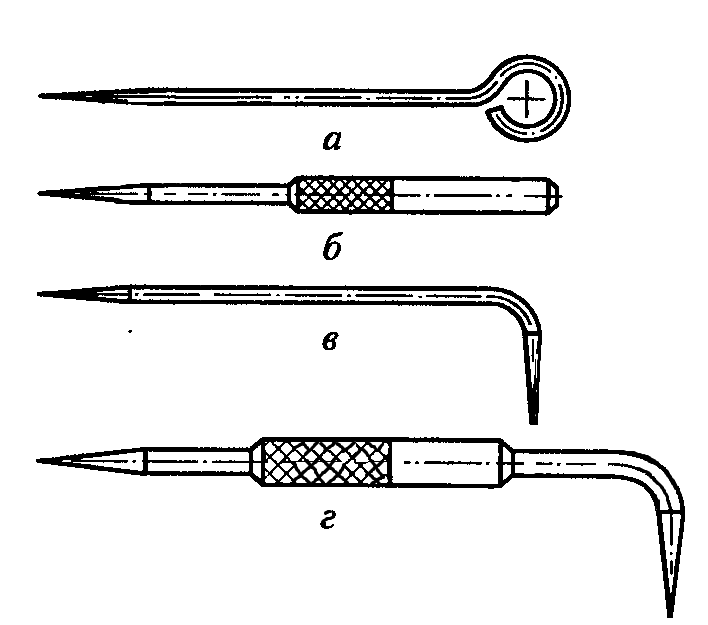

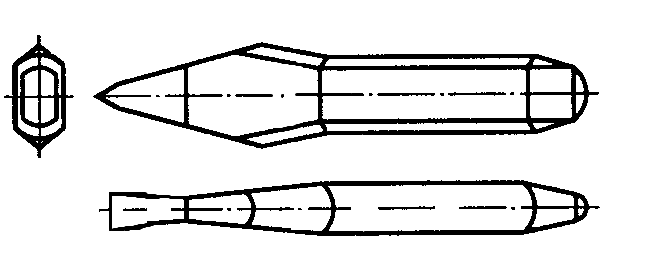

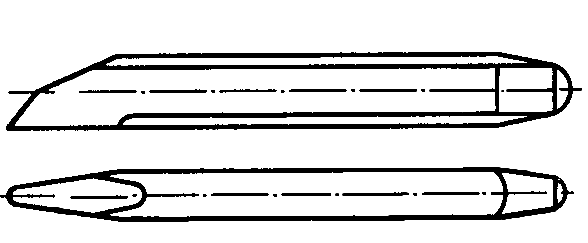

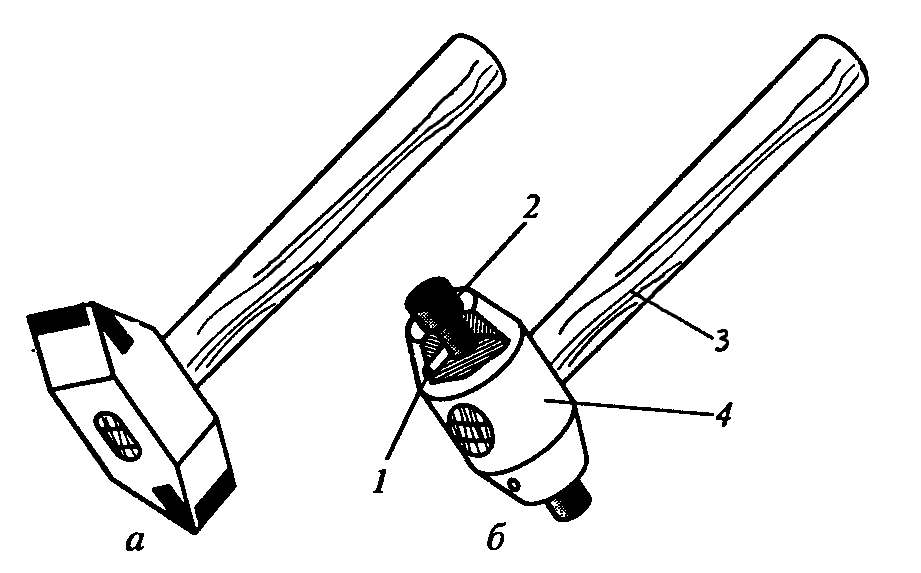

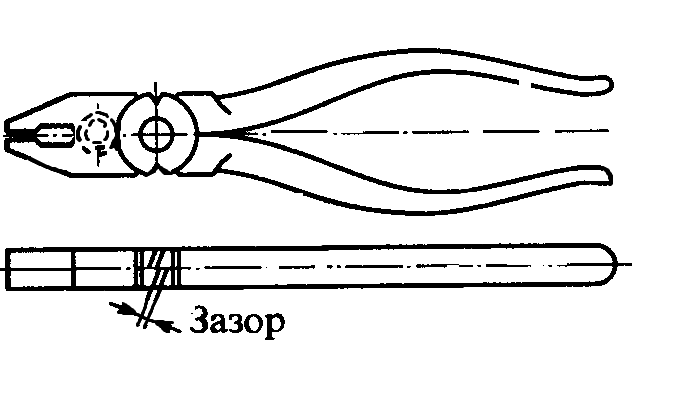

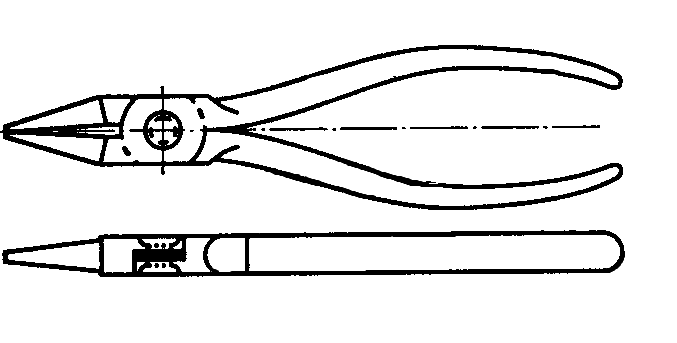

Рисунок – Схема восстановления зубчатого колеса наплавкой зуба по медным шаблонам: 1 — медный шаблон; 2, 3 — планки  Рисунок – Схема восстановления одновенцового зубчатого блока привариванием кольца: 1 – кольцо; 2 – ступица; 3 – удаляемый участок Сборка Сборка цилиндрических зубчатых передач включает установку и закрепление колес на валу, установку валов с колесами в корпусе, проверку и регулирование зацепления. Посадка зубчатых колес на валу осуществляется одним из методов, применяемых для прессовых соединений. При запрессовке зубчатых колес возможно искажение профиля зубчатого колеса, неплотное прилегание ступицы к шейке и к упорному буртику вала, радиальное биение и перекос колеса на валу. Все эти погрешности обнаруживают с помощью измерительных инструментов. Последовательность и приемы выполнения соединений определяются конструкцией изделия. Например, если корпус зубчатой передачи имеет разъем по осям валов, то валы в корпус устанавливают в сборе с колесами и подшипниками. Затем устанавливают верхнюю часть корпуса и закрепляют ее. В заключение собирают крышки подшипников. В том случае, если такого разъема нет, сборка усложняется. На валу сначала собирают один из подшипников, свободный конец вала вставляют в корпус через расточку, в которой монтируется собранный на валу подшипник. И уже через окно в корпусе собирают зубчатые колеса, детали их крепления, второй подшипник на валу. Потом вал устанавливают подшипниками в соответствующие расточки корпуса и ставят на место крышки подшипников. После сборки передачу контролируют и регулируют радиальное биение зубчатого колеса, площадь контакта зубьев зацепляющихся зубчатых колес и боковой зазор в зацеплении. Для проверки пятна контакта один из элементов зубчатого зацепления (обычно меньшее колесо или червяк) смазывают тонким слоем краски и медленно проворачивают его на несколько оборотов. Смещение пятна контакта говорит об уменьшенном или увеличенном межосевом расстоянии, перекосе осей. В зависимости от степени точности зубчатого колеса и его типа пятно контакта должно быть не менее 30—75% по высоте зуба и 30—95% по длине зуба. Большие площади контакта соответствуют более точным зубчатым колесам. Для устранения возможного заклинивания при нагреве передачи, обеспечения условий протекания смазочного материала и ограничения мертвого хода при реверсировании отсчетных и делительных реальных передач они должны иметь боковой зазор jn (между нерабочими профилями зубьев сопряженных колес). Этот зазор необходим также для компенсации погрешностей изготовления и монтажа передачи. Боковой зазор определяют в сечении, перпендикулярном к направлению зубьев, в плоскости, касательной к основным цилиндрам.  Рисунок – боковой зазор Боковой зазор обеспечивается путём радиального смещения исходного контура рейки (зуборезного инструмента) от его номинального положения в теле колеса. Система допусков на зубчатые передачи устанавливает гарантированный боковой зазор jnmin , которым является наименьший предписанный боковой зазор, не зависящий от степени точности колес и передач. Мгновенное пятно контакта - часть активной боковой поверхности зуба колеса передачи, на которой располагаются следы его прилегания к зубьям шестерни, покрытым краской, после поворота колеса собранной передачи на полный оборот при легком торможении, обеспечивающем непрерывное контактирование зубьев обоих зубчатых колес. Суммарное пятно контакта - часть активной боковой поверхности зуба зубчатого колеса, на которой располагаются следы прилегания зубьев парного зубчатого колеса в собранной передаче после вращения под загрузкой, устанавливаемой конструктором  Рис. пятно контакта зубчатого колеса Чтобы проверить пятно контакта зубчатой пары, на зубья одной из шестерен наносят тонким слоем краску, затем на несколько оборотов проворачивают зубчатую пару ответной шестерни, покрывается следами краски, характеризующими размеры пятна контакта и его расположение. Отпечатки краски дают несколько увеличенное по сравнению с истинным пятно контакта, поэтому для окончательной проверки передачу обкатывают в течение 10 мин без краски и масла с подачей на зубья керосина. Червячные передачи применяют для передачи движения между перекрещивающимися осями, угол между которыми, как правило, составляет 90°. Движение в червячных передачах передается по принципу винтовой пары. В отличие от большинства разновидностей зубчатых в червячной передаче окружные скорости на червяке и на колесе не совпадают. Они направлены под углом и отличаются по значению. При относительном движении начальные цилиндры скользят. Большое скольжение является причиной низкого КПД, повышенного износа и заедания. Для снижения износа применяют специальные антифрикционные пары материалов: червяк – сталь, венец червячного колеса – бронза (реже – латунь, чугун). Для передачи движения между сравнительно далеко расположенными друг от друга валами применяют механизмы, в которых усилие от ведущего звена к ведомому передаётся с помощью гибких звеньев. В качестве гибких звеньев применяются: ремни, шнуры, канаты разных профилей, провода, стальную ленту, цепи различных конструкций. Передачи с гибкими звеньями могут обеспечивать постоянное и переменное передаточное отношения со ступенчатым или плавным изменением его величины. Для сохранности постоянства натяжения гибких звеньев в механизмах применяются натяжные устройства: ролики, пружины, противовесы и т.п.  Рисунок зацепления цилиндрических колес по пятну контакта: а — схема зацепления, б — нормальное межосевое расстояние, в — уменьшенное межосевое расстояние, г — увеличенное межосевое расстояние, д — перекос осей Обкатка зубчатых колес применяется для улучшения чистоты поверхности зубьев незакаленных колес, при этом происходит и некоторое исправление погрешностей формы зуба. При обкатке обрабатываемое зубчатое колесо находится в зацеплении с тремя закаленными образцовыми зубчатыми колесами, изготовленными с высокой степенью точности и чистоты поверхности. Процесс обкатки происходит при вращении колес в одну, а затем в другую сторону и при давлении образцовых колес на обкатываемое. Рекомендуется производить обкатку термически необработанных зубчатых колес с эталонным закаленным зубчатым колесом (их смазывают смесью керосина и машинного масла), притирку закаленных колес пастой ГОИ. Обкатка зубчатых колес, не подвергающихся термической обработке, с помощью закаленного колеса достигается упрочнение поверхностного слоя, гладкость рабочей поверхности зубьев и некоторое улучшение геометрии зацепления. После обката производится термическая обработка и затем подбор парами по пятну касания и шуму. Иногда спаривание производится до обката. Инструменты Радиальное и торцевое биение определяют с помощью индикаторов, проворачивая вал в центрах или на призмах. Плавность, бесшумности и долговечность зубчатой пары будут обеспечена при соблюдении межцентровых расстояний валов и их параллельности; при наличии между зубьями шестерен заданного зазора, необходимого для образования смазочного слоя и предупреждения заклинивания зубьев от теплового расширения; при заданном пятне контакта двух зубьев зацепления. Межцентровое расстояние и параллельность осей отверстий проверяют после установки вкладышей или втулок подшипников, в которые вставляют валы-калибры. Замеряя расстояние между валами и прибавляя полусумму их диаметров, получают межцентровое расстояние, а сравнивая межцентровые расстояния у двух концов валов - отклонение от параллельности. Точной установки валов добиваются перемещением подшипников. Боковой зазор собранной зубчатой пары может быть определен слесарным щупом, свинцовыми пластинками или индикаторным устройством. Толщину оттиска измеряют микрометром. Степень износа зубьев определяют зубомером. Для этого по чертежу находят необходимую глубину замера и на этой глубине — размер зуба с помощью штангензубомера. 7 Слесарные работы Слесарные работы – обработка металлических заготовок и изделий, дополняющая станочную обработку или завершающая изготовление. Осуществляется слесарно-сборочным инструментом вручную с применением приспособлений и станочного оборудования. Цель слесарных работ — придание обрабатываемой детали заданных чертежом формы, размеров и чистоты поверхности. К слесарным работам относятся следующие операции: подготовительные – плоскостная и пространственная разметка, рубка, правка, гибка, резка металла; операции размерной обработки, позволяющие получить заданные геометрические параметры и необходимую шероховатость обработанной поверхности – опиливание, сверление, зенкерование и развертывание отверстий, нарезание резьбы; пригоночные, обеспечивающие высокую точность и малую шероховатость поверхностей сопрягаемых деталей – шабрение, притирка, доводка. Разметка — операция нанесения на обрабатываемую заготовку разметочных линий (рисок), которые определяют контуры будущей детали или места, подлежащие обработке. Точность разметки может достигать 0,05 мм. Перед разметкой необходимо изучить чертеж размечаемой детали, выяснить особенности и размеры детали, ее назначение. Разметка должна отвечать следующим основным требованиям: точно соответствовать размерам, указанным на чертеже; разметочные линии (риски) должны быть хорошо видны и не стираться в процессе обработки заготовки. Для установки подлежащих разметке деталей используют разметочные плиты, подкладки, домкраты и поворотные приспособления. Для разметки используют чертилки, кернеры, разметочные штангенциркули и рейсмасы. В зависимости от формы размечаемых заготовок и деталей применяют плоскостную или пространственную (объемную) разметку. Инструменты и приспособления, применяемые при разметке: Чертилки являются наиболее простым инструментом для нанесения контура детали на поверхность заготовки и представляют собой стержень с заостренным концом рабочей части.  Рисунок – Чертилки: а – односторонняя с кольцом; б – односторонняя с ручкой; в – двусторонняя; г – двусторонняя с ручкой Разметочные циркули применяют для нанесения дуг окружностей и деления отрезков и углов на равные части.  Рисунок – Разметочные циркули: а – простой; б - пружинный Плоскостную разметку выполняют на поверхностях плоских деталей, а также на полосовом и листовом материале. При разметке на заготовку наносят контурные линии (риски) по заданным размерам или по шаблонам. Пространственная разметка наиболее распространена в машиностроении и существенно отличается от плоскостной. Трудность пространственной разметки в том, что приходится не только размечать поверхности детали, расположенные в различных плоскостях и под различными углами друг к другу, но и увязывать разметку этих поверхностей между собой. Для окраски поверхностей заготовки перед разметкой используют следующие составы: мел, разведенный в воде; обыкновенный сухой мел (сухим мелом натирают размечаемые необработанные поверхности мелких неответственных заготовок, так как эта окраска непрочная); раствор медного купороса; спиртовой лак применяют только при точной разметке поверхностей небольших изделий. выбор окрашивающего состава для нанесения на базовую поверхность зависит от вида материала заготовки и способа ее получения: необработанные поверхности заготовок из черных и цветных металлов, полученных ковкой, штамповкой или прокаткой, окрашивают водным раствором мела; обработанные поверхности заготовок из черных металлов окрашивают раствором медного купороса, который при взаимодействии с материалом заготовки образует на ее поверхности тонкую пленку чистой меди и обеспечивает четкое выделение разметочных рисок; обработанные поверхности заготовок из цветных металлов окрашивают быстросохнущими лаками. Способы разметки: Разметка по шаблону Разметка по образцу Разметка по месту Разметка карандашом Разметку по шаблону применяют при изготовлении больших партий одинаковых по форме и размерам деталей, иногда для разметки малых партий сложных заготовок. Разметку по образцу используют при ремонтных работах, когда размеры снимают непосредственно с вышедшей из строя детали и переносят на размечаемый материал. При этом учитывают износ. Образец отличается от шаблона тем, что имеет разовое применение. Разметку по месту производят, когда детали являются сопрягаемыми и одна из них соединяется с другой в определенном положении. В этом случае одна из деталей выполняет роль шаблона. Разметку карандашом производят по линейке на заготовках из алюминия и дюралюминия. При разметке заготовок из этих материалов чертилки не используют, так как при нанесении рисок разрушается защитный слой и создаются условия для появления коррозии. Брак при разметке, т.е. не соответствие размеров размеченной заготовки данным чертежа, возникает из-за невнимательности разметчика или неточности разметочного инструмента, грязной поверхности плиты или заготовки. Рубка металла — это операция, при которой с поверхности заготовки удаляют лишние слои металла или заготовку разрубают на части. Рубка осуществляется с помощью режущего и ударного инструмента. Режущим инструментом при рубке служат зубило, крейцмейсель и канавочник. Ударный инструмент – слесарный молоток. Назначение рубки: удаление с заготовки больших неровностей, снятия твердой корки, окалины; вырубание шпоночных пазов и смазочных канавок; разделка кромок трещин в деталях под сварку; срубание головок заклепок при их удалении; вырубание отверстий в листовом материале. рубка пруткового, полосового или листового материала. Рубка может быть чистовой и черновой. В первом случае зубилом за один проход снимают слой металла толщиной 0,5 мм, во втором — до 2мм. Точность обработки, достигаемая при рубке, составляет 0,4 мм. Зубило состоит из трех частей: рабочей, средней и ударной.  Рисунок – Зубило: а – общий вид зубила и его рабочей части; б – угол заострения и действие сил; в – элементы резания при рубке; Р – сила резания; ω, ω1, ω2 – составляющие силы резания; β, β1, β2 – углы заострения; γ – передний угол; α – задний угол; δ – угол резания Крейцмейсель применяют для вырубания канавок, прорубания шпоночных пазов и тому подобных работ.  Рисунок – Крейцмейсель Канавочник – применяется для вырубания смазочных канавок во вкладышах и втулках подшипников скольжения и профильных канавок специального назначения.  Рисунок – Канавочник Гибкой называется операция, в результате которой заготовка принимает требуемую форму (конфигурацию) и размеры за счет растяжения наружных слоев металла и сжатия внутренних. Инструменты и приспособления, применяемые при гибке: молотки с мягкими вставками и деревянные молотки – киянки плоскогубцы и круглогубцы Молотки с мягкими вставками и деревянные молотки – киянки применяют при гибке тонколистового материала толщиной до 0,5 мм, заготовок из цветных металлов и предварительно обработанных заготовок.  Рисунок – молотки с мягкими вставками: а – с призматической; б – цилиндрической: 1 – штифт; 2 – боек; 3 – рукоятка; 4 – корпус Плоскогубцы и круглогубцы применяют при гибке профильного проката толщиной менее 0,5 мм и проволоки.  Рисунок – Плоскогубцы  Рисунок - Круглогубцы |