пз. Содержани Введение 4

Скачать 390.84 Kb. Скачать 390.84 Kb.

|

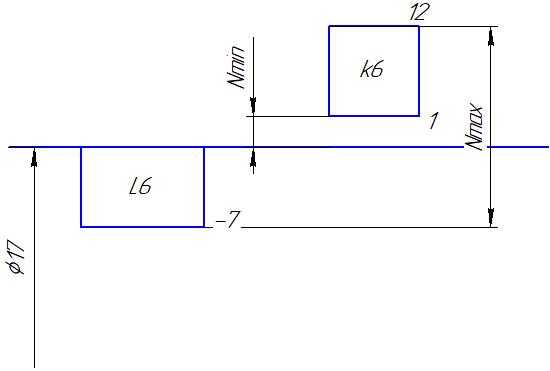

Расчет гладких цилиндрических соединенийРасчет соединения Ø17 L6/k6Из ГОСТ 25347 выбираем предельные отклонения отверстия и вала:

Рисунок 1. Схема расположения полей допусков посадки Расчет предельных размеров отверстия и допуска: Наибольший диаметр отверстия: Dнб = Dном + ES (1) Dнб = 17 +(+ 0) = 17 мм Наименьший диаметр отверстия: Dнм = Dном + EI (2) Dнм = 17 -0.007 = 16.993 мм Допуск на размер отверстия: TD = Dнб – Dнм (3) TD = 17 – 16.993 = 0,007 мм Расчет предельных размеров вала и допуска: Наибольший диаметр вала: dнб = Dном + es (4) dнб = 17 + 0.012 = 17.012 мм Наименьший диаметр вала: dнм = Dном + ei (5) dнм = 17 + 0.001 = 17.001 мм Допуск на размер вала: Td = dнб – dнм (6) Td = 17.012 – 17.001 = 0,011 мм Расчет характеристик допуска и посадки: Наибольший натяг в соединении: Nнб =es - EI (7) Nнб = 0.012 – (-0.007) = 0,019 мм Наименьший натяг в соединении: Nнм = ei - ES (8) Nнм = 0.001 – 0 = 0,001 мм Средний натяг в соединении: Nm = (Nнб+Nнм)/2 (9) Sm = (0,019 + 0,001)/2 = 0,01 мм Допуск на натяг в соединении: TN = Nнб – Nнм (10) TN = 0,019 - 0,001 = 0,018 мм Расчет соединения Ø14 H7/k6Из ГОСТ 25347 выбираем предельные отклонения отверстия и вала:

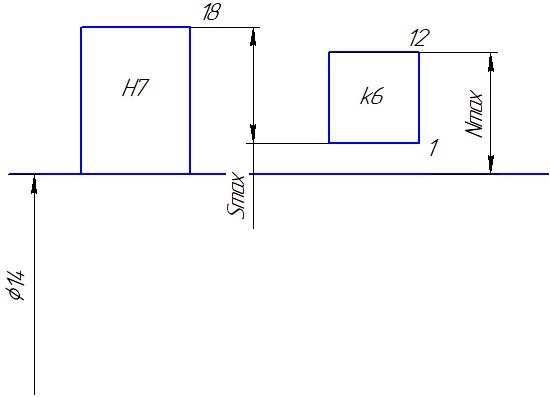

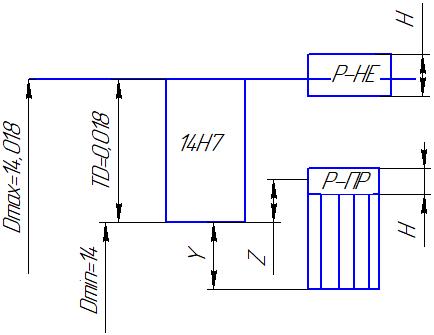

Рисунок 2. Схема расположения полей допусков посадки Расчет предельных размеров отверстия и допуска: Наибольший диаметр отверстия: Dнб = Dном + ES (11) Dнб = 14 + (+0,018) = 14.018 мм Наименьший диаметр отверстия: Dнм = Dном + EI (12) Dнм = 14 + 0 = 14 мм Допуск на размер отверстия: TD = Dнб – Dнм (13) TD = 14.018 – 14= 0,018 мм Расчет предельных размеров вала и допуска: Наибольший диаметр вала: dнб = Dном + es (14) dнб = 14 + (+0,012) = 14,012 мм Наименьший диаметр вала: dнм = Dном + ei (15) dнм = 14 + (+0,001) = 14,001 мм Допуск на размер вала: Td = dнб – dнм (16) Td = 14,012 – 14,001 = 0,011 мм Расчет характеристик посадки и допуска: Наибольший зазор в соединении: Smax =ES-ei=0.018-0.001=0.017мм (17) Наибольший натяг в соединении: Nmax = es-EI=0.012-0=0.012мм Средний зазор в соединении Sm = (Smax – Nmax) /2 (19) Sm = (0,017 – 0,012) /2 = 0,0025 мм Допуск зазора в соединении TS = Smax + Nmax (20) TS = 0,017 + 0,012 = 0,029 мм Расчет калибров для контроля деталей соединения Æ14 H7|k6Из ГОСТ 24853 выбираем допуски калибра-пробки и схемы полей допусков: Н – допуск на изготовление калибров со сферическими измерительными поверхностями для отверстия; Z – отклонение середины поля допуска на изготовление проходного калибра для отверстия относительно наименьшего предельного размера изделия; Y – допустимый выход размера изношенного проходного калибра для отверстия за границу поля допуска изделия Рисунок 3. Схема расположения полей допусков калибра-пробки Расчет предельных и исполнительных размеров рабочего калибра-пробки для контроля отверстия, мм: Наибольший предельный диаметр рабочей проходной пробки: Р-ПРmax = Dнм + Z + H/2; (21) Р-ПРmax = 14+0,006+0,002 = 14,008 Наименьший предельный диаметр рабочей проходной пробки: Р-ПРmin = Dнм + Z – H/2 (22) Р-ПРmin = 14+0,006-0,002 = 14,004 Наименьший диаметр изношенной рабочей проходной пробки: Р-ПРизн = Dнм – Y; (23) Р-ПРизн = 14-0,005 = 13,995 Исполнительный размер рабочей проходной пробки: Р-ПРисп = (Р-ПРmax)-H; Р-ПРисп =  Наибольший предельный диаметр рабочей непроходной пробки: Р-НЕmax = Dнб + H/2; (24) P-НЕmax = 14,018+0,002 = 14,02 Наименьший предельный диаметр рабочей непроходной пробки: Р-НЕmin = Dнб – H/2; (25) Р-НЕmin = 14,018-0,002 = 14.016 Исполнительный размер рабочей непроходной пробки: Р-НЕисп = (Р-НЕmax)-H; Р-НЕисп =  |