пз. Содержани Введение 4

Скачать 390.84 Kb. Скачать 390.84 Kb.

|

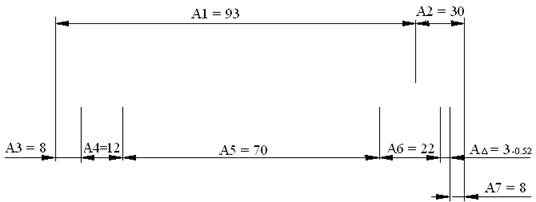

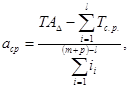

Назначение допусков формы, расположения и шероховатости поверхности.Допуск соосности посадочного отверстия для подшипника с внешней цилиндрической поверхностью: Назначение технического требования – обеспечение точности межосевого расстояния в передаче, а также норм контакта зубьев. Влияние отклонения от соосности отверстия стакана на межосевое расстояние: Δ =  ∙│fa│∙(l / l1) ∙│fa│∙(l / l1)Где ±fa - предельные отклонения межосевого расстояния. При А = 80, ±fa = ±60; l, l1 – расположение зубчатого колеса относительно опор. l = 96 мм, l1 = 40 мм. Δ =  ∙│60│∙(96 / 40) = 48 мкм. ∙│60│∙(96 / 40) = 48 мкм.Влияние отклонения от соосности отверстия относительно оси базовой поверхности стакана на нормы контакта зубьев в передаче: Δ =  ∙│fy│∙(l / l2) ∙│fy│∙(l / l2)Где fy – отклонение от параллельности = 9 мкм; l2 – ширина зубчатого венца = 35 мм. Δ =  ∙│9│∙(96 / 35) = 8,23 мкм. ∙│9│∙(96 / 35) = 8,23 мкм.ТPC = 30 мкм. Допуск параллельности торцов фланца : Назначение технического требования - обеспечение качественной работы подшипника. На точность положения наружного кольца подшипника влияют отклонение от параллельности торцов крышки Δ2, а также отклонение от перпендикулярности платика корпуса Δ1 . В этом случае рассматриваемое отклонение рекомендуется определять: Δ3= Δ1= Δ2= ΔΣ / 3 , где ΔΣ = 30 мкм (см. табл. 3.10) - допускаемое суммарное торцовое биение. Δ3 = 30 / 3 = 10 мкм. Допуск параллельности торцов фланца крышки выбирается в соответствии с ГОСТ 24643-81 по табл. П.2.1: ТРА = 10 мкм. Позиционный допуск на отверстия под крепежные детали: Назначение технического требования - обеспечение собираемости деталей. Выбираем рекомендуемый ряд сквозных отверстий: 1 ряд (для любого количества отверстий и любого их расположения); Выбираем диаметры сквозных отверстий по ряду: d = 6,4 мм; Определяем гарантированный зазор: z’ = 6,4 – 6 = 0,4; Определяем расчетную величину предельного смещения осей отверстий от номинального расположения: Δрасч = 0,25 ∙ z’ = 0,25 ∙ 0,4 = ±0,1 мм. Δ = ±0,14 ТРР = 140 мкм. Допуск формы посадочного отверстия стакана для подшипника качения: Назначение технического требования – обеспечение качественной работы подшипника качения. ТFK = ТFP = 0,25IT где IT= 25 мкм - допуск на размер посадочной поверхности крышки ТFK = ТFP = 0,25·25 = 6,25 мкм. Допуски формы (табл. П.2.3): ТFK = ТFP = 12 мкм. Шероховатость посадочной поверхности : Назначение технического требования – обеспечение заданного характера сопряжения. Rz = 0,33 ∙ IT где IT = 25 мкм– допуск на размер. Rz = 0,33 ∙25 = 8,25 мкм. Значение Ra : Ra = 0,2 ∙ Rz = 0,2 ∙ 8,25 = 1,65 мкм. Принимаем Ra = 1,6 мкм. Шероховатость посадочной поверхности под подшипник качения: Назначение технического требования – обеспечение заданного характера сопряжения. Величина шероховатости выбирается по рекомендациям, приведенным в разделе «Шероховатость поверхности»: Ra = 0.8 мкм. Шероховатость торцов фланца : Назначение технического требования – обеспечение требуемой точности положения торцов фланца. В соответствии с разделом «Шероховатость поверхности» Rz = 0,5 ∙ ТРА где ТРА= 10 мкм- допуск параллельности торцов крышки. Rz = 0,5 · 10 = 5 мкм. Ra = 0,2 ∙ Rz = 0,2 ∙ 5 = 1 мкм. Принимаем: Ra = 1,00 мкм. 6Расчет размерной цепи методом полной взаимозаменяемостиРасчет размерной цепи методом, обеспечивающим полную взаимозаменяемость Исходные данные AD = 3 A1 = ? мм A2 = 30 мм A3 = 8 мм A4 = 12 мм A5 = 70 мм A6 = 22 мм A7 = 8 мм  А1 = А3 + А4+ А5+ А6 + А7 + АD- А2 А1 = 8+12+70+22+8+3-30=93 мм Увеличивающие звенья – A1, A2, Уменьшающиезвенья – A3, A4.A5, A6, A7. Проверяется выполнимость условия 3= (93+30)-(8+12+70+22+8) 3=3 – условие выполняется Определяется среднее количество единиц допуска (коэффициент точности)  где ТAD - допуск замыкающего звена, мкм, ТAD=800 мкм; i – значение единицы допуска каждого составляющего звена, мкм, i = 2,17+1,31+0,09+1,08+1,86+1,31+0,9=9,53 мкм [3] таблица М.2 Определяется квалитет составляющих звеньев по найденному значению аср., исходя из условия аст£аср. A1 =93 ; аст=100 (11 квалитет) A2 = 30; аст=100 (11 квалитет) A3=8; аст=64 (10 квалитет) A4=12; аст=64 (10 квалитет) A5 =70; аст=64 (10 квалитет) A6 =22; аст=64 (10 квалитет) A7 =8; аст=64 (10 квалитет) Определяются допуски составляющих звеньев ТAi по выбранному квалитету точности и номинальным размерам соответствующих звеньев Ai, используя данные [1] таблицы М.2 A1 =93 ; Т A1= 220мкм A2 = 30; Т A2=130 мкм A3=8; Т A3=58 мкм A4=12; ТA4=70 мкм A5 =70; ТA5 =120 мкм A6 =22; ТA6 =84 мкм A7 =8; ТA7 =50 мкм Производится проверка равенства 800 ¹220+130+58+70+120+84+58= 740 мкм Определяется погрешность: Получены предельные отклонения звеньев: A1 =93±IT11/2(±0,11) A2 = 30± IT11/2(±0,065) A3=8 h10 (-0,058) A4=12 h10 (-0,07) A5 =70 h10 (-0,12) A6 =22 h10 (-0,084) A7 =8 h10 (-0,058) Проверяется правильность назначенных отклонений составляющих звеньев: 0,28 ³ (0,11+0,065) - (-0,058-0,07-0,12-0,084-0,058) = 0,565 мкм -0,52 £ (0,11+0,065) - (0+0+0+0+0)=0,175 мкм В качестве увязочного звена выбираем ступенчатый размер А1. Получены предельные отклонения звена: A1 =93b11( Производится проверка равенства: 800 ¹220+130+58+70+120+84+58= 740 мкм Проверяется правильность назначенных отклонений составляющих звеньев: 0,28 ³(0,220+0,065) - (-0,058-0,07-0,12-0,084-0,058) = 0,235 мкм -0,52 £(-0,440-0,065) - (0+0+0+0+0)=-0,505 мкм 800 ³ 220+130+58+70+120+84+58= 740 мкм Таблица Расчетные данные размерной цепи

Таблица 6.2 Результаты расчета размерной цепи теоретико-вероятностным методом и методом полной взаимозаменяемости

Сравнительный анализ методов расчета. В результате проведения расчета размерной цепи двумя методами выяснили, что при теоретико-вероятностном методе получаем менее точные размеры деталей (12-13 квалитеты), а при методе полной взаимозаменяемости – более точные (10-11 квалитеты). При этом точность размерной цепи не меняется. Следовательно, теоретико-вероятностный метод наиболее целесообразен для применения, т.к. при одинаковой точности расчёта он даёт менее жесткие требования к изготовлению детали, что повышает экономичность производства. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||