КП_тэл-19_БОНДАР_Е[1]. Содержание Графические документы

Скачать 0.87 Mb. Скачать 0.87 Mb.

|

|

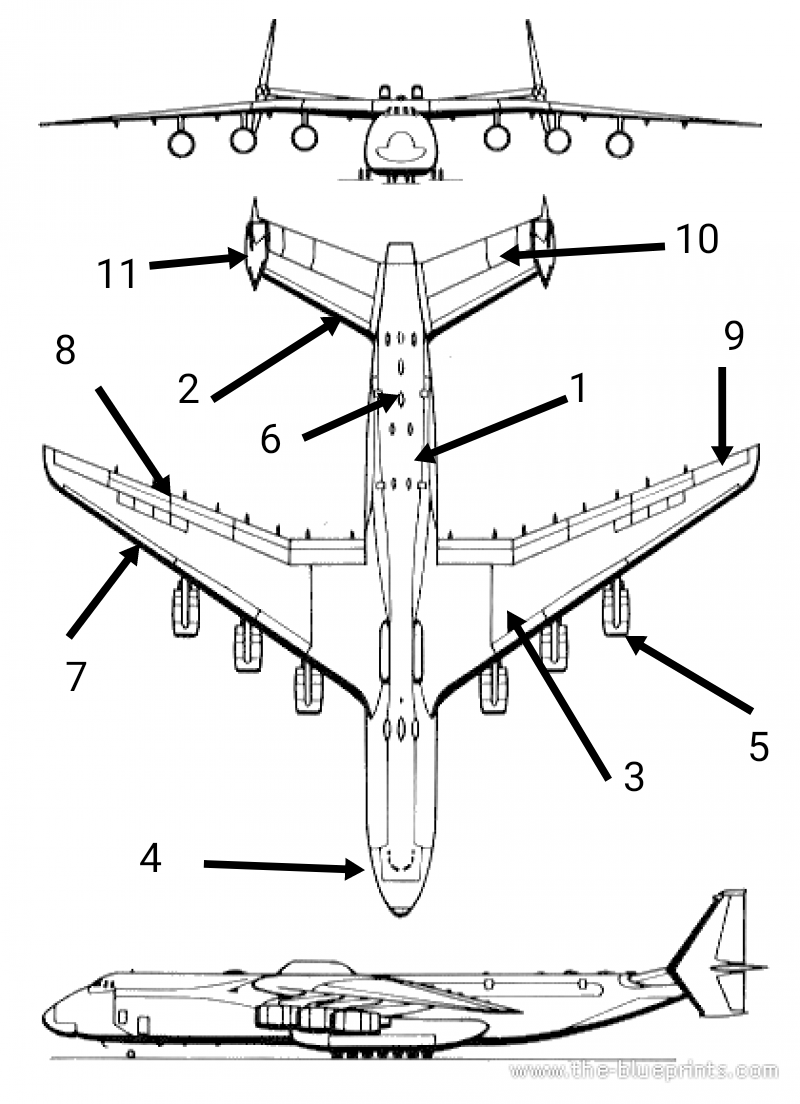

1.3. Методы планирования фонда заработной платы Планирование фонда заработной платы включает расчет суммы фонда и средней заработной платы, как всех работников предприятия, так и по категориям работающих. Исходные данные для планирования фонда заработной платы: - производственная программа в натуральном и стоимостном выражении и её трудоемкость; - состав и уровень квалификации работников, необходимых для выполнения программы; - действующая тарифная система; - применяемые формы и системы оплаты труда; - нормы и зоны обслуживания, а также законодательные акты по труду, регулирующие заработную плату. Планирование заработной платы должно обеспечить: - рост объёма производимой продукции, повышение эффективности производства и его конкурентоспособности; - повышение материального благосостояния трудящихся. Планирование фонда заработной платы осуществляется, во-первых, по каждому структурному подразделению предприятия и, во-вторых, по всем элементам, входящим в фонд заработной платы. Методика такого планирования была достаточно глубоко и точно разработана в период командной экономики, но её использование чаще всего было формальным: плановые органы предприятий стремились включить в плановые расчеты как можно больше элементов, формирующих фонд, и не всегда точно определяли исходные данные. Такими исходными данными при детальном планировании являются: при относительно небольшой номенклатуре продукции - планируемые объёмы работ в натуральном измерении и расценки за единицу каждого вида продукции; при большой номенклатуре продукции или работ - показатель технологической трудоёмкости производственной программы и средняя тарифная ставка совокупности работ по разрядам. Умножение натуральных объёмов работ на соответствующие сдельные расценки или умножением суммы технологической трудоёмкости производственной программы в нормо-часах на среднюю тарифную ставку, соответствующую среднему разряду выполняемых работ, получают фонд прямой тарифной заработной платы основных рабочих-сдельщиков. В практике этот фонд называют фондом тарифной заработной платы. При определении фонда для рабочих-повременщиков, их плановую численность умножают на фонд рабочего времени в плановом периоде и на тарифную ставку: если фонд рабочего времени подсчитан в часах - то на часовую ставку, а если в рабочих днях (сменах) - то на дневную. При оплате труда работников по месячным должностным окладам годовой фонд прямой заработной платы определяется умножением численности работников на 12 и на месячный должностной оклад за вычетом средней продолжительности отпусков. Фонд прямой (тарифной) заработной платы составляет основу всего планового фонда заработной платы рабочих и его наибольшую часть. Далее рассчитывается так называемый фонд часовой заработной платы. Он соответствует всем видам выплат за фактически отработанные часы в течение всего планового периода и включает весь фонд прямой заработной платы и следующие выплаты: - премии из фонда заработной платы, планируемые за100% выполнение установленных показателей; - доплаты за работу в вечерние и ночные смены; - индивидуальные надбавки за профессиональное мастерство. Плановый фонд дневной заработной платы включает весь фонд часовой заработной платы и ряд доплат за те часы, которые в течение рабочих дней не отрабатываются, но за которые по трудовому законодательству за работниками сохраняется ставка, или средний заработок. Плановый фонд годовой заработной платы рабочих состоит из фонда дневной заработной платы и планируемых доплат за дни, фактически не отработанные, но за которые рабочим сохраняется или средний заработок, или дневная тарифная ставка. В результате детальных расчетов заработной платы и всех планируемых доплат, входящих в фонды часовой, дневной и годовой заработной платы, формируется полный годовой фонд заработной платы рабочих. Средняя плановая заработная плата одного рабочего определяется делением полученного планового фонда на плановую численность рабочих. При детализации плановых показателей рассчитывается среднедневная и среднечасовая заработная плата рабочих. Среднедневная (сменная) заработная плата определяется делением дневного фонда заработной платы на число дней (смен), подлежащих отработке всеми рабочими по плану за год. Среднечасовая заработная плата рассчитывается путем деления часового фонда заработной платы на общее плановое число часов, подлежащих отработке в плановом году всеми рабочими. На практике плановые фонды заработной платы детально рассчитываются по первичным подразделениям предприятия - цехам, участкам, затем сводятся в общий план по предприятию. Целесообразно избрать наиболее простой и достоверный вариант расчетов в зависимости от специфики каждого производственного подразделения. Так, в цехах, где выпускается однородная продукция, фонд прямой заработной платы производственных рабочих можно определять умножением натуральных плановых объемов продукции на установленную расценку за единицу. В цехах со значительной номенклатурой продукции сначала определяется нормированная трудоёмкость производственной программы, а затем сумма всех нормо-часов умножается на среднюю тарифную ставку по разрядам выполняемых работ. Если оплата труда всех или части работников повременная, то прямая заработная плата рассчитывается так: численность рабочих, исчисленная по нормам, умножается на фонд рабочего времени в часах или днях и на соответствующие тарифные (часовые или дневные) ставки. После определения тем или иным способом фонда прямой заработной платы рассчитываются все многочисленные доплаты, входящие в часовые, дневные и годовые фонды. Итак, планирование заработной платы на предприятии предусматривает определение объёма средств, необходимых для оплаты труда работников в соответствии с плановым выпуском продукции в заданной номенклатуре и установленного качества, а также установление правильных соотношений в уровнях заработной платы по цехам предприятия и категориям работающих с учетом характера производства, различий в уровне квалификации, условий труда. 1.4. Составление годового графика ППР Планово-предупредительный ремонт (ППР) – это комплекс организационно-технических мероприятий по надзору, уходу и всем видам ремонта, которые проводятся периодически по заранее составленному плану. Благодаря этому предупреждается преждевременный износ оборудования, устраняются и предупреждаются аварии, системы противопожарной защиты поддерживаются в постоянной эксплуатационной готовности. Система планово-предупредительного ремонта включает в себя следующие виды технического ремонта и обслуживания: - еженедельное техническое обслуживание, -ежемесячный текущий ремонт, -ежегодный планово-предупредительный ремонт, Ежегодный планово-предупредительный ремонт проводится в соответствии с годовым план-графиком ППР оборудования. Составление графика ППР Годовой график планово-предупредительного ремонта, на основе которого, определяется потребность в ремонтном персонале, в материалах, запасных частях, комплектующих изделиях. В него включается каждая единица, подлежащая капитальному и текущему ремонту. Согласно ТОиР средний ремонт оборудования содержит следующие операции: 1) Техническое обслуживание. 2) Частичная разборка оборудования. 3) Проверка исправности, ремонт, а при необходимости, частичная замена 4 ) Чистка и протирка всех узлов и деталей. 5) Проверка взаимодействия отдельных механизмов и узлов. 6) Проверка крепления проводов. 7) Изолировка и подсоединение проводов. 8) Сборка оборудования. 9) Пробный пуск и испытание электрооборудования. 10 ) Сдача в работу. Система планово-предупредительных ремонтов или система ППР, как принято сокращенно называть данный метод организации ремонтов довольно распространенный метод, зародившийся и получивший широкое распространение в странах бывшего СССР. Особенностью такой «популярности» этого вида организации ремонтного хозяйства явилось то, что она довольно стройно вписывалась в плановую форму экономического управления того времени. Теперь давайте разберемся в том, что же такое ППР (планово-предупредительный ремонт). Система планово-предупредительного ремонта (ППР) оборудования – система технических и организационных мероприятий, направленных на поддержание и (или) восстановление эксплуатационных свойств технологического оборудования и устройств в целом и (или) отдельных единиц оборудования, конструктивных узлов и элементов. На предприятиях используются различные разновидности систем планово-предупредительных ремонтов (ППР). Основным сходством в их организации является то, что регламентирование ремонтных работ, их периодичности, продолжительности, затрат на эти работы носит плановый характер. Однако, индикаторами для определения сроков выполнения плановых ремонтов служат различные показатели. Я бы выделил несколько разновидностей системы планово-предупредительных ремонтов, которые имеют следующую классификацию: -регламентированный ППР (планово-предупредительный ремонт) -ППР по календарным периодам -ППР по календарным периодам с корректированием объема работ -ППР по наработке -ППР с регламентированным контролем -ППР по режимам работы -ППР (планово-предупредительный ремонт) по состоянию : -ППР по допустимому уровню параметра -ППР по допустимому уровню параметра с корректировкой плана диагностики -ППР по допустимому уровню параметра с его прогнозированием -ППР с контролем уровня надежности -ППР с прогнозом уровня надежности На практике широко распространена система регламентированного планово-предупредительного ремонта (ППР). Это можно объяснить большей простотой, по сравнению с системой ППР по состоянию. В регламентированном ППР привязка идет к календарным датам и упрощенно принимается тот факт, что оборудование работает в течении всей смены без остановок. В таком случае структура ремонтного цикла более симметрична и имеет меньше фазовых сдвигов. В случае организации системы ППР по какому либо допустимому параметру-индикатору, приходится учитывать большое количество этих индикаторов, специфичных для каждого класса и типа оборудования. Система планово-предупредительного ремонта оборудования (ППР) имеет большое количество преимуществ, обуславливающих ее широкое применение в промышленности. В качестве основных, я бы выделил следующие плюсы системы: -контроль продолжительности межремонтных периодов работы оборудования -регламентирование времени простоя оборудования в ремонте -прогнозирование затрат на ремонт оборудования, узлов и механизмов -анализ причин поломки оборудования - численности ремонтного персонала в зависимости от ремонтосложности оборудования Наряду с видимыми преимуществами, существует и ряд недостатков системы ППР. Оговорюсь заранее, что они, в основном, применимы к предприятиям стран СНГ. -отсутствие удобных инструментов планирования ремонтных работ -трудоемкость расчетов трудозатрат -трудоемкость учета параметра-индикатора -сложность оперативной корректировки планируемых ремонтов Вышеприведенные недостатки системы ППР касаются определенной специфики парка технологического оборудования, установленного на предприятиях СНГ. В первую очередь это большая степень износа оборудования. Часто износ оборудования достигает отметки в 80 — 95 %. Что значительно деформирует систему планово-предупредительных ремонтов, вынуждая специалистов корректировать графики ППР и выполнять большое количество незапланированных (аварийных) ремонтов, значительной превышающее нормальный объем ремонтных работ . Так же, при использовании метода организации системы ППР по наработке (по прошествии определенного времени работы оборудования) увеличивается трудоемкость системы. В этом случае приходится организовывать учет реально отработанных машинных часов, что, в совокупности с большим парком оборудования (сотни и тысячи единиц) делает эту работу невыполнимой. Структура ремонтных работ в системе ППР оборудования обуславливается требованиями ГОСТ 18322-78 и ГОСТ 28.00178  Рисунок 2. Система планово-предупредительного ремонта Несмотря на то, что система ППР предполагает безаварийную модель эксплуатации и ремонта оборудования, на практике приходится учитывать и неплановые ремонты. Их причиной чаще всего является неудовлетворительное техническое состояние или же авария по причине некачественного. На протяжении жизненного цикла каждая конкретная единица оборудования «накапливает» свою историю «болезней», которую типовые нормативы не учитывают. Собрать, проанализировать и учесть особенности каждой единицы оборудования поможет информация о статистике дефектов. На основе этой информации типовые ППР корректируются для каждой единицы, пополняясь теми операциями, которые направлены на профилактику уникальных «болячек», а в ряде случаях, наоборот, избавляясь от избыточных операций. Чем больше срок эксплуатации, тем больше вероятность так называемых «индивидуальных поправок». Возможно, анализ накопленной информации подскажет, что типовой межремонтный период для одной единицы оборудования необходимо будет уменьшить, а для аналогичной другой единицы – увеличить. Другой пример использования статистики дефектов связан с анализом количества остановок и запуска оборудования в журнале простоев и наработки. Для определенной части оборудования запуск или остановка могут играть значимую роль. Дело в том, что если роторное оборудование во время запуска или остановки проходит резонансные частоты, то в эти моменты времени оно испытывает повышенную нагрузку и вибрацию. Выявление зависимости между количеством таких «переходов» и возникающими по их причине дефектами может быть полезной информацией, которую необходимо учитывать при планировании ремонтных работ. Ко всему вышесказанному хочется добавить, что нужно использовать диагностику, причём правильно, то есть не допускать недооценки и недопонимания возможностей и роли диагностики в общей системе управления ТОиР. На предприятиях, где имеются некоторые средства диагностики (тепловизоры, виброметры т.д.), они используются, как правило, для того, чтобы оценить не находится ли оборудование в момент измерения в предаварийном состоянии. При таком «ситуационном» подходе мы занимаемся «угадыванием»: если момент измерения совпал с моментом наступления аварийной ситуации – хорошо, а если нет? Такое видение роли диагностики отчасти объясняет причину слабого ее применения в практике технических служб отечественных предприятий. 1.5. Анализ выполнения графика ППР Работы по поддержанию электрического оборудования в работоспособном состоянии, такие как техническое обслуживание и текущие и капитальные ремонты, проводятся для обеспечения бесперебойной и надежной работы оборудования. Для ремонта оборудования ТАНТК им. Г.М. Бериева. был установлен срок- 3 дня. В ходе текущего, капитального ремонта отклонений от графика ППР не было. С заданной работой, рабочий персонал справился в срок в связи с тем, что он имеет высоко квалификацию, хорошо знаком с электрооборудованием Сложившаяся практика управления ТОиР на предприятиях основана на 2-х устоявшихся практиках. Первая - технические параметры оборудования длительное время не изменяются, вторая - две одинаковые единицы оборудования должны обслуживаться одинаково. Из первой практики вытекает следствие: специалисты на протяжении практически всего жизненного цикла конкретной единицы оборудования никак не корректируют ее межремонтный период. На второй практике базируется следующий подход: перечень операций в составе регламентных мероприятий (ТО, ТР и т.д.) на протяжении длительного периода не меняется, оставаясь для однотипных единиц одним и тем же из года в год. На протяжении жизненного цикла каждая конкретная единица оборудования «накапливает» свою историю «болезней», которую типовые нормативы не учитывают. Собрать, проанализировать и учесть особенности каждой единицы оборудования поможет информация о статистике дефектов. На основе этой информации типовые ППР корректируются для каждой единицы, пополняясь теми операциями, которые направлены на профилактику уникальных «болячек», а в ряде случаях, наоборот, избавляясь от избыточных операций.. . 2.ЭКОНОМИЧЕСКАЯ ЧАСТЬ 2.1. Характеристика предприятия ОАО 325 АРЗ ОАО 325 АРЗ- авиаремонтное предприятие, расположенное в Таганроге. Авиаремонтный завод был сформирован в Новочеркасске (Хотунок) 27 июня 1941 года как 14-я подвижная железнодорожная авиаремонтная мастерская (ПАМ) ремонт самолётов Ан-12, Ан-72, Ан-72П государственной и гражданской авиации[3]. средний и капитальный ремонт самолета Л-410, капитальный, текущий ремонт агрегатов, блоков, узлов. Внутренняя и внешняя покраска акриловыми эмалями. ремонт агрегатов, блоков, приборов самолетов Ан-24, Ан-26, Ту-134, Ту-142, Ту-154, Ил-76, Су-24, Су-25, вертолетов Ми-8, Ми-24. расширение номенклатуры ремонта агрегатов компонентов ремонтируемых для нужд министерства обороны РФ (ВВС, ВМФ, РВСН и космических войск) и силовых структур (МВД, ФСБ). ремонт воздушных винтов У-510/7. ремонт агрегатов самолетов Ил-76 (А-50). модернизация навигационного и радиоэлектронного оборудования самолетов Ан-12, Ан-72, Ан-72П. Приоритетными направлениями развития ОАО «325 АРЗ» считает проведение подготовительных работ по освоению технического обслуживания, а в перспективе — и ремонта новых образцов авиационной техники: самолетов Бе-200, Ил-114. 2.2. Для производства АН-225 необходимо Для производства АН-225 необходимо: 3млрд $ и не менее 5 лет, он не производится , его делали в единственном экземпляре и его создание засекречено . Технические данные Ан 225 следующие: Площадь крыла – 905 м2 Размах крыла – 88,4 м Длина самолёта – 84 м Вес пустого самолёта – 250 т Максимальный взлётный вес – 600 т Запас топлива – 300 т Скорость крейсерского режима – 850 км/ч Наибольшая дальность – 15600 км Потолок – 11 тыс. м Максимальная загрузка – 250 т Экипаж – 7 чел Размеры грузового отсека позволяют разместить: 16 стандартных авиационных контейнеров типа УАК-10 (весом по 10 тонн каждый); 50 легковых автомобилей среднего класса; отдельные грузы весом до 200 т (например, корпуса паровых или газовых турбин, статоры и роторы генераторов для электростанций, крупногабаритные карьерные самосвалы). АН-225  1 - Фюзеляж в котором находится экипаж, оборудование, груз 1 - Фюзеляж в котором находится экипаж, оборудование, груз2 - Хвостовое оперенье 3 - Крыло 4 - Кабина экипажа 5 - Двигатель, 6 шт 6 - Крепление внешнего носителя топлива и космического шатла “Буран” 7 - Предкрылок 8 - Закрылок 9 - Элерон 10 - Руль высоты 11 - Руль направления |