Содержание Введение 7 1 Описание конструкции 9

Скачать 427.94 Kb. Скачать 427.94 Kb.

|

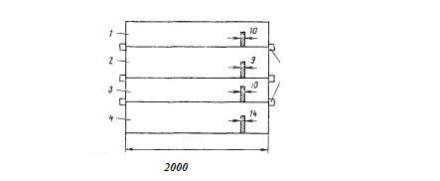

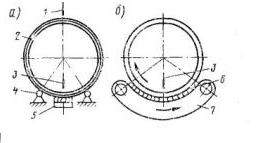

3 Технологический процессВыполним разбивку вертикального резервуара на сборочные единицы и детали, при этом учитывая размеры поставляемого листового проката, возможность уменьшения сборочных и сварочных работ, возможность максимальной механизации сборки и сварки с целью уменьшения общей длительности изготовления. Разбивка на узлы: Узел 1 Заготовка листов для цилиндрической части вертикального резервуара и днищ Узел 2 Сборка и сварка листов, вальцовка, сборка и сварка цилиндрической части Узел 3. Изготовление днищ Узел 4 Общая сборка и сварка вертикального резервуара Узел 5 Контрольные испытания 3.1 Сборка и сварка вертикального резервуараЗаготовленные листы раскладывают на плите стенда, совмещают их стыки, устанавливают и прихватывают к стыкам листов технологические планки для вывода сварного шва и прижимают листы к плите.  Рисунок 3.1 Схема раскладки листов цилиндрической части вертикального резервуара: 1,3- средние листы , 2- верхний лист, 5- технологические планки. Одновременно снизу прижимается к свариваемым листам флюсовая подушка. Продольные швы в данной работе выполняются ручной дуговой сваркой. Сваренное полотно при помощи кантователя поворачивают на 180°, после чего его транспортируют на второй стенд для наложения швов с обратной стороны. Этот стенд в отличие от первого не имеет флюсовых подушек. Одновременно со сваркой полотна собирают и сваривают контрольную пластину теми же сварочными материалами. По окончании сварки готовое полотно передают на вальцовку для придания ему формы цилиндра. Затем обечайку транспортируют на специальный стенд для сварки замыкающего стыка цилиндра, который укладывают на опорные ролики 4, а замыкающий стык - на балку 5 с магнитными прижимами и флюсовой подушкой.  Рисунок 3.2 Схема стенда для сварки вертикального резервуара По окончании наложения внутренних швов обечайку на опорных роликах поворачивают замыкающим стыком вверх и выполняют сварку с наружной стороны. Затем в цилиндрической части вертикального резервуара вырезаются отверстия под горловины или крышки люка и сливные приборы, срезают технологические планки и зачищают торцы. 3.2 Контроль качества сварных швовДефекты – несоответствие изделия нормативно-технической документации. Дефекты снижают механические и другие свойства сварных соединений, наплавленных и напылённых слоёв, ухудшают внешний (товарный) вид изделий. 3.3 Технология контроляПри выборе методов контроля в процессе заготовки, сборки и сварки сварных конструкций необходимо принять такие методы контроля за качеством выпускаемой продукции, которые обеспечили бы требования технических условий на изготовление сварных конструкций. Определение объема и методов контроля находится в прямой зависимости от технологии производства, степени его освоения, ответственности конструкции и типа производства. Практика показала, что высокое качество сварных конструкций может быть обеспечено при условии строгого соблюдения пооперационного контроля, при этом контрольные операции разделяются на три этапа. Предварительный контроль перед сваркой, включающий проверку исходных материалов, применяемых для изготовления изделия, проверку сварочного оборудования, оснастки, инструментов, квалификации сварщиков и т.д. Контроль в процессе производства с целью проверки правильности заготовки, сборки, соблюдение технологических режимов, размеров и качества сварных швов, последовательности их наложения и др. Контроль готовой продукции — приемо-сдаточные испытания. Контроль на первых двух этапах позволяет предупредить брак и тем самым выполнить основную задачу технического контроля. До начала изготовления сварных конструкций должны быть тщательно проверены все применяемые материалы. Основной материал, его химический состав, механические свойства и свариваемость, качество электродов, сварочной проволоки подвергаются проверке в том случае, если на указанные материалы нет сертификатов, технических условий или сварочные свойства основного металла недостаточно изучены, а также в тех случаях, когда это оговаривается в технических условиях на изготовление изделия. Готовое изделие проверяется в соответствии с техническими условиями и чертежами, а также путем проведения предусмотренных испытаний. При хорошо организованном предварительном и пооперационном контроле в процессе изготовления качество готовых изделий, как правило, будет обеспечено. Предварительный контроль До запуска в производство все сварочные материалы должны быть подвергнуты контролю внешним осмотром для выявления наружных дефектов. На все материалы необходимо иметь сертификаты заводов-поставщиков. Данные сертификатов или результаты заводских испытаний заносятся ОТК цеха. Кроме того, необходимо проверить наличие у сварщиков удостоверений на право выполнения ответственных работ. Контроль в процессе производства Все детали и сварные узлы основания крана должны быть изготовлены в соответствии с чертежом. Все отступления от чертежа и технических условий в реальных условиях производства должны быть оформлены картой разрешения на отклонение по установленной форме. Изготовление вертикального резервуара должно производиться в соответствии с разработанным технологическим процессом и с осуществлением пооперационного контроля за качеством изготовления. Собранные узлы должны быть предъявлены ОТК цеха. Перед предъявлением готового изделия ОТК должна быть произведена тщательная очистка сварных швов. Контроль готовой продукции При приемке изделия проверяется соответствие чертежным размерам и допускам, качество сварных швов. Проверка качества сварных швов производится: в процессе изготовления наблюдением ОТК за правильным выполнением сварочных работ; по наружному осмотру; при этом проверяется отсутствие на шве шлаковых покровов, подрезов больше 0,5 мм глубиной, трещин, пористости и др. Допускается отклонение размеров швов от заданных чертежом в пределах + 2 мм. подвергнуть ультразвуковому контролю продольные и круговые швы не менее 100% длины. |