Волков Строительные машины. Среднее профессиональное образование

Скачать 5.2 Mb. Скачать 5.2 Mb.

|

|

| | | |

| | | |

| | | |

'6 '4

5- 3 2- 1-

J.

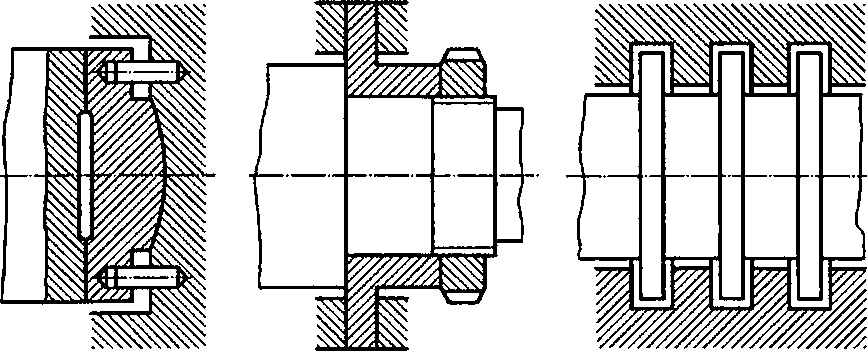

Рис. 4.27. Основные типы подшипников качения

с кольцами точечный, у вторых — линейный, в связи с чем при ^прочих равных размерах роликовые подшипники способны воспринимать большие нагрузки. Ролики могут быть цилиндрическими (см. рис. 4.27, б, з—к), бочкообразными (см. рис. 4.27, в) и коническими (см. рис. 4.27, г). Подшипники с длинными по сравнению с диаметром роликами (иголками) называют игольчатыми (см. рис. 4.27, з, и). Игольчатые подшипники имеют меньший диаметр наружного кольца по сравнению с другими подшипниками. Их применяют в подшипниковых узлах с ограниченными габаритными размерами. В случае ограничений по внутреннему размеру игольчатый подшипник может быть выполненным без внутреннего кольца и без сепаратора (см. рис. 4.27, и). Игольчатые подшипники весьма чувствительны к перекосам, вследствие чего линейный контакт тел качения с кольцами превращается в точеч-

ный с высокими контактными напряжениями, приводящими к заеданию поверхностей трения и отказам. Подшипники с витыми роликами, также без внутреннего кольца (см. рис. 4.27, к), менее чувствительны к перекосам, но имеют большие габаритные размеры по сравнению с игольчатыми. Тела качения могут быть расположены в один и два ряда со смещением относительно друг друга на полшага. Соответственно подшипники называют однорядными и двухрядными. Двухрядные подшипники (см. рис. 4.27, в, ё) имеют сферическую рабочую поверхность наружного кольца, что позволяет ему устанавливаться с небольшим перекосом (2...30) по отношению к внутреннему кольцу. Такие подшипники, называемые самоустанавливающимися, нечувствительны к возможным перекосам геометрических осей вала (оси) и подшипникового гнезда.

По направлению воспринимаемой нагрузки подшипники качения делят на радиальные (см. рис. 4.27,а—в, е, з—к), радиально- упорные (см. рис. 4.27, г, ж) и упорные (см. рис. 4.27,д), соответственно воспринимающие только радиальную, радиальную и осевую и только осевую нагрузки. Однорядные радиальные подшипники (см. рис. 4.27, а) могут воспринимать до 70 % осевой нагрузки от недоиспользованной радиальной нагрузки, а двухрядные (шариковые и роликовые) (см. рис. 4.27, в, е) — до 20%.

По нагрузочной способности различают подшипники следующих серий (см. рис. 4.27, л): сверхлегкой 1, особо легкой 2, легкой 3, легкой широкой 4, средней 5, средней широкой 6 и тяжелой 7. При данном внутреннем диаметреd габаритные размеры подшипников возрастают в порядке указанных позиций серий.

Подшипники качения являются основными видами опор в машинах. Они стандартизированы в международном масштабе. По сравнению с подшипниками скольжения они имеют более высокий КПД и меньше нагреваются, не требуют повышенного ухода при меньшем расходе смазочных материалов, обладают высокой несущей способностью на единицу ширины подшипника. Недостатком подшипников качения являются большие диаметральные габаритные размеры.

4.9. Муфты

Валы передач вращательного движения соединяют между собой приводными или сцепными муфтами. Приводные муфты являются нерасцепляемыми, не допускающими разъединения валов в процессе работы машины. Сцепные же муфты служат для сцепления и расцепления валов.

В качестве нерасцепляемых муфт в трансмиссиях строительных машин наибольшее распространение нашли жесткие, компенсирующие и упругие муфты, параметры которых регламентированы отечественными стандартами.

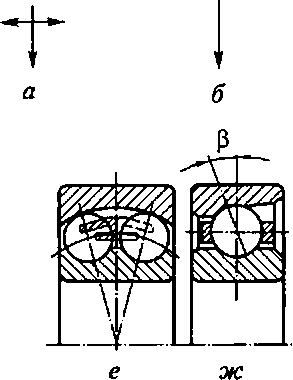

Рис. 4.28. Втулочные муфты:

а — с призматическими шпонками; б — с сегментными шпонками; в — с штифтами; г — с шлицами

Жесткие втулочные муфты (рис. 4.28), соединяющие соосные валы с одинаковыми или различными диаметрами призматическими (см. рис. 4.28, а) или сегментными (см. рис. 4.28, б) шпонками, штифтами (рис. 4.28, в) или шлицами (см. рис. 4.28, г), наиболее просты в исполнении. Передаваемый вращающий момент 1... 12 500 Н м.

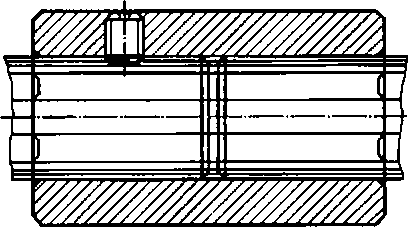

Жесткая продольно-свертная муфта (рис. 4.29) состоит из двух стянутых болтами полумуфт с разъемом в плоскости осей валов.

Рис. 4.29. Продольно-свертная муфта

Она соединяет соосные валы одинаковых диаметров при частоте вращения 100...250 об/мин. Вращающий момент передается за счет сил трения на контактной поверхности валов и муфты, создаваемых затяжкой болтов. Для передачи больших моментов в соединении дополнительно устанавливают призматические шпонки. Достоинством этой муфты является удобство монтажа соединения без осевого смещения валов.

Жесткая фланцевая муфта состоит из посаженных на соосные валы и стянутых болтами двух фланцев (рис. 4.30). В зависимости от способа установки в отверстия фланцев болтов — с зазором / или без него II — вращающий момент (16...2500 Н м) передается либо за счет сил трения на поверхности соприкосновения фланцев, либо через болты II, которые в этом случае работают на срез.

К недостаткам жестких муфт следует отнести необходимость обеспечения соосности соединяемых валов.

Рис. 4.30. Фланцевая муфта

Компенсирующие муфты применяют для соединения валов с незначительно несовмещенными осями.

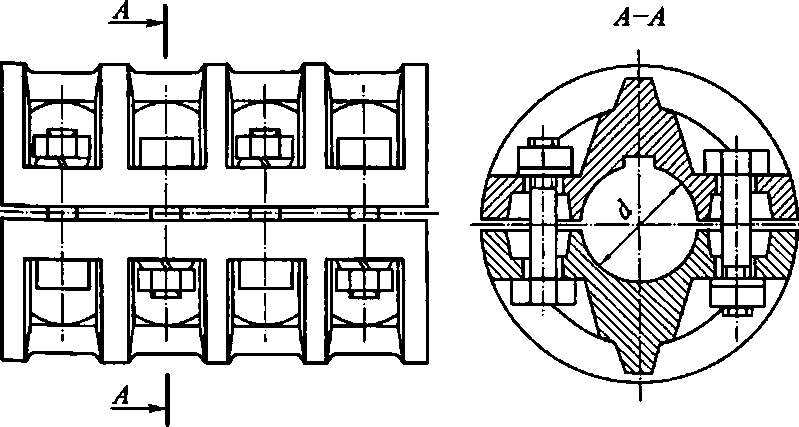

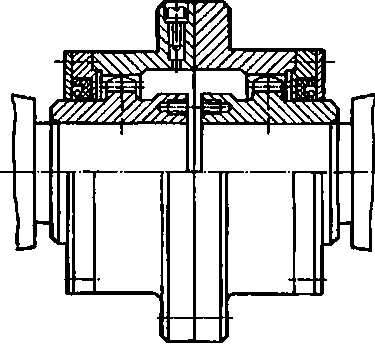

Зубчатая муфта (рис. 4.31, а) состоит из двух посаженных на соединяемые валы полумуфт в форме зубчатых колес с закругленными в продольном направлении вершинами зубьев и венца зуб-

Рис. 4.31. Компенсирующие муфты: а — зубчатая; б — цепная

чатой обоймы, также состоящего из двух сболченных между собой частей. Передаваемый этой муфтой вращающий момент составляет 710... 19000 Нм.

Цепная муфта (рис. 4.31, б) структурно сходна с зубчатой муфтой и отличается от последней формой зубьев полумуфт и охватываемой их втулочно-роликовой цепью вместо зубчатой обоймы у зубчатых муфт. Эти муфты допускают радиальное смещение соединяемых валов до 0,01с? и угловое смещение до 1°. Передаваемый момент составляет 63... 8000 Н м.

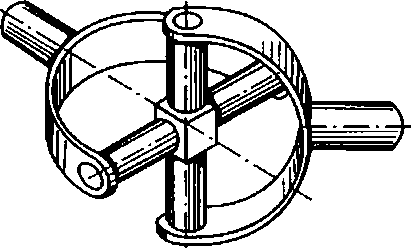

Шарнирные муфты (рис. 4.32), допускающие передачу крутящего момента между валами с взаимным наклоном осей до 40...45°, применяют для соединения валов с повышенными взаимными смещениями осей. Такие муфты нашли применение в трансмиссиях автомобилей для передачи движения от коробки передач к заднему мосту в условиях изменяющихся в процессе работы углов наклона осей соединяемых валов.

Рис. 4.32. Принципиальная схема шарнирной муфты

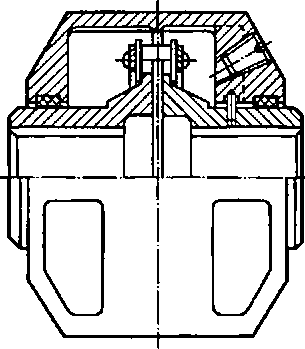

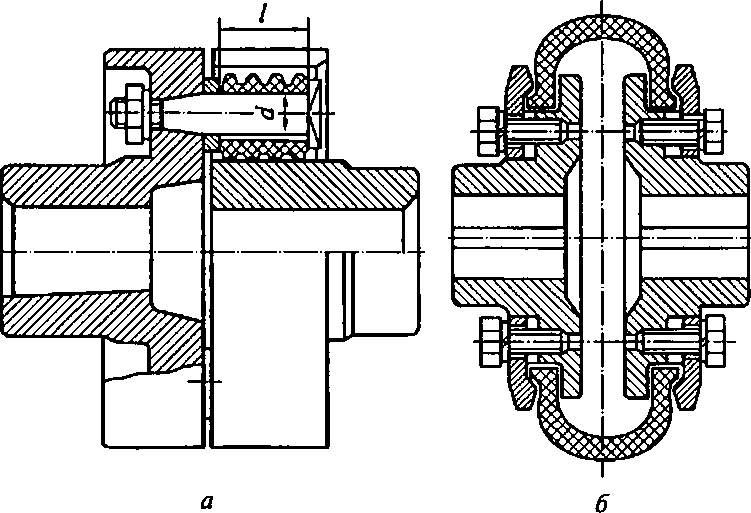

Упругие муфты используют для смягчения толчков и ударов и предотвращения опасных колебаний. В приводах строительных машин наибольшее распространение нашли упругие муфты с резиновыми кольцами — втулочно-пальцевые (рис. 4.33, а) и с рези- нокордовой оболочкой (рис. 4.33, б).

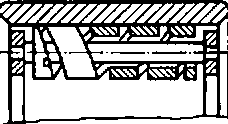

Рис. 4.33. Упругие муфты: а — втулочно-пальцевая; б — с торообразной оболочкой

Упругая втулочно-пальцевая муфта состоит из двух посаженных на валы полумуфт, соединенных между собой пальцами с надетыми на них резиновыми кольцами или втулками. Передаваемый момент составляет 31,5 ...8000 Нм.

В муфтах с торообразной оболочкой последняя в виде шины закреплена двумя кольцами с винтами на каждой полумуфте. Передаваемый момент составляет 20...5000 Н м, а при кратковременной перегрузке — 63... 12500 Нм. Муфты характеризуются высокой амортизирующей способностью, выдерживают кратковременные перегрузки, превышающие номинальные в 2,5—3 раза, компенсируют неточности при монтаже валов, удобны при сборке, разборке и замене упругого элемента.

Сцепные муфты служат для соединения и разъединения вращающихся звеньев, а также передачи крутящего момента между соединяемыми звеньями. Они могут включаться и выключаться принудительно {управляемые муфты) и автоматически (самоуправляемые муфты). К управляемым сцепным муфтам относятся фрикционные, кулачковые и зубчатые муфты. Во фрикционных муфтах вращающий момент передается от одного вращающегося звена, например вала, к другому за счет сил трения, а в кулачковых и зубчатых муфтах — за счет зацепления. Структурно управляемая муфта состоит из двух полумуфт, одна из которых жестко закреплена на одном из соединяемых муфтой звеньев или выполнена заодно с ним, а вторая соединена со вторым звеном, с возможностью осевого перемещения относительно последнего. Включение муфты заключается в соединении двух ее полумуфт, а выключение — в их разъединении. Фрикционные муфты можно включать и выключать без остановки ведущего звена, а муфты, работающие по принципу зацепления — с обязательной его остановкой.

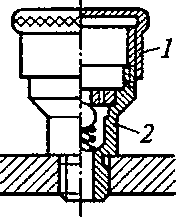

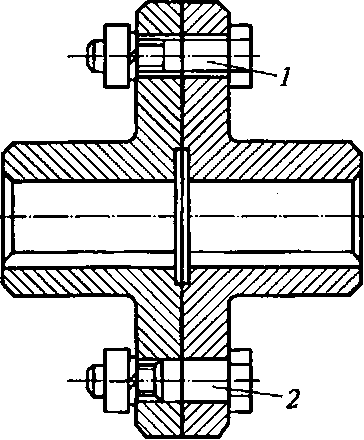

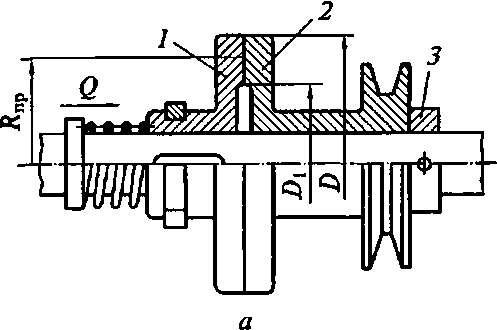

Фрикционные муфты классифицируют по форме рабочих поверхностей. Различают дисковые, конические и пневмокамерные муфты. Последние имеют цилиндрические рабочие поверхности. В качестве примера на рис. 4.34, а показана дисковая муфта для привода клиноременной передачи. Полумуфта 2, выполненная заодно со шкивом передачи, свободно сидит на валу, упираясь в кольцо 3, а полумуфта 1 может смещаться в осевом направлении с помощью управляющего механизма. Для включения муфты к подвижной полумуфте прикладывают осевую силуQ, например с помощью пружины. При этом на кольцевых рабочих поверхностях соприкосновения полумуфт возникнет сила трения, за счет которой полумуфта 2 и связанный с ней шкив придут во вращение синхронно с полумуфтой 7. Для передачи больших моментов один из дисков облицовывают (футеруют) фрикционным материалом с повышенным коэффициентом трения, например, асбестовой тканью, армированной латунной проволокой. Для выключения муфты к полумуфте 1 следует приложить осевое усилие обратного направления.

7 8 7 6

в

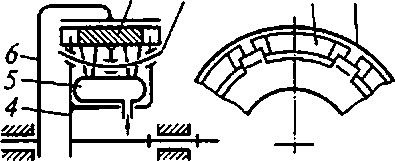

Рис. 4.34. Фрикционные муфты: а — дисковая; б — коническая фрикционная; в — пневмокамерная

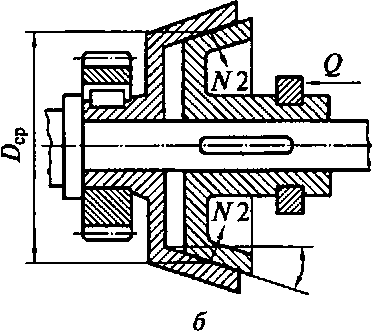

Конические фрикционные муфты (рис. 4.34, б) отличаются от. дисковых формой рабочих поверхностей. Коническая поверхность позволяет значительно уменьшить осевое усилиеQ, которое при равных средних (приведенных) диаметрах рабочих поверхностей будет в Одиск /Qkoh= N/(Nsinа) = 1/sin а раз меньше, чем у дисковой муфты. Во избежание заклинивания и для облегчения выключения конусной муфты назначают угол а в пределах 8... 15°.

Пневмокамерная муфта (рис. 4.34, в) управляется подачей воздуха под давлением в камеру 5. Воздействуя на колодки 7, переме- : вдающиеся радиально, она сцепляет между собой вращающиеся : звенья 4 и 6. Колодки возвращаются в исходное положение листовой пружиной 8.

Фрикционные муфты обычно рассчитывают на передачу вращающего момента, превышающего максимальный рабочий момент на 20... 50%.

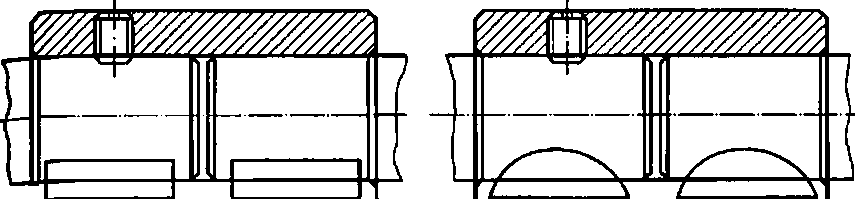

У кулачковых муфт (рис. 4.35) выступы (кулачки) одной полу- Муфты входят во впадины другой.

Полумуфты зубчатой муфты сцепления представляют собой Рис. 4.35. Кулачковая муфта

зубчатую пару внутреннего зацепления с одинаковым числом зубьев обоих колес.

Различают также самоуправляемые муфты, которые включаются и выключаются автоматически при достижении определенной угловой скорости (центробежные муфты), муфты предельного крутящего момента {предохранительные муфты), муфты, включающиеся при изменении направления вращения {муфты свободного хода или обгонные, храповые механизмы).

4.10. Тормоза

Тормоза предназначены для уменьшения скорости вращающихся звеньев машины или их полной остановки. Их используют также в качестве стопорных устройств. Тормоза выполняют чаще колодочными, дисковыми или ленточными, реже — коническими.