Волков Строительные машины. Среднее профессиональное образование

Скачать 5.2 Mb. Скачать 5.2 Mb.

|

|

| 1 X 1 > | гг71 |

| | |

| -Ill 1 | 1 |

Рис. 4.37. Кинематические схемы наиболее распространенных редукторов 84

смешанными коническо-цилиндрическими (рис. 4.37, д) зубчатыми парами, а также с червячными передачами (рис. 4.37, е).

По числу ступеней передач различают редукторы одноступенчатые (рис. 4.37, а и в) и многоступенчатые, чаще — двух- (рис. 4.37, в и д) и трехступенчатые (рис. 4.37, 6 иг). Одноступенчатые цилиндрические редукторы обеспечивают передачу вращательного дви-

жения с передаточным числом до 8... 10, а конические — с передаточным числом до 5...6. Наибольшее распространение имеют двухступенчатые цилиндрические редукторы (передаточные числа и = 8...50) и одноступенчатые червячные редукторы.

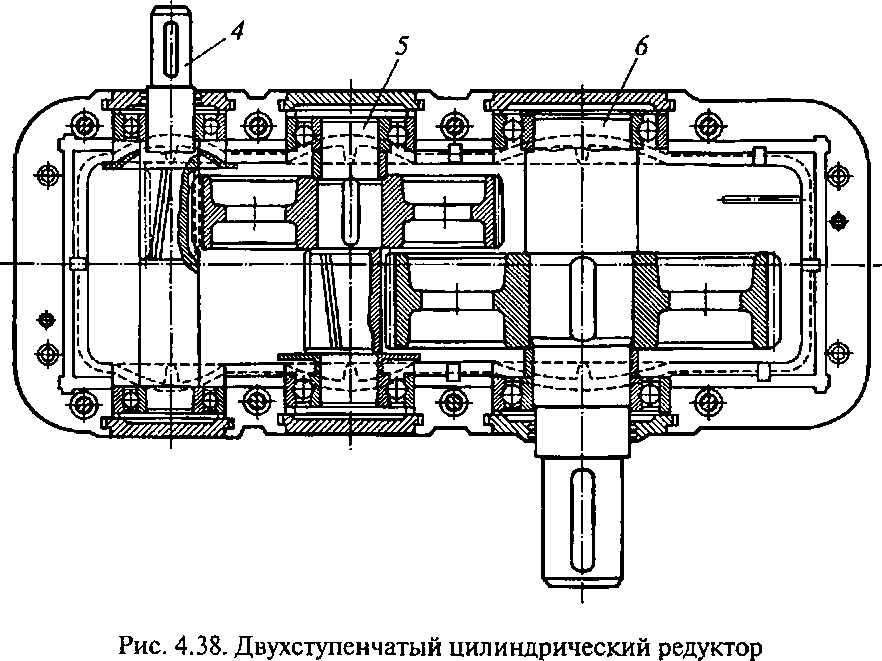

Редукторы могут быть специальными и универсальными. Первые проектируют применительно к конкретной модели машины, вторые, выпускаемые серийно, могут быть установлены на любой машине. Серийные редукторы выбирают по каталогам заводов- изготовителей в соответствии с передаваемой мощностью, частотой вращения ведущего вала, передаточным числом, межосевым расстоянием (между осями ведущего и ведомого валов), а также другими характеристиками, учитывающими режимы нагружения. На рис. 4.38 показана конструктивная схема двухступенчатого цилиндрического редуктора.

Корпус редуктора обычно изготавливают из чугунного литья. Он состоит из основания 3 и крышки 2, скрепленных между собой болтами. Основание закрепляется болтами на раме машины. Валы 4— 6, расположенные горизонтально, опираются на подшипники, тип которых определяется характером воспринимаемой нагрузки (радиальной и осевой). Зубчатые колеса жестко соединены с валами с помощью шпонок, шлицов или напрессовки. При диаметральных размерах, соизмеримых с валами, шестерни выполняют заодно с валом (вал-шестерня). Также заодно с валом нарезают червяки.

Редукторные передачи работают в масле, которое заливают в корпус через смотровой люк 1 до такого уровня, чтобы в масло погружались зубья ведомых колес. Применяют также подачу смазки в зону зацепления по трубопроводам от специальных насосов. Уровень масла проверяют щупом или маслоуказателем. При вращении колес масло разбрызгивается и попадает в зону их зацепления, а также в подшипниковые узлы. Для предотвращения вытекания масла через зазоры между валами и крышками в последних устанавливают уплотнения в виде резиновых манжет, реже — войлочные. Для стравливания избыточного давления внутри корпуса при нагревании масла в смотровом люке предусмотрен обратный клапан (сапун). Отработавшее масло сливают через отверстие в днище корпуса, закрываемое пробкой.

В последние годы в строительных машинах все чаще применяют редукторы с планетарными передачами (см. рис. 4.13), обладающие малыми габаритными размерами и массой и высоким КПД по сравнению с другими типами зубчатых редукторов.

4.12. Системы управления

Управление машиной заключается в контроле за фактическим состоянием объекта управления (двигательной установки, рабочего оборудования или рабочих органов, тормозов, а в мобильных маши

нах — также их ходовых устройств) и формировании на этой основе -управляющих воздействий для обеспечения требуемого состояния или режима работы объекта управления, а также в их реализации. Системы управления классифицируют по следующим признакам:

по назначению (управление тормозами, муфтами, двигателями, положением рабочего органа, движителями и т.п.);

по способу передачи энергии (механические, электрические, гид- , равлические, пневматические и комбинированные);

по степени автоматизации (неавтоматизированные, полуавтоматические и автоматические). Неавтоматизированные системы иначе называют арготическими. В эрготических системах всем процессом работы машины управляет человек-оператор (машинист), а в автоматических системах управление происходит без вмешательства человека, за которым остаются только функции наблюдения за работой машины и перевод управления на себя в экстремальных ситуациях.

В эрготической системе оператор непосредственно воздействует на органы управления (кнопки, тумблеры, рукоятки, рычаги и педали), с помощью которых через системы рычагов формируются команды управления: включить, выключить; увеличить или уменьшить скорость движения; поднять или опустить; повернуть вправо или влево; переместить вперед или назад и т. п. Команды передаются непосредственно или с усилением исполнительным органам, воздействующим на объект управления.

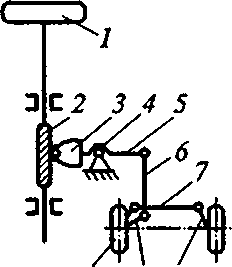

Эрготические системы управления делятся на системы прямого действия и с элементами автоматики. Простейшими системами прямого действия являются рычажно-механические системы управления, в которых машинист управляет, например, муфтами, тормозами, положением колес непосредственно с помощью рук и ног. В качестве примера на рис. 4.39 приведена схема рычажно- механической рулевой системы управления ходовыми колесами мобильной машины. При повороте рулевого колеса 1 вправо или влево приводимый червяком 2 зубчатый сектор 3 с рычагом 5, поворачиваясь относительно шарнира 4, через тягу 6, поворотные цапфы 8 и 9 и тягу 7, поворачивает управляемые колеса 10. Эта схема обладает высокой надежностью, не требует дополнительного источника энергии Для передачи воздействия управляемому объек- ; ту, позволяет машинисту быстро адаптироваться к процессу управления, но может бьггь использована только в легких машинах.

10 9 8

Рис. 4.39. Рычажно- механическая система управления ходовыми колесами мобильной машины

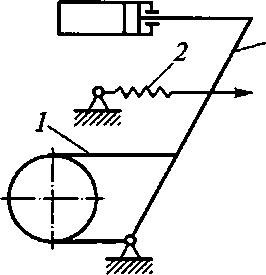

В рычажно-гидравлической системе управле- «ия, например, ленточным тормозом (рис. 4.40) Усилием от ноги машиниста через педаль 7пе-

Рис. 4.40. Рычажно-гидравлическая сис- ки рабочей жидкости через тема управления ленточным тормозом неплотности в гидроцилинд-

pax восполняются из бачка 6.

Такая система позволяет получить достаточное для торможения усилие на тормозной ленте при незначительном усилии на педали.

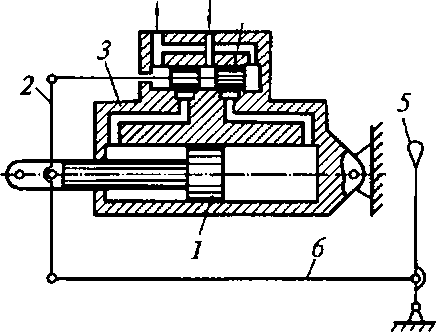

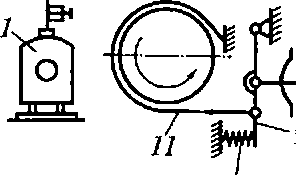

В системах управления машинами средней и большой мощности, когда управляющие усилия становятся значительными, применяют специальные пневматические, гидравлические и электрические усилители, питаемые энергией силовой установки машины. На рис. 4.41 представлена принципиальная схема системы с пневмоусилителями для поочередного управления ленточным тормозом и муфтой (на рис. 4.41 не показана). В этой системе воздух нагнетается компрессором 1 в ресивер 3, откуда он, в зависимости от положения золотника трехходового крана 4, поступает либо в пневмоцилиндр 5, управляющий через рычаг 7 муфтой, либо в пневмокамеру 8, управляющую через рычаг 9 тормозной лентой 11.

7 3

10

[CD

Рис. 4.41. Система управления с пневматическим усилителем

—Y

Что такое трансмиссия, передача? Приведите примеры. Какими параметрами характеризуется передача? Как они связаны между собой?

Что такое передаточное отношение, как его определяют при одинаковых формах движения на входном и выходном звеньях передачи?

Что такое коэффициент полезного действия, какие сопротивления движению он учитывает?

Как определяют передаточное отношение и коэффициент полезного действия для трансмиссии, составленной из последовательно соединенных передач?

Чем определяется сопротивление на ведомом звене трансмиссии? Какому условию должны удовлетворять активное усилие или момент на ведущем звене трансмиссии для возможности ее функционирования? Приведите пример.

Перечислите виды механических передач. Какие из них относятся к передачам движения трением? зацеплением? Какие передачи имеют в своем составе гибкие связи?

Слив Напор 4

Рис. 4.43. Принципиальная схема следящей системы управления

Опишите устройство и принцип работы фрикционной передачи. Что такое упругое проскальзывание, на какие параметры передачи оно влияет? Как определяют передаточное отношение фрикционной передачи, коэффициент полезного действия передачи? При каком условии обеспе

Для чего в фрикционных передачах применяют клинчатые катки? Что такое приведенный коэффициент трения?

Для чего применяют вариаторы? Как определяют передаточное отношение вариатора?

Опишите устройство и принцип работы ременной передачи. Что такое угол обхвата? Какой функциональной зависимостью связаны между собой усилия в набегающей и сбегающей ветвях ременной передачи?

Опишите устройство и принцип работы зубчатой передачи. Как называют сопрягаемые колеса зубчатой передачи? Перечислите виды зубчатых колес и охарактеризуйте их устройство и области применения. Что такое передача внутреннего зацепления, чем она отличается от передачи внешнего зацепления? Какими основными факторами предопределено преимущественное применение зубчатых передач в трансмиссиях строительных машин?

Как определяется межосевое расстояние в цилиндрической зубча- ^ той передаче, в конической передаче?

Что такое делительная окружность, основная окружность, окружность вершин зубьев и окружность впадин? Что такое шаг и модуль зубьев? Как определяют диаметры делительных окружностей зацепляющихся колес в цилиндрической зубчатой паре? Чем ограничено число зубьев меньшего колеса? Как определяют межосевое расстояние цилиндричес-

За счет чего косозубые передачи работают более плавно по сравнению с прямозубыми? Что такое окружной и нормальный шаг, окружной и нормальный модуль? Как они связаны между собой? Каковы преимущества и недостатки шевронных зубчатых колес по сравнению с косозу- быми?

Какими параметрами характеризуется коническое зубчатое колесо? Как определяют передаточное число цилиндрической и конической зубчатых передач?

Опишите устройство и принцип работы червячной передачи. Как определяют диаметр делительного цилиндра червяка? Назовите виды Червяков. Чем они характеризуются? Каковы их преимущества и недостатки? Опишите устройство червячного колеса. Какими параметрами °но характеризуется? Как определяют межосевое расстояние червячной

Опишите устройство и принцип работы цепной передачи. Какие типы приводных цепей применяют в цепных передачах? Каковы особенности их работы и области применения? Каким главным параметром характеризуются приводные цепи? Чем ограничено минимальное число зубьев звездочек? Как определяют диаметр делительной окружности звездочки? Каковы минимальные, максимальные и оптимальные значения межосевых расстояний в цепных передачах? Чем обусловлено непостоянство линейной скорости движения цепи? Как определяют передаточное число цепной передачи? Дайте сравнительную оценку цепных и ременных передач.

Для чего предназначены валы и оси? Чем они различаются? Как соединены с валами и осями посаженные на них колеса, шкивы и т.п.? Перечислите конструктивные формы валов. Приведите примеры их применения. Что такое цапфа? Перечислите виды цапф в зависимости от их назначения.

Для чего служат подшипники? Что такое подпятник? Перечислите типы подшипников по способу передачи нагрузок. Каковы их функциональные и конструктивные различия?

Опишите устройство и принцип работы.подшипника скольжения. Из каких материалов изготавливают антифрикционные вкладыши? Для чего нужно смазывать подшипники? Какие виды смазок применяют для этого? Опишите смазочные устройства. Перечислите виды подпятников скольжения.

Как устроен подшипник качения? Приведите классификацию подшипников качения. Чем объясняется большая нагрузочная способность роликовых подшипников по сравнению с шариковыми? В каких случаях применяют игольчатые подшипники, игольчатые подшипники без внутренних колец? Каковы их достоинства и недостатки? Что такое самоустанавливающийся подшипник? Дайте сравнительную оценку подшипников качения и скольжения.

Для чего в трансмиссиях машин применяют муфты? Приведите их классификацию. Какие виды нерасцепляющихся муфт применяют в трансмиссиях строительных машин? Опишите устройство каждого вида, их достоинства и недостатки и особенности, определяющие области их применения.

Для чего служат сцепные муфты? Перечислите основные типы сцепных муфт. Перечислите типы фрикционных муфт. Как устроены дисковые, конические и пневмокамерные муфты. Опишите принцип их действия. Как устроены кулачковые и зубчатые муфты сцепления? Перечислите виды самоуправляемых сцепных муфт.

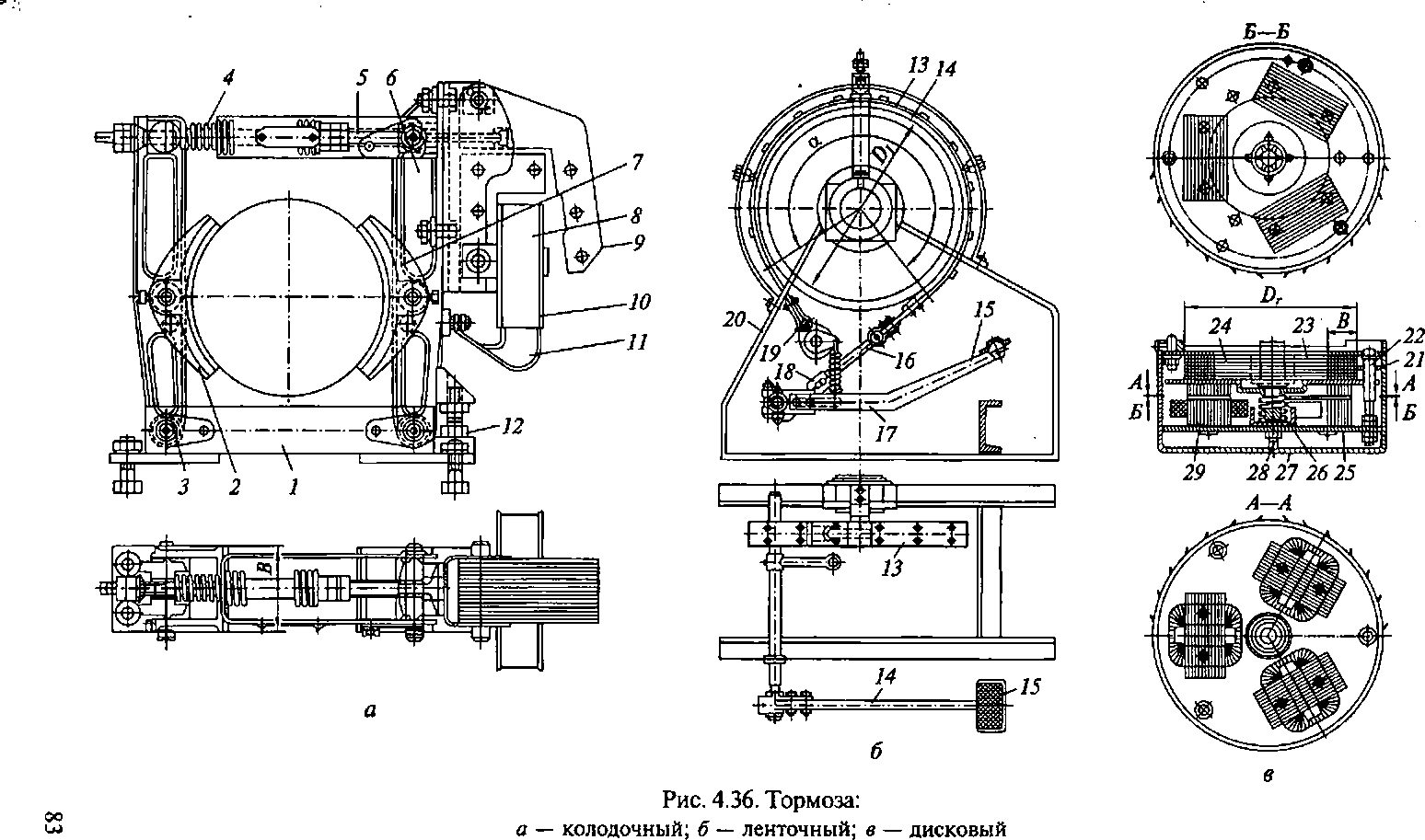

Для чего в строительных машинах применяют тормоза? Каковы их основные типы? Как устроены и как работают колодочные, ленточные и дисковые тормоза? Какие тормоза называют нормально замкнутыми и нормально разомкнутыми?

Глава 5. ГИДРО- И ПНЕВМОПРИВОДЫ

5.1. Гидравлические приводы

Гидравлический привод представляет собой совокупность силовой установки (ДВС или электродвигателя), механической или иной передачи, гидропередачи, систем управления и вспомогательных устройств. Механическая передача служит для преобразования частоты вращения вала первичного двигателя в требуемую частоту вращения насоса — первого звена гидропередачи. Если номинальные частоты вращения насоса и первичного двигателя совпадают, то необходимость в механической передаче отпадает. Силовая часть гидравлического привода, преобразующая механическую энергию двигателя в энергию движения рабочей жидкости (минерального масла на нефтяной основе) и обратно, в движение исполнительных механизмов машины, называется гидропередачей. В зависимости от способа передачи энергии рабочей жидкости различают гидрообъемный (гидростатический) и гидродинамический привод.

Гидрообъемный привод. В простейшем случае гидрообъемный привод (см. рис. 4.42) включает масляный бак 2 с фильтрами для очистки отработавшей жидкости от примесей, насос 3, гидрораспределитель 5, гидроцилиндры 8, предохранительный клапан 11 и систему гидролиний. Прямое и обратное движение поршней гидроцилиндров в этой системе обеспечивается за счет поступления под высоким давлением в их поршневые или штоковые полости определенного объема рабочей жидкости (отсюда название гидрообъемный) при небольших скоростях рабочих движений (отсюда название гидростатический привод). По такой же схеме выполнены гидравлические приводы с исполнительными органами вращательного действия (гидромоторами). Гидроцилиндры и гидромоторы обобщенно называют также гидродвигателями. В более сложных схемах гидропривода, кроме того, устанавливают также другие регулирующие аппараты. В процессе движения по гидролиниям и каналам направляющих и регулирующих аппаратов рабочая жидкость нагревается. Поэтому в гидравлических системах с большим числом включений для нормальной работы системы на сливной гидролинии устанавливают калориферы — устройства для охлаждения рабочей жидкости.

В гидрообъемных передачах происходит двойное преобразование энергии: первый раз механическая энергия первичного дви

гателя преобразуется насосом в энергию движения рабочей жидкости, во второй последняя преобразуется гидродвигателем в механическую энергию движения рабочего органа или исполнительного механизма.

В гидравлических приводах строительных машин применяют шестеренные, пластинчатые, аксиально-поршневые и радиально-порш- невые насосы.