Волков Строительные машины. Среднее профессиональное образование

Скачать 5.2 Mb. Скачать 5.2 Mb.

|

= 0,96...0,94. | |||||||||||||||

| 7 | | з \ < ^ | \В | |

| | 3 < | |||

| | | \ и | ||

| | | Аи б | | Д и |

+

Рис. 6.4. Условная характеристика рабочего процесса

Датчиком или измерительным преобразователем называют средство измерения, преобразующее измеряемую физическую величину в сигнал для передачи, обработки или регистрации. Датчик преобразует одну физическую величину (давление, температуру, перемещение и т.п.) в другую, обычно в электрическую на основе пропорциональной связи собственных единиц измерения. Преобразователь, непосредственно воспринимающий параметр состояния, называют чувствительным элементом датчика. В простейшем случае датчик может состоять только из одного преобразователя, воспринимающего и преобразующего параметры состояния, как, например, термометр сопротивления, термопары. Более сложные датчики могут состоять из нескольких преобразующих элементов. Параметр состояния, воспринимаемый чувствительным элементом датчика, называют входной величиной датчика, а сигнал последнего преобразующего элемента — выходной.

По входному сигналу (по назначению) различают датчики температуры, перемещения (скорости), давления и др., а по выходному сигналу — неэлектрические и электрические (параметрические и генераторные). Отношение приращения выходного сигнала ДУк приращению входного сигнала АХ называют чувствительностью датчика К= AY/AX. Датчики называют линейными или нелинейными в зависимости от того, постоянна или не постоянна их чувствительность во всем диапазоне измерений.

Датчики обладают инерционностью — запаздыванием появления или исчезновения сигнала на выходе по сравнению с моментом появления или исчезновения сигнала на входе. Минимальное значение входного сигнала, которое можно обнаружить с помощью датчика, называют порогом чувствительности, а максимальное значение, воспринимаемое датчиком без искажения и повреждения, — пределом преобразования. Разница между пределом преобразования и порогом чувствительности составляет динамический диапазон измерения.

Полученные с помощью датчиков данные используют как информационные, например, о техническом состоянии узлов и агрегатов машины, и для автоматического регулирования контролируемых процессов. В первом случае на приборном щитке устанавливают вторичные датчики (указатели) для преобразования сигнала первичного датчика в сигнал, удобный для визуального наблюдения. Во втором случае датчики являются составными частями САР.

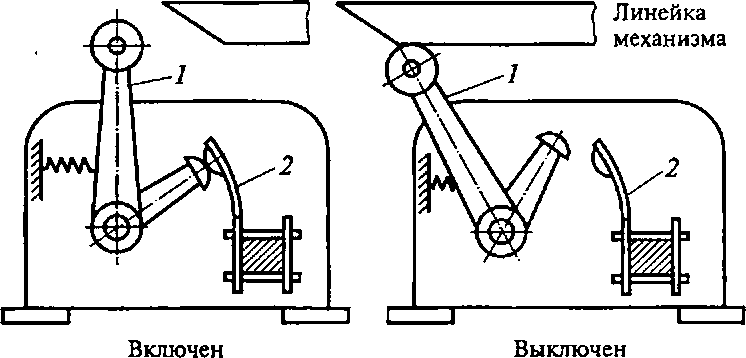

Устройства, служащие для получения информации о положении элементов машин, механизмов или их частей путем преобразования линейных или угловых перемещений в электрические или другие величины, называют датчиками перемещения или положения. Они бывают контактными и бесконтактными. Простейшим контактным устройством двухпозиционного (релейного) типа для контроля положения механизмов или их частей является концевой или путевой выключатель (рис. 6.5). Для ограничения линейного перемещения применяют рычажные выключатели (см. рис. 6.5,а). При достижении механизмом или его частью крайнего положения этот механизм нажимает на рычаг 1 концевого выключателя, который переключает контактную группу 2.

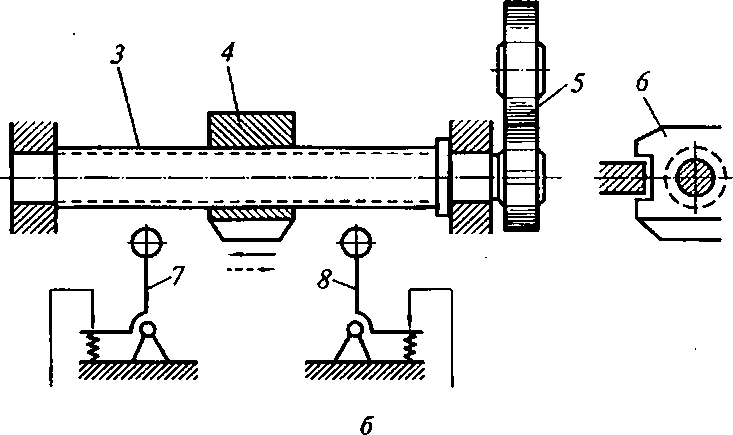

Для ограничения углового перемещения механизма применяют шпиндельные выключатели (см. рис. 6.5,б). Шпиндельный выключатель представляет собой пару винт-гайка. При этом винт 3 соединен с контролируемым механизмом с помощью механической передачи (зубчатой, цепной и т.п.) 5. При его вращении гайка (кулачок) 4 перемещается в направляющих 6 до наезда на левый 7 или правый 8 выключатели, переключающие контактную группу.

В слаботочных САУ применяют микропереключатели (рис. 6.6) с двумя (замыкающим и размыкающим) контактами.

Рис. 6.5. Концевые выключатели

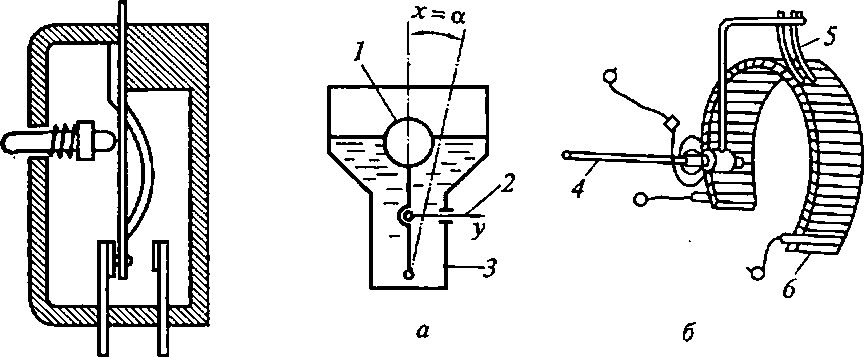

Датчики углового положения (рис. 6.7) предназначены для контроля углового положения рабочего органа или рамы машины. Они бывают поплавковыми, маятниковыми и реостатными.

В поплавковом датчике (рис. 6.7, а) корпус 3 жестко закреплен на контролируемом органе. При его отклонении удерживаемый в вертикальном положении поплавок 1 перемещает шток 2, связанный с золотником гидрораспределителя или другого регулирующего устройства.

В маятниковом датчике вместо поплавка используется маятник.

а

Реостатные датчики сопротивления (рис. 6.7, б) непрерывного действия применяют для измерения углового перемещения одного элемента машины относительно другого. Ось 4 с контактными пластинками 5 на кронштейне закрепляют на одном элементе машины, а катушку 6— на втором элементе. Каждому взаимному

Рис. 6.6. Микропере- Рис- 6'7' Датчики углового положения

ключатель

положению оси и катушки соответствует определенное сопротивление реостата и связанная с ним сила тока.

Из бесконтактных датчиков в схемах автоматики нашли применение индукционные, емкостные, магнитные, полупроводниковые и другие, а также фотоэлементы и гамма-электронные реле. В качестве индукционных датчиков, используемых, в частности, в САР землеройно-транспортных машин, применяют маятниковые датчики и дискретные датчики-щупы.

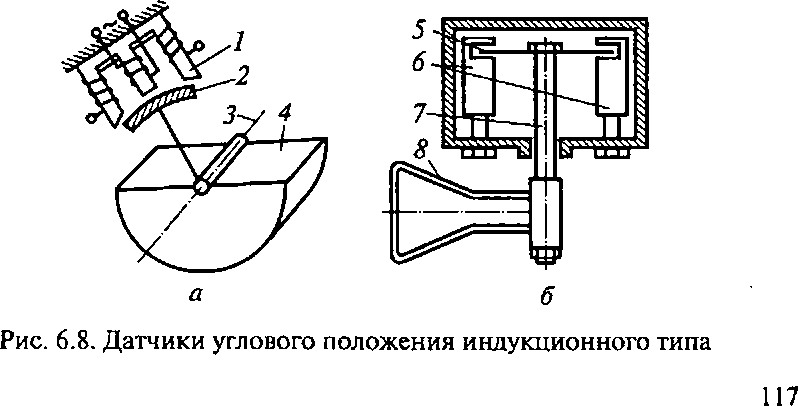

Маятниковый датчик (рис. 6.8, а) состоит из качающегося на оси J тонкостенного полуцилиндра 4 со смещенным центром масс, с которым жестко соединен экран 2, и катушек 1, закрепленных на корпусе датчика, установленного на элементе (детали) машины, угловое положение которого измеряется. При отклонении этого элемента от заданного положения экран перемещается относительно катушек, изменяя выходной сигнал преобразователя. Датчик-щуп (рис. 6.8, б) состоит из перемещаемого по копиру (бордюру, копирной проволоке) щупа 8, посаженного на одну с экраном 5 ось 7, и бесконтактного датчика 6, жестко соединенного

с корпусом, установленным на контролируемом органе. При повороте оси и связанного с ней экрана относительно бесконтактного датчика на угол, превышающий установленное значение, выдается дискретный сигнал, используемый для управления рабочим органом машины.

Группу датчиков силового воздействия составляют датчики давления жидкостей и газов, датчики деформации твердых тел и датчики колебаний. Для измерения давления применяют первичные преобразователи силы, связанные с изменением столба жидкости, перемещением упругих элементов, электрическим сопро-

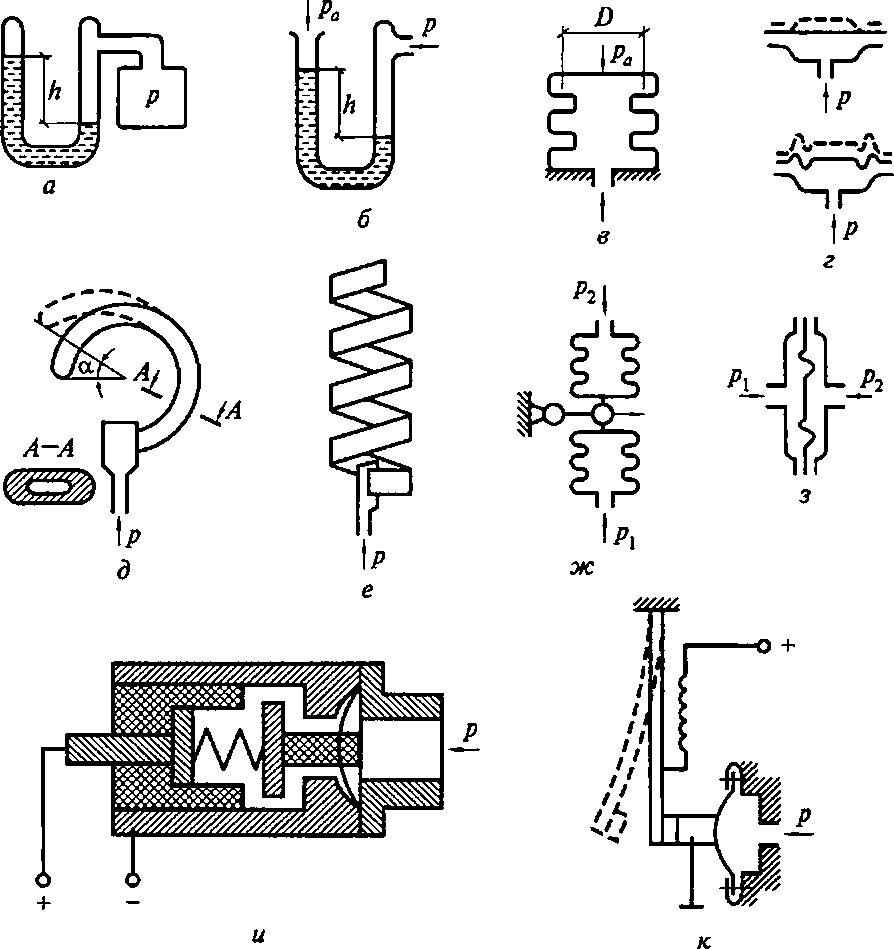

Рис. 6.9. Чувствительные элементы давления:

а, б, — U-образные запаянные и незапаенные трубки соответственно; в — силь- фон; г — мембрана; д, е — трубчатые пружины; ж — отклонение стрелки; з, и, к — дифференциальный, контактный и тепловой датчики соответственно

•давлением или электродвижущей силой (рис. 6.9). В U-образных запаянной (см. рис. 6.9, а) и незапаянной (см. рис. 6.9, б) трубках давление Р измеряется через разницу уровней жидкостиh в вертикальных частях трубок; в сильфоне (см. рис. 6.9, в) — через перемещение свободного конца герметичной гофрированной трубки; в мембране (см. рис. 6.9, г), дифференциальном датчике (см. рис. 6.9, з), контактном (см. рис. 6.9, и) и тепловом (см. рис. 6.9, к) датчиках — через перемещение плоскости гофрированной пластины; в трубчатых пружинах (см. рис. 6.9, д, ё) — через угол раскручивания пружины; в дифференциальном датчике (см. рис. 6.9, ж) — через отклонение стрелки.

При большой частоте колебаний давлений упругие чувствительные элементы из-за своей инерционности применять нецелесообразно. Для этого, а также для измерения деформаций применяют тензометрические и пьезоэлектрические датчики.

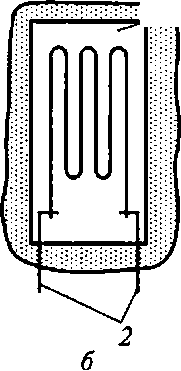

Принцип действия тензометрических датчиков (рис. 6.10) основан на тензометрическом эффекте — зависимости электрического сопротивления чувствительного элемента от его деформации (растяжения или сжатия). Элементы в виде стержня из порошка угля, сажи или графита, наклеенного на полоску бумаги (см. рис. 6.10, а) называют тензолитами. Более широко применяются датчики из наклеенной на полоску бумаги константановой или нихромовой проволоки с медными выводами (см. рис. 6.10, б). Схема включения датчика представлена на рис. 6.10, в. Датчик с сопротивлениемRT наклеивают на измеряемую деталь и включают его в одно из плеч электрического моста. До тех пор, пока произведения сопротивлений противоположных плеч моста равны между собой (R1R4 =R2Rt), мост уравновешен, и показание гальванометра, включенного в диагональ плеч

Рис. 6.10. Тензометрические чувствительные элементы (а, б) и схема включения датчика (в)

моста, равно нулю. При приложении нагрузки к контролируемому объекту происходит его деформация, что вызывает изменение сопротивления тензодатчика Лт и разбалансировку моста. По показаниям гальванометра судят о деформациях контролируемого объекта.

В последнее время нашли широкое применение полупроводниковые тензорезисторы, обладающие на порядок более высокой тензо- чувствительностью по сравнению с константановыми и проволочными датчиками. Однако их температурные характеристики ниже константановых.

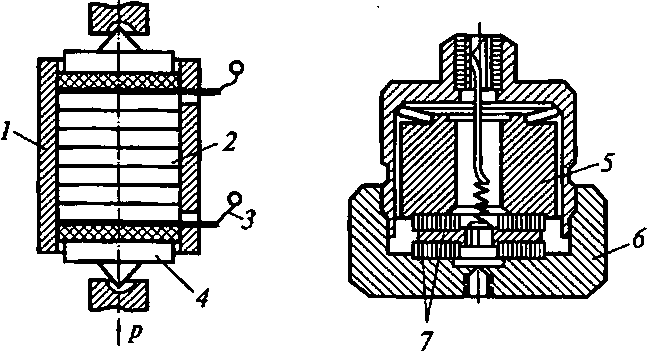

Принцип действия пьезоэлектрических датчиков основан на преобразовании механической энергии в электрическую вследствие возникновения электрических зарядов на поверхности некоторых кристаллов, например, титаната бария, при механическом воздействии на них. Пьезометрические датчики (рис. 6.11) безынерционны, поэтому их наиболее эффективно использовать при измерении быстро протекающих динамических процессов. Пьезоэлектрический датчик усилий (см. рис. 6.11, а) состоит из корпуса 1, пьезоэлектрических пластин 2 с выводами 3, соединенными с регистрирующим прибором, и двух опорных плит 4.

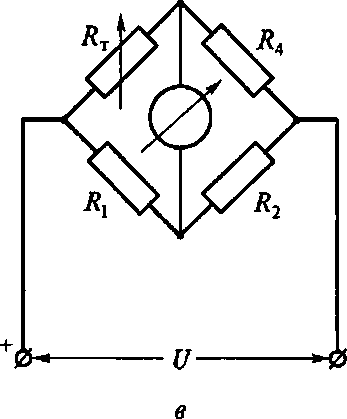

Пьезоэлектрические вибродатчики (см. рис. 6.11, 6) применяют для измерения упругих колебаний частей машин. В этих датчиках пьезоэлектрические шайбы 7 находятся между подпружиненным грузом 5 и основанием корпуса 6 с резьбовым отверстием для крепления на вибрирующую поверхность. Вследствие колебаний груз оказывает силовое воздействие на шайбы с частотой контролируемой части машины. Диапазон измерения колебаний 15... 30000 Гц.

Рис. 6.11. Пьезометрический датчик усилий (а) и вибродатчик (б)

б

Для контроля и регулирования температуры различных процессов применяют датчики, принцип действия которых основан на тепловом расширении двух тел с различными коэффициентами расширения, изменении давления газа внутри замкнутого объе-

\р

ма, а также электрического сопротивления проводников и полупроводников при изменении температуры.

Простейшим элементом расширения является дилатометрический элемент (рис. 6.12, а), состоящий из медной, латунной или стальной трубки 2 и стержня 7, изготовленного из инвара или керамики, совместно закрепленных в донной части .?трубки. При одинаковой степени нагрева трубки и стержня вследствие различных коэффициентов линейного расширения они получают различные линейные деформации. Температуру измеряемого тела определяют по разности этой деформации. Разновидностью дилатометрических элементов являются жидкостные элементы расширения (рис. 6.12, б), представляющие собой герметически закрытую стеклянную трубку, частично заполненную жидкостью, например, этиловым спиртом. Принцип их действия прежний.