строи машины. 1.строит.машины в современном строит.пр-ве. Строительство отрасль материального производства, обеспечивающая получение строительной продукции в результате реализации комплекса производственных процессов строительномонтажных работ (смр), выполняемых непосредственно на строительной площадке.

Скачать 3.29 Mb. Скачать 3.29 Mb.

|

|

Основными показателями надёжности СМ принято считать срок службы машин, средние суммарные затраты на ремонт и комплексные показатели надёжности. Систему показателей, численно отражающих указанные свойства, называют показателями надёжности. Для различных групп машин даже одного подкласса используют разные показатели. Выделим здесь группу наиболее часто используемых показателей надежности СМ. По свойству безотказности: наработка на отказ ( для одной машины) и средняя наработка на отказ (для группы машин) и отдельно для групп их узлов, агрегатов, систем. По свойству долговечности: ресурс – наработка от определенного момента времени до предельного состояния, например от начала эксплуатации до капитального ремонта. Вероятностное значение ресурса отражается параметром гамма-процентный ресурс , при котором его значение реализуется с заданной γ – процентной вероятностью);

По свойству ремонтопригодности: обеспеченность современным техническим сервисом среднее время ремонта и его стоимость; По свойству сохраняемости: вероятность безотказности функционирования машины при хранении и сроки сохраняемости. Кроме указанных используются также обобщенные показатели надежности, отражающие совокупность вышеуказанных свойств. Такими показателями являются коэффициенты готовности (Кг) и технического использования (Кти) машины. Коэффициент готовности отражает затраты времени необходимые на устранение отказов в машине за некоторой период ее эксплуатации: Трс + Т1 пр

где Трс - время пребывания машины в работоспособном состоянии; Т1 пр - продолжительность устранения отказов. Коэффициент технического использования учитывает затраты времени - простои, T11 пр на плановые ремонт и техническое обслуживание в определенный период эксплуатации машины:

Значения части отмеченных показателей и их удельных значений, характерных для лучших образцов современных СМ с дизельной первичной силовой представлены в табл. 1.1. Таблица 1.1 Значения показателей надежности лучших образцов СМ

Требования безопасности и эргономики. Устойчивость СМ к опрокидыванию Надёжность действия систем безопасности, включая тормоза Защита оператора при возможном опрокидывании (для передвижных СМ) Защиты оператора от возможных падающих предметов (особенно для машин подземного исполнения, грузоподъемных) и частиц среды обработки (для ряда ручных машин) Защиты от вибрации и шума, пыли.

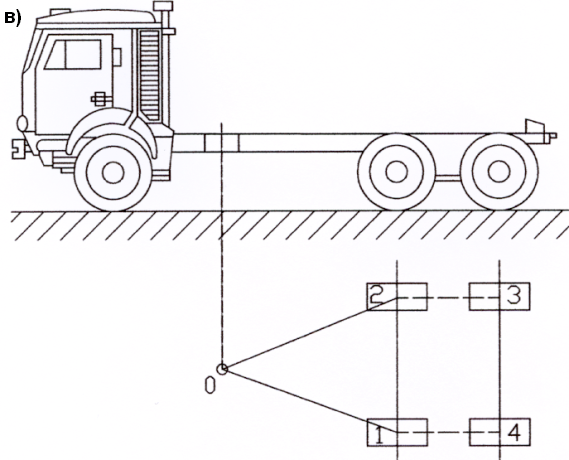

На устойчивость влияют: формы и размеры опорного контура (рис. 1.7), размеры рабочего оборудования, рельеф местности установки машины, расположение её центра масс по отношению к поверхности опорного контура, выбираемая система опрокидывающих нагрузок.   Рис. 1.7. Опорные контуры СМ: а) рельсовой ходовой тележки башенного крана, б) гусеничной, в) пневмоколесной с шарнирно-сочлененной рамой; 0-1-2-3-4- ребра опорного контура

Оценку степени устойчивости СМ проводят по коэффициенту устойчивости, представляющему собой в общем случае отношение момента удерживающих сил к моменту опрокидывающих, принимаемых относительно ребра опрокидывания. Системы безопасности машин Конструкции СМ имеют собственные системы безопасности, предназначенные для предотвращения негативных последствий при эксплуатации. К таким системам относят: тормозные, для предотвращения движения передвижных и самоходных машин; устойчивости к опрокидыванию; защиты оператора от механических повреждений; защиты от поражения электрическим током; защита от вибрации и шума; предотвращения самопроизвольного падения грузонесущих органов и ряд других. 1.7. Основы эксплуатации и сервиса см Этап эксплуатации является основным в жизненном цикле машины. Как отмечалось ранее (в п. 1.2), различают этапы производственный и технической эксплуатации.

В период технической эксплуатации проводят комплекс мероприятий направленных на поддержание машин в работоспособном состоянии, включающие их техническое диагностирование, обслуживание, ремонт, называемый сервисом, а так же хранение.

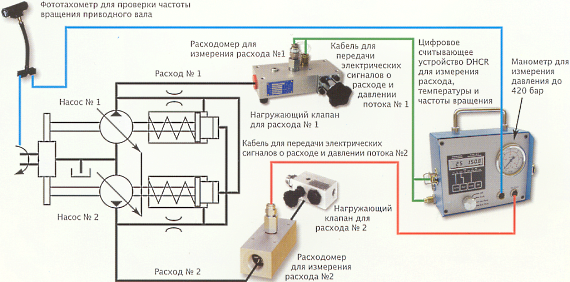

Параметры технического состояния СМ непосредственно используемые в процессе диагностирования называют диагностическими (рис. 1.8).  Рис. 1.8. Диагностика гидравлических систем

В период эксплуатации СМ проводят ежесменные, периодические, сезонные, трех уровней ТО. Кроме этого проводят ТО в период хранения машин и перед непосредственной эксплуатацией. Каждый вид ТО в соответствии с техническими документами предусматривает определенный перечень работ.

Ремонты, проводимые в плановом порядке, называют плановыми, в отличии от неплановых, куда входят и аварийные.

После ремонта, перед сдачей в эксплуатацию, проводят обкатку машин как на холостом ходу, так и под нагрузкой в течение сроков установленных нормативами. Применение технического диагностирования состояния машин позволяет корректировать сроки технических обслуживаний и ремонтов, предусматриваемых системой планово-предупредительных ремонтов (ППР) и, как следствие, переходить к системе ремонта "по потребности". Комплекс работ по технической эксплуатации СМ (сервис) осуществляется ремонтно-эксплуатационными базами (РЭБ), составляющими структурное подразделение фирм-производителей СМ или строительных организаций. РЭБ могут размещаться на одной или нескольких территориях. В их составе имеются: резервы различных СМ в целом, а так же их отдельных модулей и систем; стационарные и мобильные средства сервиса; квалифицированный персонал. Сервисное обслуживание проводят путем замены целиком неисправной машины на исправную или отдельных модулей, вышедших из строя, непосредственно на строительной площадке. Восстановление неисправных модулей и систем СМ проводят в стационарных условиях РЭБ. Развитие рынка строительной техники идет по пути включения сервисных высококачественных услуг в стоимость машины, таким образом снимая с плеч покупателя соответствующие проблемы. Практика организации такого сервиса показывает его высокое качество и эффективность, обусловленную снижением незапланированных простоев вышедших из строя машин. По аналогии с рассмотренной ранее системой управления качеством СМ ведущие фирмы-производители машин, используют систему управления качеством сервиса, согласуя ее с принятой стратегией формирования их надежности. Помимо направлений "уменьшения вероятностей отказа в технике" и "ускоренного их устранения" сюда включены меры по повышению уровня подготовки операторов СМ и контролю качества эксплуатации машин. С целью исключения внезапных отказов техники регулярно используют методы диагностирования и ТО. Ускоренное устранение отказов обеспечивается широким использованием метода резервирования и агрегатным ремонтом, осуществляемых на строительных площадках и в стационарных условиях РЭБ. Значения показателей сервиса лучших мировых фирм отражены в табл. 1.2. Таблица 1.2 Показатели сервиса СМ

1.8. Основы комплексной механизации

Экономические затраты на реализацию СТП складываются из капитальных затрат на приобретение или аренду средств механизации К, руб. и текущих эксплуатационных расходов (себестоимости механизированных работ) Со, руб. Эти затраты формируют величину общих приведенных затрат Y, обычно за год эксплуатации:

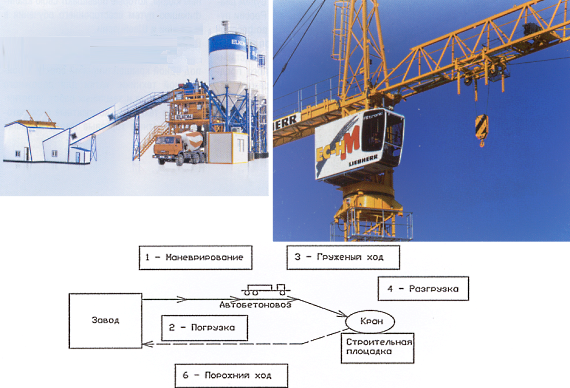

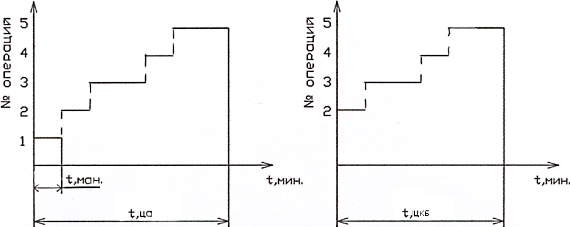

где Ен – нормативный коэффициент эффективности капитальных вложений; To – время работы комплекса машин на объекте; Тг- время работы комплекса машин в течение года. Реализация СТП происходит за счет финансовых вложений - общих приведенных затрат. Они представлены в виде стрелки, характеризующей входное воздействие на комплекс СМ. В результате обеспечивается выработка готовой продукции Q- выход системы. Технические показатели комплекса СМ: - их количество nm,шт, и численность обслуживающих их рабочих np, чел.; - суммарная мощность всех первичных силовых установок N, кВт; - суммарные расходы энергоносителя всех первичных силовых установок GL, л расходуемого топлива или кВт-ч; - общая суммарная масса всех машин комплекса M, т; - схема расстановки (соединения) машин комплекса (последовательная; параллельная; комби) и характер выдачи готовой продукции Q(цикличный, непрерывный); - характеристики надежности комплекса; - производительность комплекса, характеризуемая интенсивностью выдаваемой продукции в единицу времени П=Q/То· Производительность комплекса СМ определяется производительностью каждой машины в соответствии со схемой их расстановки в комплексе; для комплексов СМ непрерывного действия - производительностью его главной (ведущей) машины. Производительность комплекса СМ цикличного действия оценивается по производительности главной машины в случае отсутствия ограничений (в виде очереди) на обслуживание. В противном случае в качестве основного показателя системы используется так называемое время цикла системы Тцс' Оно рассчитывается как максимальное значение операций цикла рассматриваемого СТП с учетом задержек в обслуживании. В этом случае время цикла системы для комплекса СМ одного крана и n автобетоновозов (рис. 1.9) составит:

Рис. 1.9. Комплект СМ: бетонный завод–автобетоновозы–башенный кран а) фото; б) структурная схема работы; в) циклограммы работы автобетоновоза и башенного крана; Тц – время цикла системы Для случая работы К башенных кранов и n автобетоновозов:

При этом производительность системы пс, м3/ч,

где W - объём готового бетона в одном автобетоновозе, м3. Переход от технической производительности комплекса СМ к эксплуатационной осуществляют с учетом его использования за расчетный период работы, например в течение смены:

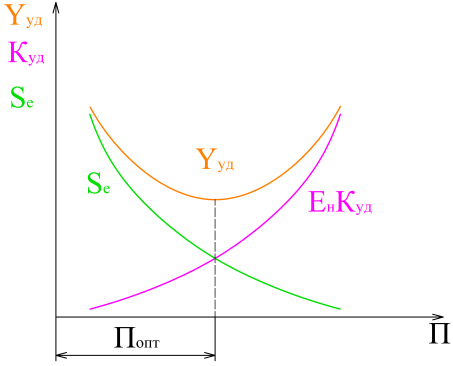

где Т см - продолжительность смены. Т тех, Т орг, Т ТО, ТОТК- продолжительность простоев машин, соответственно по технологическим, организационным причинам, а также на проведение технического обслуживания и устранение отказов. Составляющие временных затрат ТТО и ТОТК находят через значения обобщенных показателей надежности машин, которыми являются коэффициенты готовности Кг и технического использования Кти. Интегральным критерием эффективности является критерий удельных приведенных затрат Yуд, руб./ед.прод., представляющий собой отношение входного «финансового воздействия» на систему СТП к выходному «по производительности»:

где Se =Смаш-см /Пэсм - себестоимость единицы продукции руб/ед.прод; С маш-см – стоимость машино-смены, руб.; Куд - удельные капитальные затраты, отнесенные к единице продукции:

где Тгсм - число смен работы в течение года: а - коэффициент, учитывающий расходы по первоначальной доставке машин на объект; Цo- оптово-отпускная цена машин комплекса, руб; Пэс - эксплуатационная производительность за год и смену соответственно, т/год; т/смен. Минимум интегрального критерия определяет оптимальное значение производительности комплекса строительных машин (рис. 1.10).  Рис. 1.10. Графическая интерпретация оценки оптимальной производительности комплекта строительных машин В представленном виде указанный критерий отражает результат сопоставления рабочих процессов, реализуемых различными комплексами СМ при К, > К2, С заданным сроком их окупаемости ТОК:

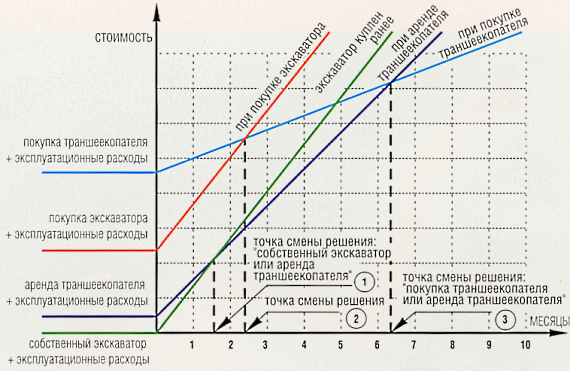

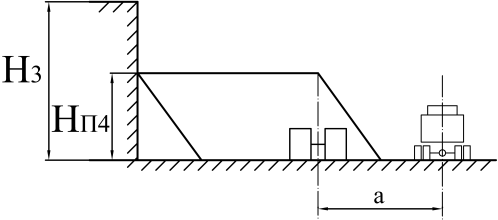

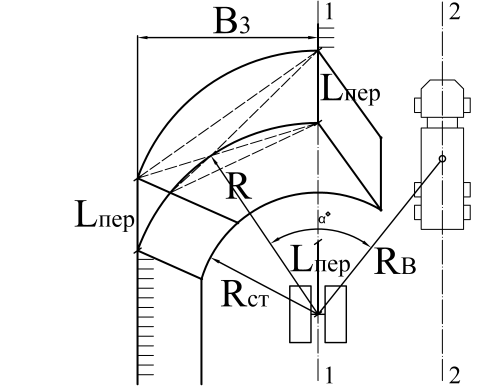

В ряде случаев в качестве критериев эффективности используют: - себестоимость единицы выработанной продукции Se, руб./ед. прод; - окупаемость средств механизации в виде отношения вложенных в них капиталовложений к годовой экономии; - прибыль, получаемую от реализации выработанной продукции. Представление критерия оптимизации в функции времени позволяет выявлять оптимальные решения при выборе формы приобретения СМ (аренда/покупка) (рис. 1.11).  Рис. 1.11. График для подбора СМ в зависимости от времени При эксплуатации СМ наиболее часто решается задача оптимального формирования их комплектов. Решение конкретной задачи включает следующие основные этапы: выбор критерия оптимизации. Наиболее часто используемым критерием решения задач комплексной механизации является критерий минимума удельных приведенных затрат (1.12) или, как частный случай, - себестоимости единицы получаемой продукции. выявление основных закономерностей и взаимосвязей между основными параметрами системы в виде аналитических и статистических выражений; построение модели системы, отражающей ее технико-экономические характеристики и включающей помимо принятого критерия и установленных закономерностей и взаимосвязей ряд ограничений, накладываемых реальными условиями эксплуатации; выбор метода и проведение исследования моделей для заранее выбранных параметров; принятие решения с учетом неформализованных факторов (не учтенных ранее) 1.9. Определение оптимального комплекта машин «экскаватор-автосамосвалы». ЗАДАНИЕ: 1. Определить оптимальные параметры комплекта «Одноковшовый экскаватор-автосамосвалы» (рис. 1.12): Вместимость ковша экскаватора qопт., м3; - грузоподъемность автосамосвала g опт., т; - число автосамосвалов N опт. шт., при работе в грунте заданной категории, дальности транспортировки грунта L км при значении нормативного коэффициента экономической эффективности Ен = 0,15; число смен работы за год Тг = 300 и продолжительности сменыtсм= 6 ч. 2. Осуществить подбор машин комплекта.    Рис. 1.12. Схема размещения комплекта СМ в забое 1–1 ось перемещения ОЭ; 2–2 ось установки автосамосвалов; I, II – последовательно-разрабатываемые элементы забоя при передвижке ОЭ на величину Lпер; a, α0, К – технологические параметры рабочего места (ст – на уровне стоянки, в – при выгрузке); Bз; Hз – размеры забоя; Hп.ч – высота пологой части ИСХОДНЫЕ ДАННЫЕ Исходные данные для определения оптимальных параметров комплекта «Одноковшовый экскаватор–автосамосвалы» представлены в табл. 1.1. Таблица 1.1. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||