Все ответы по госам. Сучкорезные машины лп30Б и лп 33. Конструкция механизмов протяжки и обрезки сучьев. Характеристики машин, приемы работы на них

Скачать 15.99 Mb. Скачать 15.99 Mb.

|

|

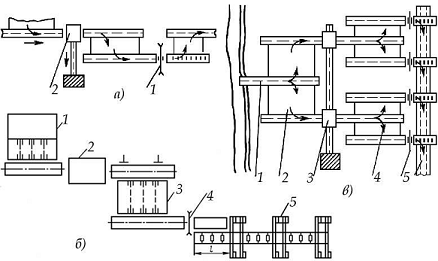

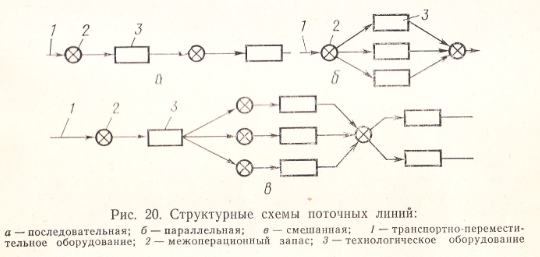

16.Технология выработки балансов рудничной стойки. Обоснование головного оборудования. Структурные схемы технологических потоков. Балансы и рудничную стойку отгружают с лесных складов в виде неокоренного долготья или готовой продукции. В последнем случае балансы разделывают на коротье постоянных длин 1; 1,25 м и т.д. и чисто окоряют. Рудничную стойку разделывают на отрезки длиной от 0,5 до 3,2 м (в зависимости от диаметра) и подвергают грубой окорке. Размеры и качество рудничной стойки внутреннего рынка регламентирует ГОСТ 616–72, экспортной рудстойки (пропсов) – ГОСТ 22297–76 Э и балансов – ГОСТ 22296–76 Э. Выход готовой продукции при выработке рудничной стойки составляет около 95 %; при выработке балансов чистой окорки 82 %. Поточные линии для выработки балансов и рудничной стойки имеются как на нижних лесопромышленных складах, так и на большинстве лесоперевалочных баз. Балансовое и рудстоечное долготье поступает на поточные линии отсортированным от других сортиментов; здесь его окаривают и разделывают на коротье, которое рассортировывают по длинам, а иногда и по диаметрам. В состав этих поточных линий входят установки для разделки долготья на коротье, окорочные станки или установки, сортировочное устройство. Для разделки долготья используют разделочные установки, типа АЦ-1, балансирные пилы, типа ЦБ-5, БР-1, балансирные пилы с подачей снизу вверх и пневмоприводом. Разделка балансового долготья может производиться также на слешерных, а рудстоечного – на триммерных установках. Для грубой окорки используют станки роторного типа (например, ОК-35 или ОК-40) и двухроторного, бункерные и барабанные окорочные установки. Чистая окорка экспортных балансов производится на роторных окорочных станках, снабженных ножевым режущим устройством. Последовательность расположения в поточной линии разделочного и окорочного оборудования зависит в основном от его типа. При использовании роторных окорочных станков и бункерных окорочных установок сначала производят окорку, а затем разделку. При применении окорочных барабанов разделка предшествует окорке. Балансовое коротье чаще всего не сортируют, так как на одной поточной линии вырабатывают продукцию одинаковых размеров и качества. Для сортировки рудничной стойки используют продольные и поперечные транспортеры. Последние автоматически рассортировывают рудничную стойку по длинам. Для этой цели можно также применять поперечные транспортеры, производящие сортировку по схемам раскроя. Простейшие поточные линии состоят из балансирной пилы 1 и окорочного станка 2, например, ОК40-2 (рис. 12.1, а). Производительность линии такого типа составляет около 40–50 м3/смену. Для производства экспортных балансов в условиях лесозаготовительных предприятий и лесобаз ЦНИИМЭ совместно с СНПЛО разработали полуавтоматическую линию ЛОРС-30 (рис. 12.1, б) с годовым объемом обработки древесного сырья 30–50 тыс. м3. Линия ЛОРС-30 состоит из следующего основного оборудования: буферного магазина ВО-99 1, окорочно-зачистного станка 2ОК-40-1 2, промежуточного накопителя ДО-30 3, раскряжевочной установки БР-1 4, пакетоформирующего устройства для короткомерных лесоматериалов УМП-1 5. Окорочный станок 2ОК40-1 имеет два ротора с закрепленными на них короснимателями, что улучшает качество окорки балансового долготья. Раскряжевочная установка БР-1 включает подающий транспортер, механизмы резания лесоматериалов и сталкивания балансов, привод механизма резания. Режущим органом служит вращающийся спиральноступенчатый нож. Ступенчатое расположение режущей кромки снижает усилие резания в 2–3 раза по сравнению с усилием, затрачиваемым традиционными прямолинейными ножами, и существенно уменьшает трещинообразование.  Рис. 12.1. Поточные линии для выработки балансов и рудничной стойки: а – на нижних лесопромышленных складах: 1 – окорочный станок; 2 – балансирная пила; б – ЛОРС-30: 1 – буферный магазин; ; 2 – окорочный станок; 3 – промежуточный накопитель; 4 – раскряжевочная установка; 5 – пакетоформирующее устройство; в – на лесоперевалочных базах: продольный транспортер; 2 – буферные площадки; 3 – окорочные станки; 4 – буферные площадки; 5 – балансирные пилы Пакетоформирующее устройство УМП-1 предназначено для формирования транспортных пакетов сечением 1,4×2,8 м, объемом 3–6 м3. Головная секция устройства состоит из основания, приемного транспортера, накопителя, подающего рольганга и толкателя. Лесоматериалы от раскряжевочной установки сбрасываются на приемный ленточный транспортер, который подает их в накопитель. Поступив в накопитель, чурак передним торцом нажимает на конечный выключатель. Транспортер и роликовый конвейер останавливаются, а толкатель направляет чурак в пакет. При этом балансы оказываются непосредственно в стропах ПС-04, благодаря чему исключается их затяжка. Линия работает следующим образом: лесоматериалы (длина 2,5–6 м, толщина 6–30 см) загружаются краном в приемное устройство буферного магазина, из которого поштучно подаются на приемный конвейер окорочно-зачистного станка. Послеокорки они сбрасываются в промежуточный накопитель, откуда бревна поступают на приемный транспортер, который подает их к раскряжевочной установке. Полученные балансы скатываются на транспортер пакетоформирующего устройства УМП-1. При необходимости балансы дополнительным устройством разворачиваются на 180°, что позволяет укладывать их вразнокомелицу для предотвращения перекоса пакетов. Сформированные в стропконтейнеры пакеты вынимаются из накопителей краном и укладываются в штабель для хранения или загружаются непосредственно в вагон. Для предотвращения простоев линии в момент освобождения накопителей пакетоформирующее устройство имеет три секции. Управление линией дистанционное. Производительность в смену 60–120 м3. На специализированных лесоперевалочных базах вырабатывается значительно большее количество балансов и рудничной стойки, чем на лесопромышленных складах лесозаготовительных предприятий, поэтому здесь применяют поточные линии, имеющие большую производительность. В поточной линии для выработки рудничной стойки с продольным потоком обрабатываемых лесоматериалов (рис. 12.1, в) рудстоечное долготье выгружается из воды продольным транспортером 1 и через буферные площадки 2 подается к двум роторным окорочным станкам 3 (ОК-40-2). От каждого станка окоренное долготье через буферные площадки 4 поступает к двум балансирным пилам 5 (с подачей снизу вверх), которыми разделывается на коротье. Готовая рудничная стойка от всех четырех пил собирается транспортером 6, где ее сортируют по размерам. Производительность такой линии составляет 160 – 200 м3/смену. В поточной линии по выработке балансов на лесных складах целлюлозно-бумажных комбинатов (рис. 12.1, е) балансовое долготье выгружается из воды поперечным транспортером 1 и распиливается слешером 2. Коротье продольными транспортерами 3 подается в окорочные барабаны 4; окоренный баланс транспортером 6 перемещается на склад готовой продукции. Плохо окоренные поленья транспортером 5 возвращаются в барабаны для повторной окорки. Производительность такой линии определяется производительностью слешера (так как за одним слешером может быть установлено любое число окорочных барабанов) и составляет около 700–800 м3/смену. 17. Основные принципы проектирования технологии малых нижних складов. Проектирование и реконструкция лесопромышленных складов производится в соответствии с ≪Инструкцией о составе, порядке разработки, согласования и утверждения проектно-сметной документации на строительство предприятий, зданий и сооружений. СНиП 1.02.01–85≫. Проектирование новых лесопромышленных складов и реконструкция действующих основываются на утвержденном технико-экономическом обосновании (ТЭО) или технико-экономических расчетах (ТЭР) строительства в увязке с генеральным планом населенного пункта (города, поселка), при котором расположен объект. При проектировании и реконструкции лесозаготовительных предприятий и, в частности, лесопромышленных складов необходимо обеспечивать: − реализацию достижений науки, техники и технологии, обеспечивающих высокую производительность и требуемое качество лесопродукции, отвечающее действующим нормативам; − применение систем машин, обеспечивающих комплексную механизацию труда и автоматизацию процессов, оптимальную загрузку оборудования; − обоснованное применение промышленных роботов и манипуляторов, автоматизированных линий, гибких автоматизированных систем, микропроцессоров и вычислительной техники; − широкое применение малоотходной и ресурсосберегающей технологий, комплексное использование древесных отходов; − использование оборудования высокой заводской готовности, применение стандартных железобетонных конструкций, местных строительных материалов; − рациональное размещение технологических объектов и коммуникаций на производственной площадке, обеспечивающее минимум транспортной работы и затрат на коммуникации и проезды, с учетом соблюдения противопожарных, санитарных и экологических требований; − широкое применение типовых конструкций, проектов и типовых проектных решений; − создание предпосылок для проведения реконструкции без остановки производства действующего лесного склада. Лесопромышленные склады должны проектироваться на основе использования типовых проектов отдельных технологических участков, лесообрабатывающих цехов и в целом всего предприятия. В тех случаях, когда использование типовых решений нерационально, разрабатывается ин дивидуальный проект, для чего требуется пециальное обоснование и разрешение. Выбор того или иного технологического процесса лесопромышленного склада определяется главным образом степенью его соответствия основным природно-производственным условиям лесозаготовительных предприятий, к которым относятся: таксационная и качественная структура, а также объемы заготовки и вид поступающего сырья, сортиментная программа предприятия и номенклатура выпускаемой продукции; тип лесовозного транспорта; режим работы и вид транспорта общего пользования. Технологический процесс производства круглых лесоматериалов должен обеспечивать: − выпуск сортиментов заданных объемов и номенклатуры при максимальном выходе товарной продукции, а также комплексное использование древесины и древесных отходов; − комплексную механизацию и автоматизацию производственных операций для повышения производительности труда, снижения трудоемкости работ и себестоимости продукции; − оптимальную загрузку оборудования; − использование современных систем машин и высокоэффективных способов обработки древесного сырья; − примерное равенство или кратность производительности оборудования в технологических линиях и возможность создания буферных и межоперационных запасов; − специализацию технологических линий на обработке определенного вида сырья и выпуск ограниченного количества сортиментов, а также взаимозаменяемость агрегатов и создание общих складов древесного сырья и готовой продукции при многопоточной компоновке оборудования; − рациональное размещение всех объектов и производственных участков на нижнем лесоскладе; − применение двухступенчатого способа раскряжевки хлыстов, отбор (отсортировку) тонкомерного и дровяного сырья от основного потокаи его переработку на специализированных линиях при высокой доле тон- комерных хлыстов и хлыстов, используемых в качестве дров; − эффективную связь лесообрабатывающих цехов с основными технологическими линиями. Все многообразие поточных технологических линий для производства круглых лесоматериалов по типу применяемого оборудования на раскряжевке хлыстов можно разделить на четыре группы: − поточные линии на базе одно- и двухпильных раскряжевочных установок с продольной подачей (система машин 1НС); − поточные линии на базе многопильных раскряжевочных установок с поперечной подачей(система машин 2НС); − поточные линии на базе установок для пачковой раскряжевки хлыстов (система машин 3НС); − поточные линии на базе многооперационных, мобильных агрегатов (система машин 4НС). 18. Циклично-поточная технология нижнескладских работ. Основные преимущества. Область применения. Производительность. Современное лесопромышленное предприятие представляет собой сложную производственную систему, в основе которой лежат технологические процессы различные по своему назначению, структуре, составу применяемых машин и механизмов и виду связей между ними. Для технологических процессов лесной промышленности характерным является ПОТОЧНОСТЬ производства. Сущность его заключается в разделении процесса на простые технологические, транспортпо-нереместительные и око-лостаночные операции, закреплении одной или нескольких операций за определенными машинами, размещении и перемещении их и строгом соответствии с последовательностью выполнения операции технологического процесса и т. д. Поточный производственный процесс включает одни или несколько технологических потоков, обслуживаемых системами машин. Система машин представляет собой совокупность машин и механизмов, предназначенных для выполнения технологического процесса в целом или отдельных его участков. Они может включать несколько машин, непрерывно или периодически перемещаемых в процессе работы относительно друг друга, или поточную линию с оборудованием, обеспечивающим подачу сырья к ней и уборку от нее готовой продукции. Система, состоящая из нескольких самоходных и передвижных машин, выполняет обычно технологические процессы, связанные в значительной степени с транснортпо-персместительными операциями. П условиях лесозаготовительного производства к ним относятся технологические процессы лесосечных работ, сортировки и зимней сплотки лесоматериалов, лесовосстановлення, строительства и эксплуатации лесовозных дорог, некоторых подготовительных и вспомогательных работ. Поточные линии, как составная часть систем машин, применяются в техоологичесих процессах, связанных с обработкой и или переработкой различного вида древесного сырья в стандартную готовую продукцию Поэтому они представляют собой совокупность технологического и транспортно-переместительного оборудования, расположенного в определенном порядке,обеспнечивающем получение предусмотренного вида продукции. Поточные линии используются и на лесных складах для очистки деревьев от сучьев, раскряжевки хлыстов, а также в лесоперерабатывающих цехах для получения пиломатериалов, шпал, рудничной стойки, черновых заготовок, технологической щепы н т. д. Как правило, поточные линии располагаются стационарно, и отдельных случаях они могут быть н передвижными, ч III нпншляет нернодическн перемещать их с одного мест работы на другое.Тс мм «логические операции поточной линии взаимосвязаны ИвЖДу собой 1раиснор1 но-нереместитсльными операциями ииежОПерацНОНИЫмп кшасами, осуществляющими между ними *п' I к\ и» И.1М )нбк\к> сия п.. Моточные липни, и которых предмет обработки иопуиаст непосредственно из одного станка в Дру-гой, называются линиями с жепкимн связями. Эти линии требуют высокой надежности всех станков и механизмов, входящих и нес. постоя нстиа размерно-качественных параметров предмета обработки и детерминированного цикла работы. В оснонном и лесной промышленности применяются поточные линии с гибкими связями, характеризуемые тем, что между технологическими операциями линии создаются определенные межоперационные запасы. Эти запасы уменьшают неравномерность работы поточных линий, вызываемую воздействием на технологический процесс различных объективно действующих факторов вероятностного характера различной природы и интенсивности воздействия. К этим факторам относятся размеры и качество сырья и готовой продукции, время обработки единицы сырья или получения готовой продукции, техническое состояние оборудования поточной линии, ирнродно-пронзводственные условия ее работы и др. Величина межоперацнонных запасов линии зависит от режима работы смежного оборудования, его надежности, вероятностного распределения времени цикла и простоев этого оборудования и т. д. Для расчета межоперацнонных запасов чаще всего используют теорию массового обслуживании, основой которой являются методы теории вероятности и математической статистики. Целью расчета являетсяопределение оптимальной емкости межопер анионного кшаса,обеспечивающего наибольшую эффективность работы поточной линии.Структурная схема поточной линии в зависимости от расположения оборудования может быть последовательной, параллельной и смешанной (рис. 20). В первой из них сырье или полуфабрикаты последовательно передаются от одного технологического оборудования (станка) к другому по ходу его размещения, а у вторых поступают к нескольким однотипным станкам одновременно или поочередно. Смешанная поточная линия включает элсмсн! ы последовательной и параллельной линий. И поточных линиях находит применение оборудование периодическою и непрерывного действия. В связи С этим различаю!' три чипа поточных линий: сквозные, позиционные п комбинированные. В сквозных поточных линиях используется технологическое оборудование непрерывного действия, и позиционных— только периодическою действия, а в комбинированных поточных линиях как то, так и друин*. При формировании поточных линий следует исходить из заданною объема переработки сырья пли произволе!на ютовоЙ продукции. С утоп целью оборудование линии подбирается но сю прон пшднтелыюсти, которая определяется с учетом вероятностного распределения времени цикла обработки единицы сырья или получения готовой лесопродукцин.  Для синхронизации работы технологического и трапепортно -переместительного оборудования поточной линии необходимо учитывать виды связен между ними, а также структурную схему линии. Производительность оборудования последовательной по-точной линии должна быть примерно одинаковой, а параллель-ной кратна производительности всей липни. Аналогично согласовывается производительность последовательно и параллельно расположенного оборудования сметанных поточных линий. Принципы подбора машин и оборудования для комплектовании систем машин в основном подобны поточным линиям.При формировании систем машин следует принимать во внимание тин технологического процесса лесозаготовок, прнродно проншодс! цепные условия его выполнения, объем производства. |