Все ответы по госам. Сучкорезные машины лп30Б и лп 33. Конструкция механизмов протяжки и обрезки сучьев. Характеристики машин, приемы работы на них

Скачать 15.99 Mb. Скачать 15.99 Mb.

|

|

48) Клееный брус и щит виды, особенности формирования, технология и оборудование производсва. Современное деревообрабатывающее производство невозможно без операций склеивания древесины. Склеивание решает задачи получения деталей нужного размера и качества и рационального использования древесины. Сегодня четко прослеживается тенденции специализации предприятий по видам продукции. Наряду с традиционными мебельными и деревообрабатывающими цехами в составе лесоперерабатывающих предприятий появились цеха, выпускающие клееные полуфабрикаты, легко превращаемые в брусковые или щитовые детали. Наиболее распространенными видами такой продукции являются трехслойные бруски для оконных блоков, щиты из массивной древесины для деталей мебели, интерьера и филенчатых дверей, а также клееные детали строительных конструкций. Такая специализация позволяет выделить специфические операции склеивания в отдельное производство с современным высокопроизводительным оборудованием, а изготовителям конечной продукции (окон, дверей, мебели) дает возможность сразу сосредоточиться на технологических процессах качественной механической обработки, сборки и отделки изделий. Схема технологического процесса изготовления клееной продукция  Изготовление клееного щита Конструкции клееною щита Клееный щит - плоская конструкция из нескольких брусков (ламелей), соединенных между собой по кромке склеиванием, выпускается в соответствии с техническими условиями (ТУ), является щитовой заготовкой высокой степени готовности. Щиты предназначены для производства мебели, столярно-строительных изделий, отделки и декоративного оформления помещений жилых и общественных зданий. Номинальные размеры клееного щита, мм: -длина: 600; 800; 1000; 1200; 1400; 1600; 1800; 2000; 2200; 2400; -ширина: 400; 500; 600; 700; 800; 1000; -толщина: 16; 18; 19; 20; 22; 25; 28; 32; 38; 40, Предельные отклонения от номинальных размеров клееного щита не должны превышать:

Клееный щит должен иметь правильную геометрическую форму. Отклонение от плоскостности на 1 метре длины диагонали допускается не более 2,0 мм. Отклонения от прямых углов не должны быть более 1,0 мм при длине стороны угла до 500 мм, при большей длине - не более 1,5 мм на всю длину угла по ГОСТ 6449.2. Отклонение от перпендикулярности пластей и кромок не должно превышать 0,1 мм на 50 мм толщины щита. Влажность древесины должна быть 8%. Отклонение по влажности +1,0%, -2,0%. Колебание влажности между отдельными брусками не должно превышать 1,0%. Древесина должна быть высушена по мягким режимам и не иметь внутренних напряжений и трещин. В зависимости от вида и количества допускаемых пороков и дефектов щиты могут быть четырех и более сортов. Качественные требования к щитам определяются назначением поверхности. Сорта массивных щитов определяются наличием в них тех или иных дефектов:

- сорт С- допускаются здоровые сучки без ограничения, сучки черные невыпадающие без ограничения (возможна заделка сучков «лодочкой»}. Поскольку у щитов есть две пласти, то сорт щита обозначается дробью, например А/В, где числитель показывает сорт лицевой стороны, а знаменатель - сорт оборотной стороны. Водостойкость клеевого шва - О2, так как основная область применения щитов - мебель и отделка интерьеров. Шероховатость шлифованной поверхности не должна превышать 60 мкм по ГОСТ 7016. Соединение брусков по ширине в щит выполняют по кромке на гладкую фугу по ГОСТ 9330. Ширина брусков 42 - 43 мм. Соотношение между толщиной и шириной брусков должно быть близким к 2/3. Соединение по длине выполняют на горизонтальный зубчатый шип по ГОСТ 19414. Число соединений по длине не должно быть более трех на 1 погонном метре бруска при минимальной длине склеиваемых заготовок 200 мм. В соединении на шип наличие щелей не допускается. Показатели предела прочности на изгиб зубчатых соединений при нагружении пласти бруска должны быть не менее 27 МПа, при нагружении кромки - 24 МПа. По данным предприятий, выпускающих клееный щит как товарную продукцию, 55 - 60% щитов склеивается из цельных ламелей и 40 - 45% - из срощенных по длине. Годовые слои в брусках должны быть перпендикулярны или под углом до 30° к пласти щита. Дня щита следует использовать древесину радиальной и полурадиальной распиловки или тангентальной с раскроем «на ребро». При склеивании тангентальных брусков одноименные пласти должны быть направлены в противоположные стороны.

Для склеивания щита используются клей Клейберит 303, 304 и др., обеспечивающие прочное и водостойкое соединение. Толщина клеевых прослоек должна быть не более 0,2 мм. Непроклеенные участки не допускаются. Требования к качеству склеивания определяются такими показателями, как закрытый клеевой шов, высокая прочность склеивания, влаго- и термостойкость, бесцветность шва и отсутствие окрашивания древесины клеем. Показатели предела прочности на послойное скалывание клеевых соединений по кромке при влажности древесины 10% должны быть не менее 6 МПа. Исходные материалы Для изготовления клееного щита используются обрезные и необрезные пиломатериалы из древесины хвойных пород (сосны, ели, пихты) по ГОСТ 8486, а также лиственных (березы) по ГОСТ 2695. Баланс сырья приведен в табл. 18.10, а нормативы расхода - в табл. 18.11. Применение древесины разных пород в одном клееном щите не допускается, за исключением отдельных деталей мебели. Таблица 18.10 Баланс сырья при производстве клееного щита Влажность древесины должна быть 8±2%. Исходные размеры пиломатериалов:

Предельные отклонения от номинальных размеров пиломатериалов устанавливаются следующие (мм):

Таблица 18.11 Нормативы расхода хвойных обрезных пиломатериалов на 1 м3 клееного щита

Обрезные пиломатериалы и заготовки в сечении должны иметь правильную геометрическую форму. Допускаются дефекты формы доски или бруска в виде кривизны по длине и ширине: продольный изгиб - стрела прогиба не более 1 мм на 1 м длины; поперечный прогиб по гтласти • не более 1 мм на 1 метр; винтовое скручивание (крыловатость) - не более 1 мм на 1 метр длины доски. Торцовые трещины допускаются только в зоне припуска по длине. Вид, размер и количество сучков определяются требованиями к качеству щитов различного сорта. Расстояние между пороками должно быть наибольшим. В пиломатериалах не допускаются гниль, прорость, обзол острый, пасынок, рак, сквозные трещины. Пиломатериалы должны быть высушены по мягким режимам и пройти кондиционирование в условиях цеха в течение 48 - 72 часов для полного снятия внутренних напряжений. Нормативы расхода клея на склеивание щита:

Средний расход клея на 1 м3 щита из склеенных по длине заготовок составляет 8 - 10 кг. Заготовки с дефектами обработки, сушки, пороками и дефектами древесины, не пригодные для изготовления щита, перерабатываются на профильные детали (погонаж), прокладки, упаковку. Так, заготовки с обзолом перерабатываются в европлинтус или склеиваются по две и перерабатываются в наличник. Сыпучие отходы используются как топливо. Технологический процесс изготовления клееного щита Технологический процесс изготовления клееного щита из массивной древесины разрабатывается с учетом технических и технологических возможностей оборудования, имеющихся производственных площадей и состоит из следующих этапов:

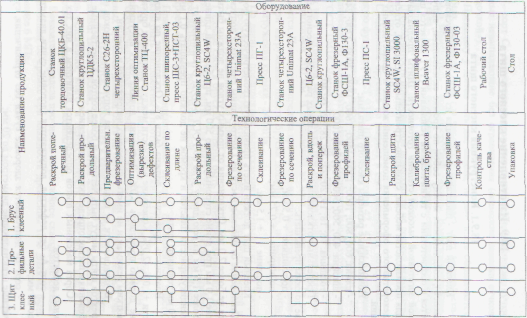

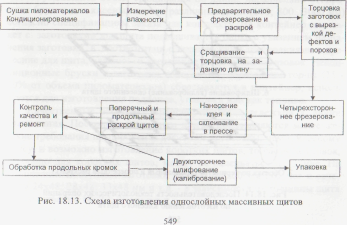

Технологический процесс изготовления клееного щита часто вписывается в технологический процесс изготовления профильных деталей для строительства или выполняется на отдельном участке изготовления клееного щита. Для изготовления клееного щита могут использоваться пиломатериалы и заготовки (остатки после раскроя пиломатериалов) толщиной до 50 мм. Расчетная схема размеров приведена в табл. 18.12. Раскрой необрезных пиломатериалов может производиться с учетом длины щитов на 2-, 3-метровые заготовки поперек на торцовочном станке и вдоль на круглопильном станке на заданную ширину на заготовительном участке. Полученные заготовки сортируются по качеству. Обрезные пиломатериалы также могут распиливаться поперек на заготовки в соответствии с длиной щита, Схема изготовления однослойных массивных щитов представлена на рис. 18.13. Операция предварительного калибрования досок или заготовок также может производиться на раскройно-заготовительном участке, который часто располагается в отдельном здании рядом с сушильными камерами. Последовательность технологических операций по изготовлению клееного щита представлена на рис. 18.14. Таблица 18.12 Расчетная схема размеров пиломатериалов, заготовок и щитов (пример для щита толщиной 20 мм)

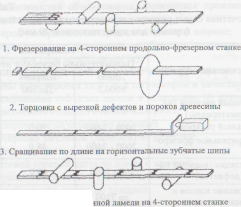

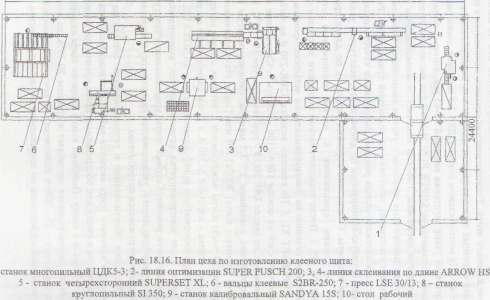

Р  ис. 18.14, Последовательность технологических операций клееного щита ис. 18.14, Последовательность технологических операций клееного щитаЗаготовки и обрезные пиломатериалы подаются к четырехсторонним продольно-фрезерным станкам для предварительного фрезерования по сечению с целью выявления пороков и дефектов древесины, не допускаемых в клееных щитах, и создания базовых пластей и кромок для последующей обработки. Скорость подачи при обработке хвойных пород 12 м/мин, лиственных - 10 м/мин. Толщина снимаемого слоя древесины 1,5 - 3 мм с двух сторон. Сразу откладываются в отдельный пакет высококачественные заготовки длиной, равной длине щита (2000 - 3000 мм), которые подаются на промежуточный склад. После предварительного фрезерования на роликовом столе перед торцовочным станком или линией оптимизации производится разметка -на пласти доски или заготовки карандашом или люминесцентным мелом намечаются линии поперечных резов, позволяющих ликвидировать недопускаемые пороки и дефекты. Поперечный раскрой по меткам выполняется на заготовки фиксированной длины, равной длине щита с учетом припуска на его торцовку (10-20 мм), или любой длины (200 мм и более) с одновременной вырезкой всех отмеченных пороков и дефектов древесины. Расторцованные заготовки сортируются по цвету, текстуре, качеству, размерам на несколько групп в соответствии с техническими требованиями и ТУ и укладываются перекрестными слоями на поддоны или в контейнеры. Дефектные отрезки длиной более 200 мм, пригодные для изготовления профильных деталей, складываются в отдельный пакет. Чтобы уменьшить объем сращивания по длине, параллельно отбираются бруски для клееных щитов различных длин (600; 800...3000 мм) согласно спецификациям заказа или контракту. На контейнер или пакет с заготовками для щита подвешивается бирка с указанием назначения заготовки в соответствии с техническими требованиями к древесине для щита, влажности древесины, количества заготовок. Некондиционные бруски и заготовки с пороками, обрезанные торцы (15 -20% от объема пиломатериалов) сбрасываются в контейнер, используются для изготовления поддонов, упаковки или как топливо. Качественные заготовки транспортируются тележкой к линии сращивания. Поскольку к клееным щитам предъявляются менее жесткие требования по порокам и дефектам древесины, чем к клееному брусу, и возможно изготовление коротких щитов, то часть заготовок, особенно для коротких щитов, может не склеиваться по длине. На сращивание поступают заготовки длиной от 200 мм и более и сечением 24x48; 28x48; 33x48 мм и т.д. - в зависимости от толщины щита соответственно 18; 20; 25 мм и т.д. На кромках заготовок допускаются сучки диаметром не более 1/2 толщины, смоляные кармашки шириной до 3 мм, глубиной до 3 мм и длиной до 50 мм на расстоянии не менее 5 мм от пласти, несквозные волосяные трещины, не выходящие на пласть и торец заготовки в сумме длиной не больше 1/5 длины заготовки, сучки диаметром до 15 мм сросшиеся светлые - только с одной кромки заготовки, а также допускаются заготовки смешанного распила и частичная засмоленность заготовок. Заготовки, не отвечающие требованиям, отбраковываются. Склеивание по длине для щита выполняется аналогично склеиванию заготовок для клееного бруса и профильных деталей. Подбор заготовок с учетом качества, текстуры, направления годовых слоев, размеров и формирование комплекта заготовок для одной склеиваемой ленты проводятся предварительно на наборном столе. На столе собирается пачка заготовок шириной, равной ширине каретки шипорезного станка . Рабочий берет заготовки из пакета, поворачивает и осматривает их пласти и кромки и укладывает на столе или конвейере в определенной последовательности. Рабочий шипорезного станка берет и укладывает заготовки на каретке станка строго в этой же последовательности и обрабатывает сначала с одного конца, потом после поворота на 180 — со второго. На автоматических линиях сращивания в обязанность рабочего входит только своевременная подача заготовок на обработку. Количество стыков на длине щита 3000 мм может быть от 0 до 8, чаще 3-5. В бессортных щитах склеиваются заготовки длиной 200 мм и более без учета количества стыков. Профиль зубьев формируется на пласти или на кромке заготовок. Для склеивания используется клей Клейберит 303, Клейберит 304, Иоваколь 120.70, АК2О МОВЕ1, и аналогичные, обеспечивающие прочность соединения О1МЗ, О1М2. Расход клея 260 - 300 г/м2. При формировании ленты заготовки по длине укладываются в установленной последовательности, по возможности следует соблюдать одинаковое направление волокон склеиваемых заготовок во избежание коробления в готовом изделии. При склеивании заготовок для щита ниже 1-го сорта заготовки укладываются наибольшими допускаемыми дефектами вниз. Запрессованные заготовки вынимаются, маркируются и укладываются в шинные пакеты на технологическую выдержку для полного отверждения клея продолжительностью не менее 8 часов при температуре 18 - 20°Г и относительной влажности воздуха 45 - 65%. После выдержки заготовки фрезеруются по сечению на четырехсторонних продольно-фрезерных станках с 6-7 шпинделями для получения точной формы сечения заготовки по всей ее длине. Отклонение по толщине ламелей (склеенных заготовок) не должно превышать 0,1 мм. Ширина цельных ламелей составляет 42,0-43,0 мм, ерошенных -41,5 - 42 мм за счет большего припуска на фрезерование пластей и кромок ерошенных заготовок. Скорость подачи при обработке хвойных заготовок 10 - 12 м/мин, лиственных -8-10 м/мии. Заготовки должны подаваться непрерывно из торца в торец. С уменьшением толщины и ширины ламелей увеличивается количество ламелей в I м3 щита, что значительно повышает трудоемкость его изготовления. Толщина ламелей принимается с учетом припуска на калибрование щитов после склеивания, который составляет 0,75 - 1,5 мм на од-.. и (,и I .

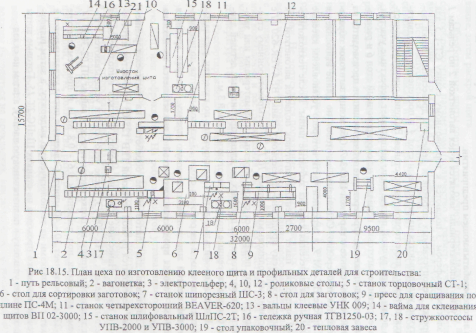

Обработанные по сечению ламели сортируются па несколько групп в зависимости от длины, качества древесины, цвета, текстуры, смолистости, дефектов обработки и пороков древесины. После фрезерования контролируются коробление ламелей и качество склеивания заготовок по длине. Профиль зубчатых шипов на кромке ламели должен быть сплошным без зазоров. Шероховатость поверхности кромок, па которые будет наноситься клей, не должна превышать 100 мкм. Отклонение от плоскостности кромки не должно превышать 0,2 мм на 1 м длины ламели. Не допускаются сколы и другие механические повреждения, непростроги. Качественные ламели укладываются в пакеты и подаются на участок склеивания щита. Бракованные ламели отправляются на доработку или используются для прокладок, упаковки и т.п. Ламели с большой покоробленностью по кромке отбраковываются при сортировке и перерабатываются на плинтус или торцуются на меньшие длины для склеивания коротких щитов, а также после расторщшки повторно склеиваются по длине на зубчатый шип, после фрезерования по сечению склеиваются по кромке и используются для получения щитов меньшей толщины или склеиваются по пласти в щиты большей толщины, например, подоконные доски, покрытия для пола. После фрезерования ламели должны склеиваться не позднее, чем через 2-4 часа. Для склеивания щитов используются пневматические наймы или гидравлические прессы с обогревом. На клеевых вальцах на кромки ламелей наносится клей на основе ПВА (Клейберит, Иоваколь, АК80 МОВВЬ и др.). Расход клея ПО -120 г/м2. Клей на поверхность заготовок должен наноситься равномерно, без разрывов. При укладке заготовок клей не должен смазываться с кромок. Нормальное нанесение клея определяется визуально по небольшому выдавливанию клея в виде капель между склеиваемыми заготовками. Ламели укладываются на полке ваймы или плите пресса в определенной последовательности с учетом цвета, текстуры древесины, количества и размеров сучкой на ламелях и других параметров в ковер заданной ширины (тах 1200 мм) и длины (тах 3000 мм). Допускаемые сучки должны быть равномерно разбросаны по всей площади ковра ламелей. Крайние ламели в щите должны быть цельными и без сучков. Допускаемые дефекты и пороки, имеющиеся на кромке первой и последней заготовок, при их укладке в ковер прячутся внутрь щита. При укладке заготовок, предназначенных для изготовления клееного щита сортом ниже 1-го, их следует укладывать более качественной стороной вверх. Необходимо внимательно следить за возможным попаданием заготовок с дефектами, недопустимыми для данного сорта клееного щита. При необходимости один поперечный край ковра выравнивается, чтобы избежать продольного смещения заготовок относительно друг друга. При склеивании щитов меньшей ширины, чем 1200 мм, на границе между двумя щитами в ковер укладываются ламели с кромками без клеевого слоя. При склеивании коротких щитов параллельно формируется несколько ковров из ламелей. Короткие и узкие щиты после набора должны полностью заполнить полку ваймы или плиту пресса, чтобы не снижать их производительность и обеспечить равномерность запрессовки. Время выдержки при температуре 18 - 20°С и под давлением 0,6 - 0,8 МПа составляет 20 - 30 мин. Время выдержки под давлением при температуре 50 - 55°С составляет 3 - 3,5 мин для щита толщиной 22 мм. Конкретный режим склеивания (температура, давление, время прессования, расход клея) определяется маркой клея и указывается в его характеристике или сопроводительной инструкции. Склеенные щиты укладываются на горизонтальных прокладках на высоте 200 мм от уровня пола на технологическую выдержку не менее 8 часов для доотверждения клея, выравнивания влажности по сечению щита, снятия внутренних напряжений. Щиты укладываются на тонких калиброванных прокладках во избежание склеивания щитов за счет выступившего клея. Не должно быть малейших перекосов стопы, чтобы не вызвать коробление щитов. Прокладки между щита- ми выравниваются по поперечным кромкам щитов или выставляются относительно них на 3 - 5 мм, чтобы процесс распределения и сушки щитов происходил равномерно по всей площади щита, а кромки не пересыхали за счет удаления влаги через торцовые кромки. Сверху стопы могут быть прикрыты полиэтиленовой пленкой с небольшими свесами. Чтобы исключить коробление верхних щитов при потере влаги в процессе технологической выдержки, наверх стопы следует устанавливать какой-либо груз. Контроль качества щитов и устранение дефектов проводятся на рабочем столе. Для повышения сортности отдельных щитов производится их ремонт. Рабочий ручным фрезером на пласти щита выбирает продольное гнездо вдоль волокон древесины щита, смазывает клеем с помощью кисти и устанавливает в гнезде деревянную заделку в виде «лодочки» («кораблика»). После технологической выдержки в течение 8 часов отремонтированные щиты идут на дальнейшую обработку. Опиливание поперечных и при необходимости продольных кромок щита выполняется па круглопильном стайке. Припуск на опиливание поперечных кромок 10 - 20 мм. Раскрой больших щитов на щиты меньших размеров согласно спецификации заказчика производится также на круглопильном станке. Скорость подачи 3-5 м/мин. Подача пилы должна быть равномерной без остановок. Края щита после обработки не должны иметь дефектов механической обработки (защепины, отлупы, вмятины, сколы). Щиты укладываются по размерам в разные пакеты на поддон в плотный пакет без прокладок. Обработанные по формату щиты перевозятся тележкой ТГВ 1250-03 и калибруются по толщине на одностороннем шлифовально-калибровальном станке несколькими шлифовальными агрегатами. Толщина снимаемого слоя с каждой пласти щита составляет 0,75 -1,5 мм. Шлифование до заданного размера и качества выполняется за несколько проходов. Вначале обрабатывается левая сторона щита низшего качества, а затем относительно обработанной базовой поверхности калибруется правая сторона. При обработке узких щитов их следуй1]' равномерно распределять по всей ширине загрузочного гола шлифовального станка. После обработки проверяется наличие дефектов, качество шлифования. Щиты с незначительными дефектами отсортировываются и подлежат ремонту (шпатлевание, заделка «лодочками» и т.п.). Шероховатость пластей щита должна быть в пре-чглах 32 - 60 мкм, при заказе потребителя - до 16 мкм. Допуск по толщине щита *0,5. Операции форматного раскроя и калибрования щитов могут выполняться в иной последовательности: вначале калибрование, затем раскрой щита. Обработанные щиты сортируются ручной перекладкой щитов но сортообразующим параметрам (количество и размер сучков, сердцевинные лучи, непроклейки и т.д.) согласно ТУ и маркируются. Вся выпускаемая продукция должна иметь размеры согласно спецификации заказа или контракту, качество древесины и точность обработки в соответствии с ТУ на клееный щит. Продукция, не удовлетворяющая установленным требованиям, приемке не подлежит, переводится в бессортные или дорабатывается. В период длительного хранения готовой продукции в цехе и при перепаде влажности изделия и влажности воздуха возможно изменение геометрических параметров щита (коробление). Рекомендуется переворачивать верхние щиты через каждые 6-8 часов. Все эти операции надо проводить до упаковки готовых изделий в герметичную пленку. Не допускается попадание прямых солнечных лучей и теплового излучения на готовые изделия во избежание деформаций в связи с возникновением перепадов влажности в щитах. Для предотвращения коробления и растрескивания щитов на всех участках цеха необходимо строгое соблюдение температурно-влажностного режима: температура 18 - 20°С, относительная влажность воздуха 45 - 65%. Рассортированные товарные щиты укладываются на поддоны попарно лицевыми поверхностями друг к другу в плотные пакеты и упаковываются в полиэтиленовую пленку, гофрокартон или другую упаковку, предохраняющую щиты от механических повреждений и воздействия влаги. На поддоны под нижним щитом укладывают мягкую ДВП или гофрокартон. На ребрах пакетов устанавливаются предохраняющие уголки из древесины. Пакеты обтягиваются металлической или полипропиленовой лентой. Возможна поштучная упаковка щита в обычную полиэтиленовую или термоусадочную пленку, затем в коробку из гофрокартона складывается пакет щитов и коробка обвязывается полипропиленовой или металлической лентой. На каждом упаковочном пакете крепится этикетка с указанием наименования продукции, сорта, количества, размеров, места и даты выпуска, номера партии, номера упаковщика. Упакованные щиты загружаются на вагонетку и вывозятся из цеха на склад. Готовая продукция должна храниться на складе при температуре воздуха не ниже 10 °С и относительной влажности 45 - 65%. Щиты должны находиться на прокладках, исключающих провисание и остаточные деформации. На рис. 18.15 показан план расположения оборудования в небольшом цехе по изготовлению клееного щита и профильных деталей на лесоперерабатывающем предприятии. Сухие пиломатериалы завозятся в цех вагонеткой 2 по рельсам / и электротельфером 3 подаются к торцовочному станку СТ-1 5 для вырезки недопускаемых пороков и дефектов древесины. Доски поштучно укладываются на роликовый стол 4 и постепенно передвигаются по нему к пиле торцовочного станка. Рабочий оценивает качество доски и при ручной подаче пилы выпиливает дефектные участки. Качественные заготовки попадают на сортировочный стол 6 и раскладываются по пакетам. Фрезерование зубчатых типов производится на шипорезном станке с кареткой ШС-3 7. Оба конца заготовок обрабатываются поочередно. Склеивание заготовок по длине выполняется на прессе ПС-4М 9, в передней части которого установлены клеевые пыльцы для нанесения клея на зубчатые шипы. После технологической выдержки пакет склеенных заготовок подается вагонеткой 2 к четырехстороннему продольно-фрезерному станку ВЕАУЕВ.-620 11 с приставными роликовыми столами 10,12. К четырехстороннему станку могут сразу подаваться сухие обрезные пиломатериалы или заготовки при изготовлении цельных по длине профильных деталей длиной 6 м или склеенные по длине заготовки длиной 3 м. Готовые профильные детали сортируются по качеству, раскладываются по пачкам и на рабочем столе 13 упаковываются полипропиленовой лентой или в полиэтиленовую пленку, которая крепится скотчем. Готовая продукция вагонеткой 2 выкатывается из цеха на склад. Заготовки для щитов после обработки на четырехстороннем станке перевозятся ручной тележкой ТГВ 125-03 на участок изготовления щитов. Нанесение клея на кромку брусков выполняется на клеевых вальцах УНК-009 13, после чего бруски укладываются в пакет заданной ширины на полке пневматической ваймы ВП 02-3000 14. Время выдержки под давлением 0,6 - 0,8 МПа и при температуре 18-22 °С составляет 30 - 40 минут. Склеенные щиты укладываются в пакет с прокладками на технологическую выдержку, а затем шлифуются за несколько проходов на станках ШлПС-2Т /5. Готовые щиты вывозятся на упаковку в полиэтиленовую пленку, а затем  Технологический процесс начинается с подачи материалов длиной 3 м, калиброванных по сечению УИШКС ЦДК5-3 / широкие доски распиливаются на узкие заготовки шириной 43-45 мм, которые подаются к линии оптимизации 5ШРЕК. Р1Л50Н 200 2 для выпиливания пороков и дефектов древесины. Рабочий намечает люминесцентным мелом будущие поперечные пропилы с учетом имеющихся пороков и дефектов и сталкивает заготовки на подающий транспортер. Раскрой ведется в автоматическом режиме. Выпиленные качественные заготовки вручную сортируются по длине, цвету, текстуре и укладываются в пакеты. Склеивание коротких заготовок по длине происходит на линии сращивания с одним шипорезным станком АКЛЮХУ Н5 3. После технологической выдержки заготовки фрезеруются по сечению на шести шпиндельном четырехстороннем станке. На клеевых вальцах 82ВК-250 6 на заготовки наносится клей на основе ПВА (100 - 120 г/м2). Склеивание щитов происходит на прессе при температуре 50 - 55С. Время выдержки под давлением 3 - 3,5 минуты. Рабочие размеры плиты пресса (размеры щита) 3000x1300 мм. После технологической выдержки (24 часа) щиты опиливаются с четырех сторон на круглопильном станке с кареткой 81350 8, а затем калибруются по толщине на широкоформатном шлифовальном станке. На рабочем столе контролируется качество щитов, выполняется при необходимости ремонт. Готовые щиты упаковываются поштучно в полиэтиленовую пленку, укладываются на вагонетку и вывозятся па склад или отгружаются потребителю. Ведущим оборудованием в технологических потоках по изготовлению клееного щита является найма производительностью 1 -1,5 м3 щитов в смену или обогреваемый пресс производительностью 4 - 5 м3 щитов в смену. Полезный выход клееного щита из обрезных хвойных пиломатериалов составляет в среднем 30-35%, из необрезных березовых - 25 - 30% в зависимости от качества пиломатериалов и требований к продукции но допускаемым  | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||