Все ответы по госам. Сучкорезные машины лп30Б и лп 33. Конструкция механизмов протяжки и обрезки сучьев. Характеристики машин, приемы работы на них

Скачать 15.99 Mb. Скачать 15.99 Mb.

|

|

Способы и схемы раскроя пиломатериалов Для получения пиломатериалов пиловочные бревна вначале раскраиваются, делятся вдоль на части. Деление осуществляется продольными пилами (рамными, круглыми или ленточными), одной пилой или группой пил. При делении одной пилой способ распиловки называется индивидуальным, так как каждый раз делается только один пропил и отделяется только одна часть бревна в любом направлении. Индивидуальная распиловка производится на ленточно-пильных или круглопильных станках. При групповой распиловке участвуют одновременно не менее 2 пил, а в некоторых случаях их число доводится до 16-20; при этом все пилы делают параллельные резы. Групповая распиловка не вскрывает качества древесины, поэтому ее часто называют слепым способом распиловки. Групповая распиловка характерна для лесопильных рам, реже она производится на круглопильных станках. Индивидуальная распиловка дает возможность значительно лучше использовать свойства различных частей бревна, однако на кряжах малых и средних диаметров (до 30-40 см) она менее производительна, чем групповая. Групповая распиловка не применяется для бревен очень больших диаметров (примерно от 80 - 90 см и больше) ввиду крайней затрудненности работы многих пил на большой высоте пропилов и громоздкости соответствующих станков. Для кряжей очень больших диаметров можно применять только индивидуальную распиловку. Она предпочтительна также для кряжей средних и больших диаметров при наличии в них особо неоднородной древесины, к которой относится древесина перестойного леса и многих твердолиственных пород (дуба, бука), что и объясняет широкое применение этого способа в странах Америки и Азии. Групповая распиловка предпочтительнее для пиловочного сырья малых и средних диаметров, сравнительно однородного по строению или малоценного. Эта характеристика подходит к европейским хвойным и, частично, мягколиственным породам, чем и объясняется широкое распространение группового способа на лесопильных рамах в нашей стране и других странах Европы. Пропилы в бревне могут быть направлены параллельно длине волокон древесины (что соответствует направлению параллельно образующей бревна), либо под углом к длине волокон. Последнее направление параллельно оси бревна и характерно для групповой распиловки. Пропилы можно направить по радиусам поперечного сечения бревна (или близко к ним), по касательным к годичным слоям (или близко к ним), либо так, что они будут занимать промежуточное положение. В первом случае получаются материалы радиального распила, во втором - тангенциального, в третьем - смешанного (полурадиального, полутангенциального). Распиловка со строго определенным направлением пропилов (радиальным, тангенциальным или параллельно образующей) называется ориентированной. Материалы этой распиловки получают различные дополнительные свойства, указанные выше. Таким образом, направление пропилов может служить дополнительным фактором повышения качества материалов, выпиливаемых из сравнительно низкосортной древесины. Наибольший выход пиломатериалов ориентированной распиловки можно получить при индивидуальном способе раскроя. Различают следующие основные способы раскроя пиловочных бревен:

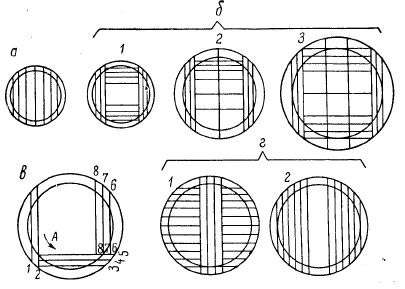

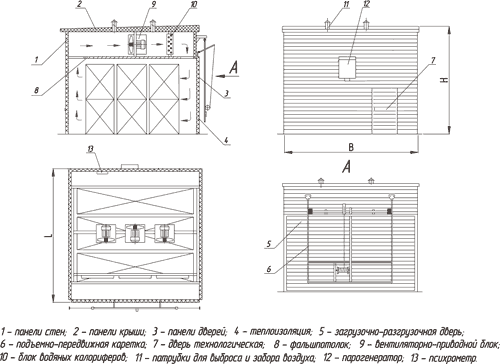

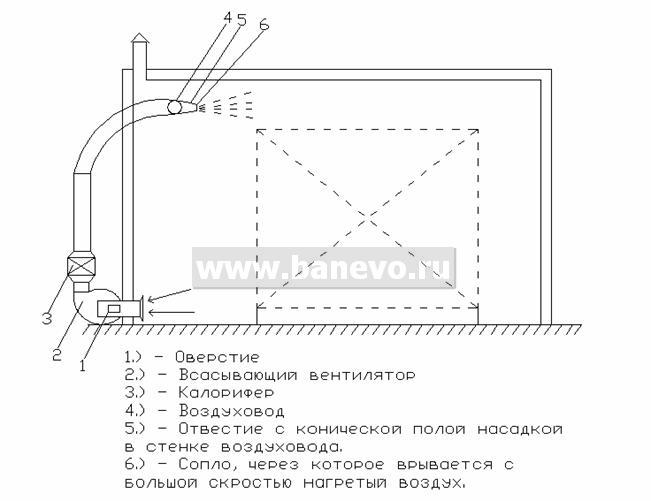

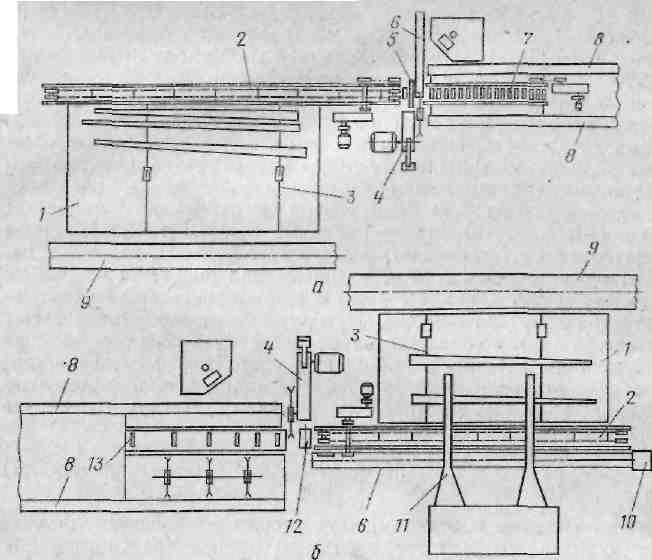

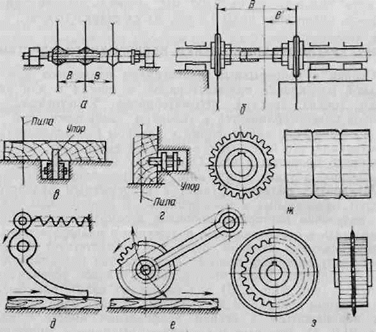

Раскрой пиловочных бревен: а - врезвал; б - с брусовкой (с 1,2,3 брусьями); в - круговой, г - сегментный Распиловка вразвал производится по параллельным плоскостям пропила, в результате чего получаются необрезные доски. Средние из них будут радиальной распиловки, крайние боковые - тангенциальной, а остальные займут промежуточное положение. Распиловка вразвал применяется, когда надо получить необрезные доски, например для раскроя их в дальнейшем на сравнительно короткие заготовки. Этот способ часто применяют также для получения обрезных досок из тонкомерных бревен вследствие того, что все другие способы дают сильное уменьшение ширины досок. Так, при брусовочном способе средняя ширина обрезных досок составляет 0,63 от вершинного диаметра бревна, а при распиловке вразвал - 0,73, т. е. в 1,16 раза больше. При распиловке с брусовкой вначале из бревна выкраиваются двухканатный брус и боковые доски, в дальнейшем брус раскраивается на доски; при этом все средние доски получаются чистообрезными одной ширины, равной толщине бруса. Наличие таких досок, составляющих 65-70% объема всех досок, получаемых из бревен, позволяет легко выполнять заказы на пиломатериалы определенной ширины, которые, за исключением нескольких средних досок, получаются тангенциальной распиловки. При бревнах больших диаметров распиловка с брусовкой производится с применением в схеме раскроя двух и трех брусьев. Это объясняется большой разницей между диаметром бревна и требуемой шириной досок. Обычно при производстве обрезных досок распиловка с двумя брусьями возможна при диаметре бревен 30 см, а с тремя - 45 см. Раскрой с брусовкой может производиться групповым и индивидуальным способами. При круговом способе, применяемом при индивидуальном раскрое, можно после отреза очередной доски поворачивать бревно вокруг продольной оси неограниченное число раз. Таким образом, каждый последующий рез может быть направлен либо параллельно предыдущему, либо перпендикулярно, либо под любым другим углом. Чаще всего пользуются параллельными и перпендикулярными направлениями, как это показано на рисунке, где линиями с цифрами обозначены последовательно пропилы при раскрое кряжа. Круговой способ может быть осуществлен лишь при индивидуальной распиловке. Сегментный способ заключается в том, что из средней части бревна выпиливается тонкий брус или несколько досок, а с боковых сторон получаются две пластины, имеющие в поперечном сечении вид сегментов. В дальнейшем получившиеся пластины могут быть распилены двумя способами: либо с направлением пропилов перпендикулярно пласти, т. е. с получением преимущественно радиальных пиломатериалов, либо с направлением пропилов параллельно пласти, т. е. с получением преимущественно тангенциальных пиломатериалов. Первый сегментный способ применяется для получения на лесопильных рамах радиальных пиломатериалов при распиловке кряжей диаметрами 30 см и выше. Распиловка по этой схеме может быть произведена также индивидуальным способом. Распиловка по второму сегментному способу по геометрической схеме не отличается от распиловки вразвал, однако раскрой пластин здесь предполагается производить преимущественно индивидуальным методом. При распиловке секторным способомпервоначально бревно раскраивается на четыре или шесть частей, имеющих в поперечном сечении вид секторов. В дальнейшем каждый сектор распиливается на доски по радиальным или близким к ним направлениям. Технология производства погонажных изделий 1. Сушка обрезной доски Снятие внутренних напряжений пиломатериалов и доведение древесины до необходимого процента влажности. 2. Торцевание пакетов пиломатериала Торцевание пакетов заготовок с трещинами после сушки перед подачей на вырезку дефектов и последующим сращиванием. 3. Чистовое торцевание в размер Чистовая высокоточная торцовка в размер заготовок высокого качества перед последующим профилированием (однопильный торцовочный станок ЦКБ-40). 4. Вскрытие дефектных мест Вскрытие дефектов заготовок 5. Вырезка дефектных мест Вырезка дефектов и чистовая торцовка заготовок перед сращиванием.( однопильный торцовочный станок ЦКБ-40) 6. Сращивание заготовок по длине Нарезание на торцах заготовок зубчатых шипов, нанесение клея на шипы и сращивание по длине бездефектных заготовок (шипорезный станок ШС-, пневматический пресс ПС-2). 7. Калибровка ламелей Продольное фрезерование с целью снятия наплывов клея, ступенек между заготовками, получение точных геометрических форм и высокой чистоты поверхности для склеивания по пласти. (фуговальный станок СФ-4) 8. Деление заготовок по толщине Раскрой заготовок для получения требуемой толщины.( четырёхсторонний станок С25-5) 9. Профилирование Обработка на высокопроизводительном восьмишпиндельном четырехстороннем станке со специальным расположением шпинделей для получения заданного профиля и требуемой чистоты поверхности.( четырёхсторонний станок С25-5) 10. Упаковка готовой продукции После сортировки готовые погонажные изделия упаковываются для дальнейшей транспортировки и хранения. Высушенные пиломатериалы по рельсовому пути на тележке поступают в деревообрабатывающий цех. Затем производят поперечный раскрой на однопильном торцовочном станке ЦКБ-40, после производят строгание по пласти на фуговальном станке СФ-4, затем производят продольный раскрой на многопильном станке ЦДК5-3. Затем, заготовки для половой доски поступают на строгание в размер на четырёхсторонний станок С25-5, а остальные заготовки поступают на однопильный торцовочный станок ЦКБ-40 для выпиливание дефектов (сучков, трещин и т.п.). То есть осуществляют поперечно - продольную схему раскроя пиломатериалов на заготовки. Полученные пиломатериалы подаются на сортировочный транспортёр для сортировки заготовок. Затем они поступают на линию сращивания, где сначала подаются на шипорезный станок ШС-3, а затем на пневматический пресс ПС-2. Проклейка минишипов производится вручную. Выдержка сращенной доски в прессе составляет 15 – 20 мин. Сращенные доски транспортируются на место технологической выдержки на 8 – 24 часа. После этого они строгаются в размер на четырёхстороннем станке С25-5. Затем они укладываются в пакеты и транспортируются на склад готовой продукции. 58.Оборудование сушильных камер. Приборы для контроля параметров сушки. Круглопильные установки для раскряжевки лесоматериалов с продольной подачей под пилу. Устройство механизмов пиления, надвигания, подачи. Линия ЛО-15А. Виды сушильных камер: 1) Аэродинамическая сушильная камера - представляет собой теплоизолированную камеру с вентилятором. Нагрев воздуха происходит за счет трения о лопатки вентилятора. В такой камере сложно регулировать температуру и скорость потока. Как плюс такой сушилки можно отметить её сравнительно небольшую стоимость. 2) СВЧ-сушильные камеры - действуют по принципу СВЧ-печки. Электромагнитное излучение высокой частоты заставляет быстрее колебаться молекулы и древесина нагревается. Применение таких сушилок позволяет значительно сократить сроки сушки, однако стоит такая камера очень дорого, сушить можно только малыми объёмами, потребляет электроэнергии ещё больше чем аэродинамическая и плюс ко всему быстро выходят из строя излучатели волн СВЧ. 3) Конвективные сушильные камеры - самый распространенный вид сушильных камер. Передача тепла происходит через воздух, проходящий через теплообменники, по которым проходит горячая вода или перегретый пар. Сушильный агент (воздух) циркулирует по камере, проходя через пакеты с доской и передавая ей энергию. В зависимости от технологии и стадии сушки можно менять параметры сушильного агента: увлажнить с помощью влагообрабатывающих форсунок в камере; понизить влажность путем выброса перенасыщенного водой агента и заменой его на сухой; изменить температуру просто понизив её в теплообменном калорифере; изменить скорость и направление агента за счет настроек инверторных двигателей. 4) Конденсационные сушильные камеры - схожи по принципу теплопередачи с конвективными - воздух циркулирует по камере, проходя через калориферы и затем через пакеты с доской, а затем попадает в конденсационную установку, которая избавляет полученный сушильный агент от влаги и снова отправляет его на калориферы для нагревания.   Системы контроля процесса сушения: СКД - система дистанционного контроля Самая простая система, позволяющая дистанционно контролировать основные параметры процесса сушения - влажность пиломатериалов, температуру и влажность воздуха в сушильной камере. Не обладает функциями управления. СПУ - система полуавтоматического управления На базе системы дистанционного контроля, дополнена функциями управления процессом сушения. АСУ СК - автоматическая система управления сушильной камерой Система способна управлять сушильной камерой или комплексом сушильных камер в автоматическом режиме. Имеет развитую систему обмена данными с внешними устройствами, в том числе с персональным компьютером.  Раскряжевочные установки с продольным перемещением хлыста: а — ПЛХ-ЗАС; б —ЛО-15С; / — приемная площадка; 2 — двухцепной подающий транспортер; 3 — разделительное устройство; 4 — пила АЦ-ЗС; 5 —зажимное устройство- 6 — транспортер для уборки опилок и кусковых отходов; 7 - роликовый приемный транспортер; 8 - сортировочные транспортеры; 9 — лесовозная дорога; 10 — бункер для отходов-//-манипулятор ЛО-13С; 12 -питающий валец; 13- приемный лоток с упорами Раскряжевочная установка ПЛХ-ЗАС (рис. 74,а) включает разделитель хлыстов РХ-2, механизм подачи леса под пилу, состоящий из подающего двухскоростного транспортера ТС-29С и приемного роликового транспортера СП-ЗС с выдвижными упорами (см. рис. 73, б) и двусторонним сбрасывающим устройством, а также круглопильный станок АЦ-ЗС. Для зажима хлыста в процессе пиления имеются два боковых зажимных рычага с гидроприводом. Процесс работы этой установки протекает следующим образом. Хлысты с приемной площадки разделителем РХ-2 перемещаются поштучно на транспортер, периодически подающий хлысты под пилу для распиловки на отрезки необходимых размеров, которые затем с помощью сбрасывающего устройства подаются на один или на два сортировочных транспортера, расположенных по обе стороны приемного транспортера. На установке ПЛХ-ЗАС можно раскряжевывать хлысты с наибольшим диаметром 0,6 м. Скорость подачи хлыста (м/с): основная 1,09, замедленная 0,34. На установке можно получить 14 различных размеров по длине отрезков с точностью + 2—3 см. Общая установленная мощность электродвигателей 64,7 кВт. Раскряжевочная установка ЛО-15С (рис. 74,6) представляет собой измененный вариант линии ПЛХ-ЗАС. Для поштучной загрузки служит гидроманипулятор ЛО-13С. Роликовый приемный транспортер заменен поворотным гладким лотком с выдвижными упорами, имеющими общий привод с гидродемпфером, позволяющим плавно воспринимать и гасить удары движущегося хлыста, применять односкоростной подающий транспортер с питающим вальцом и повышать точность размеров выпиливаемых сортиментов. Пильный механизм установки включает станок АЦ-ЗС и трехпильный блок, расположенный вдоль приемного лотка и предназначенный для распиловки вершинной части хлыста. Комлевая часть хлыста распиливается по индивидуальной схеме раскроя пилой АЦ-ЗС. Полученные лесоматериалы по лотку поступают на сортировочный транспортер. Вершинная часть хлыста длиной до 8 м скатывается при наклоне лотка на пильный блок и распиливается по обезличенной схеме раскроя на двухметровые отрезки, поступающие на отдельный сортировочный транспортер. Скорость подачи хлыста под пилу 1,86 м/с. Диаметр пил пильного блока 800 мм, скорость резания 68,6 м/с. Число размеров по длине получаемых лесоматериалов 19. Общая установленная мощность, включая манипулятор, 124 кВт. Раскряжевочная установка ПЛХ-3 в отличие от ПЛХ-ЗАС имеет балансирную пилу АЦ-2М. Прижим хлыста в процессе пиления осуществляется двумя рычагами сверху. Подающий и приемный транспортеры имеют скорость 1,1 и 0,55 м/с. Число упоров приемного транспортера—12. Установленная мощность 43 кВт. Станки с непрерывным надвиганием применяют для продольной распиловки пиломатериалов, а иногда и для распиловки тонких круглых лесоматериалов. Конструкция этих станков приспосабливается к условиям распиловки, при этом большое значение имеют форма и размеры распиливаемого лесоматериала, его положение в процессе распиловки, необходимое число пропилов в нем. Они имеют механизмы пиления и надвигания, а также прижимные и направляющие устройства. Механизм пиления. Станки с непрерывным надвиганием бывают однопильные и многопильные. В однопильных станках для получения повторных пропилов лесоматериал необходимо возвращать в первоначальное положение и надвигать повторно. У многопильных станков число пил соответствует необходимому числу пропилов, поэтому лесоматериал распиливается за одно надвигание. Пилы многопильных станков устанавливают на одном (рис. 21.6, а, б) или на разных валах, размещая их в шахматном порядке. В двухпильных станках одна из пил может перемещаться в осевом направлении вместе с диском (рис. 21.6, б). Это дает возможность выпиливать пиломатериалы различной ширины. Впереди пилы устанавливают гребенки, препятствующие выбрасыванию пилой распиливаемого лесоматериала, а за пилой расклинивающий нож. Механизм надвигания. Для надвигания распиливаемого материала применяются роликовые и цепные (несущие и скребковые) транспортеры (см. рис. 19.3, б, в), а также горизонтальные и вертикальные питающие вальцы . В скребковых транспортерах движение от цепи к материалу передается упорами цепи, при этом цепь может располагаться ниже (рис. 21.6, в) или сбоку распиливаемого материала (рис. 21.6, г). Цепные несущие и скребковые транспортеры с нижним расположением цепи применяются обычно для распиловки лесоматериала по ширине, а скребковые с боковым расположением цепи — по толщине. У роликовых и цепных несущих транспортеров движение распиливаемому материалу передается силой трения его о ролики или цепь. Для увеличения силы трения применяют различные прижимные устройства, сохраняющие в то же время положение материала в процессе его распиловки. К ним относятся скользящие прижимы (рис. 21.6, д), гладкие или рифленые прижимные ролики (рис. 21.6, е). При работе с несущими цепными транспортерами в качестве прижимных устройств применяют также гусеничные прижимы, удобные для распиливания коротких пиломатериалов.  Рис. 21.6. Узлы станков с непрерывным надвиганием Питающие вальцы применяются при распиловке пиленых и круглых лесоматериалов. Горизонтальные вальцы используют обычно при распиловке их по ширине (см. рис. 19.3, г), а вертикальные— по толщине (см. рис. 19.3, д). В последнем случае распиливаемый материал ставят на ребро. Длина вальцов должна быть несколько больше ширины или высоты распиливаемого материала. Поддерживающие и направляющие вальцы делают обычно гладкими, а ведущие — с ребристой поверхностью (рис. 21.6, ж). При надвигании питающими вальцами для увеличения силы трения между вальцами и материалом применяют прижимные ролики в виде гладкого или рифленого колеса. Этот ролик может иметь посередине обода ребро (рис. 21.6, з), выполняющее роль расклинивающего ножа. Прижимные вальцы, как и скользящие прижимы, могут прижимать распиливаемый материал к нижней или боковой опорной поверхности. Механизм надвигания может приводиться в движение от пильного вала или от индивидуального двигателя. В первом случае надвигание распиливаемого материала происходит только при вращении пилы, во втором двигатели механизма пиления и надвигания сблокированы, при этом остановка механизма пиления всегда вызывает и остановку механизма надвигания. Сопротивление надвиганию распиливаемого материала определяют в зависимости от типа механизма надвигания. Для продольной распиловки лесоматериалов применяются станки непрерывного действия с горизонтальными и вертикальными приводными вальцами, а также станки с цепными транспортерами. |