Все ответы по госам. Сучкорезные машины лп30Б и лп 33. Конструкция механизмов протяжки и обрезки сучьев. Характеристики машин, приемы работы на них

Скачать 15.99 Mb. Скачать 15.99 Mb.

|

|

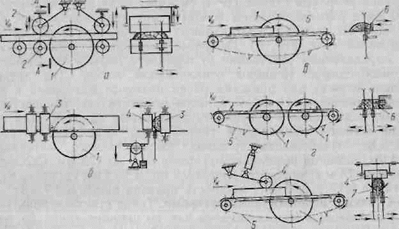

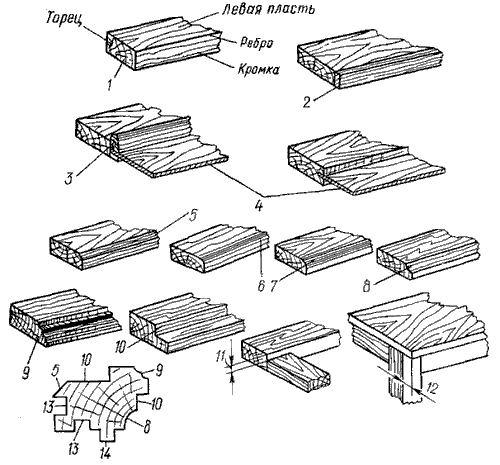

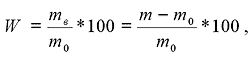

Станки с горизонтальными вальцами. Они применяются для распиловки пиломатериалов по ширине на несколько частей, а также для обрезки кромок необрезных досок, в последнем случае их называют обрезными (рис. 21.7, а). Такие станки имеют одну, две и более пил. Станки с вертикальными вальцами. Эти станки служат для распиловки досок и горбылей по толщине. Наиболее распространен ребровый станок ЦР-4, он имеет одну пилу диаметром 800 мм с расклинивающим ножом и механизм надвигания, состоящий из двух пар вертикальных вальцов, поставленных перед пилой (рис. 21.7, б). Основные два вальца устанавливают на определенном расстоянии от плоскости пилы в "зависимости от необходимой толщины отпиливаемой доски. Два других вальца служат для прижима распиливаемого материала к основным вальцам. Прижим вальцов осуществляют посредством груза, подвешенного к суппорту прижимных вальцов. Для отвода вальцов применяется гидропривод, мощность которого 0,5 кВт. Наибольшая толщина распиливаемого материала 250 мм, толщина выпиливаемых досок от 8 до 125 мм.  Рис. 21.7. Схемы круглопильных станков с непрерывным надвиганием: / — пила; 2 — горизонтальные приводные вальцы; 3 — вертикальные приводные вальцы; 4 — прижимные вальцы; 5 — скребковый цепной транспортер; 6 — направляющая стенка,(линейка); 7 — лоток Станки с цепными транспортерами. Такие станки используют для распиловки лесоматериалов как по ширине, так и по толщине. В качестве механизма надвигания применяют скребковые цепные транспортеры. При распиловке по ширине верхняя ведущая ветвь цепи скользит в желобе, устроенном в столе станка и находится под распиливаемым материалом (см. рис. 21.6,в). В станках, распиливающих материал по толщине, ведущая ветвь транспортера движется сбоку по отношению к распиливаемому материалу в желобе, расположенном в вертикальной направляющей стенке (см. рис. 21.6, г). Для раскряжевки хлыстов применяют однопильные установки периодического действия с продольным перемещением хлыста ПЛХ-ЗАС, ПХЛ-3, ЛО-15С. 59. Основные стадии технологического процесса деревообработки. Элементы конструкции столярных изделий. 1.сушка пиломатериалов или досушка; 2.раскрой пиломатериалов на черновые заготовки; 3.первичная механическая обработка или механическая обработка черновых заготовок с целью получения чистовых заготовок; 4.склеивание заготовок; 5.механическая обработка чистовых заготовок с целью получения деталей; 6.сборка деталей в сборочные единицы (рамки, коробки); 7.механическая обработка сборочных единиц; 8.сборка сборочных единиц и деталей в изделие; 9.отделка деталей и сборочных единиц или собранного изделия; 10.упаковка готовой продукции. Основные части столярных изделий. В зависимости от вида столярного изделия и его назначения (например, корпусная мебель) в изделие могут входить такие деревянные детали: корпус (стенки вертикальные и горизонтальные, перегородки), опоры (коробки, скамейки, подсадные ножки), дверки (распашные, раздвижные и откидные), ящики, полуящики, полки; элементы стула (ножки, царги, проножки, бобышки, спинка, сиденье); элементы мягкой мебели (жесткие основания, пружинные блоки, настилы, формованные элементы из латекса и пенополиуретана, облицовочные чехлы и др.  Элементы деталей и сборочных единиц столярных изделий: 1 - брусок; 2 - раскладка; 3 - штапик; 4 - филенки; 5 - фаска; 6 - смягчение; 7 - закругление; 8 - галтель; 9 - калевка; 10 - фальц; четверть; 11 - платик; 12 - свес; 13 - пазы; 14 - гребень Различные элементы составных частей столярных изделий в процессе их изготовления. Широкая часть бруска называется пластью, узкая — кромкой, линия пересечения пласти бруска с кромкой называется ребром. Бруски изготовляют цельными и клееными. Раскладка — заготовка, закрывающая кромку щита или рамки. По форме раскладки могут быть прямоугольные и профильные. Штапик — брусок, служащий для крепления вставленных в четверть стекол или филенок. Филенка — щиток, вложенный внутрь рамки. По форме филенки бывают плоские и фигурные. Фаска — срезанное острое ребро кромки детали. 60. Виды, способы и режимы сушки. Правила формирования сушильных пакетов. В деревообрабатывающей практике влажность древесины определяется как отношение массы воды, содержащейся в дереве к массе абсолютно сухой древесины.  где W v влажность древесины; mB v масса воды; m v масса влажной древесины; m0 v масса абсолютно сухой древесины. По степени влажности различают древесину:

Виды сушки древесины В деревообрабатывающей промышленности применяют различные способы сушки древесины: атмосферную, камерную, контактную, сушку в жидкостях (петролатумную), в поле токов высокой частоты, индукционную, ротационную и радиационную, сушку в камерах ПАП. Атмосферная сушка древесины производится на открытых складах или под навесами. Воздух при низкой температуре обладает малой способностью поглощать пары влаги, и поэтому атмосферная сушка протекает медленно, а в зимние месяцы практически прекращается. Целесообразно применять ее в качестве этапа, предшествующего сушке древесины в камерах. Камерная сушка древесины, получившая наиболее широкое распространение в промышленности, осуществляется в специально построенных и отапливаемых помещениях — сушильных камерах. Процесс ведется в газообразной среде: в нагретом воздухе {смеси топочных газов с воздухом) или в перегретом паре при атмосферном давлении. Процесс камерной сушки поддается регулированию и позволяет получить материал с любой конечной влажностью. Контактной сушке подвергаются тонкие плоские материалы в форме листов, например шпон, фанера, которые зажимаются между двумя нагретыми поверхностями в прессе. Тепло к высушенному материалу передается от нагретой плиты путем непосредственного их контакта, откуда и происходит название этого способа. Сушка в жидкостях (например, в петролатуме. Влажную древесину погружают в ванну с маслянистым веществом, нагретым выше 100°С. Влага в древесине быстро нагревается до точки кипения, и образовавшийся пар, имеющий упругость выше атмосферного давления, будет стремиться выйти из древесины в воздух, преодолевая сопротивление слоя масла. На этом и основан способ сушки древесины в ваннах с петролатумом. Петролатум — смесь парафинов и церезинов с высоковязким очищенным маслом, получается при химической переработке нефти. При температуре петролатума 120—130°С сушка в нем происходит в 5—7 раз быстрее, чем в сушильных камерах. Существенным недостатком этого способа является то, что петролатум проникает в древесину. Загрязнение древесины петролатумом затрудняет ее механическую обработку, препятствует ее склеиванию и качественной отделке лаками. Поэтому петролатумную сушку применяют на небольших предприятиях для сортиментов, не подвергающихся дальнейшей механической обработке (шпалы, детали инженерных сооружений). Наличие пропитанного маслом слоя является иногда и полезным, так как защищает древесину от увлажнения. Виды сушильных камер:

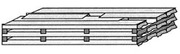

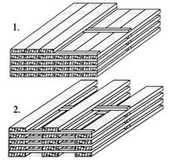

2) СВЧ-сушильные камеры - действуют по принципу СВЧ-печки. Электромагнитное излучение высокой частоты заставляет быстрее колебаться молекулы и древесина нагревается. Применение таких сушилок позволяет значительно сократить сроки сушки, однако стоит такая камера очень дорого, сушить можно только малыми объёмами, потребляет электроэнергии ещё больше чем аэродинамическая и плюс ко всему быстро выходят из строя излучатели волн СВЧ. 3) Конвективные сушильные камеры - самый распространенный вид сушильных камер. Передача тепла происходит через воздух, проходящий через теплообменники, по которым проходит горячая вода или перегретый пар. Сушильный агент (воздух) циркулирует по камере, проходя через пакеты с доской и передавая ей энергию. В зависимости от технологии и стадии сушки можно менять параметры сушильного агента: увлажнить с помощью влагообрабатывающих форсунок в камере; понизить влажность путем выброса перенасыщенного водой агента и заменой его на сухой; изменить температуру просто понизив её в теплообменном калорифере; изменить скорость и направление агента за счет настроек инверторных двигателей. 4) Конденсационные сушильные камеры - схожи по принципу теплопередачи с конвективными - воздух циркулирует по камере, проходя через калориферы и затем через пакеты с доской, а затем попадает в конденсационную установку, которая избавляет полученный сушильный агент от влаги и снова отправляет его на калориферы для нагревания. Категории качества сушки В зависимости от назначения высушиваемых пиломатериалов устанавливается четыре категории качества сушки. I, II, III категории качества сушки предусматривают сушку до эксплуатационной влажности готовых изделий, при этом они должны обеспечивать: I категория - возможность механической обработки и сборки деталей для высокоточных составных частей изделий (некоторые соединения механики клавишных инструментов, точное машиностроение и приборостроение, деревянные строительные клееные несущие конструкции, производство моделей, лыж и т.п.); II категория - механическую обработку и сборку деталей для ответственных составных частей изделий (мебельное производство, футляры для радио - и телеаппаратуры, корпуса клавишных инструментов, столярно-строительные изделия, строительные ограждающие конструкции, пассажирское вагоно- и автостроение и т.п.); III категория - механическую обработку и сборку деталей для менее ответственных составных частей изделий (погонажные столярно-строительные изделия, товарное вагоностроение, сельхозмашиностроение, рядовая тара и т.п.). 0 категория - сушка до транспортной влажности пиломатериалов экспортных и внутреннего потребления, без снижения прочности и изменения цвета древесины. Укладка пиломатериалов в штабель для камерной сушки. На равномерность сушки и сохранение правильной формы досок после сушки большое влияние оказывает качество формирования штабелей (пакетов). При камерной сушке используются штабеля двух типов: пакетный, формируемый из нескольких (2...4) сушильных пакетов, и цельный, собираемый целиком на месте его формирования. Штабель должен состоять из пиломатериалов одной породы и толщины. Подштабельное основание должно быть прочным, жестким, а верх его - горизонтальным. Длина основания должна равняться длине штабеля. Основанием штабеля наиболее часто служат специальные рельсовые вагонетки, собранные из треков. Трек представляет собой двухколесную тележку, установленную на один рельс. Треки соединяются между собой брусками сечением 100х100 мм, устанавливаемых в соответствующие пазы на треках. Длина брусков должна равняться ширине штабеля. Разные по длине доски укладывают в разбежку, причем самые длинные - по краям. Такая укладка предохраняет концы досок от коробления. Стыкуемые доски (длина которых меньше половины длины штабеля) располагают не менее чем на двух прокладках, при этом внешние торцы выравнивают по торцам штабеля. Если доски имеют разную ширину, то узкие укладывают в середину, а широкие - по краям пакета или штабеля. Если по ширине пакета или штабеля целое количество досок не размещается, то зазор оставляют по середине ширины штабеля.Не обрезные доски укладывают комлями в разные стороны.  Рис.1. Укладка пиломатериала в ряду пакета или штабеля. В зависимости от характера циркуляции агента сушки через штабель пиломатериалы укладывают:

Рис.2. Примеры укладки пиломатериалов: 1- без шпаций, 2- со шпациями. В штабелях или пакетах со шпациями общая ширина шпаций должна составлять при укладке обрезных досок - 35%, не обрезных - 57% от ширины штабеля. Шпации должны быть распределены равномерно по ширине штабеля. Горизонтальные ряды пиломатериалов в пакетах и штабелях должны разделяться межрядовыми прокладками, а пакеты по высоте штабеля - межпакетными. Главное внимание уделяют шагу прокладок, а также вертикальности их рядов - это основной признак качества укладки пиломатериалов. Расстояние между прокладками по длине штабеля (шаг прокладок) зависит от древесной породы, толщины и ширины пиломатериала, конечной влажности. При высушивании хвойных пиломатериалов с конечной влажностью (10...12)% шаг прокладок ш принимают равным 20-кратной толщине Т досок, т.е. ш = 20Т. При сушке дубовых и буковых досок, которые значительно коробятся, ш = 15Т. Если конечная влажность древесины (5...7) %, а сортименты короткие, назначают ш = 10Т. В случае высушивания хвойных пиломатериалов до транспортной влажности следует принимать ш = 35Т. Длина межрядовых прокладок зависит от ширины штабеля, их ширина (35...45) мм, толщина (25 ± 0,5) мм. При сушке толстых пиломатериалов в высоких штабелях рекомендуются прокладки шириной 50 мм. Межпакетные прокладки изготавливают квадратного сечения не менее 70 х 70 мм. По высоте штабеля прокладки следует укладывать строго вертикально одна над другой. Сбившиеся прокладки выправляют. Нижняя прокладка должна находиться над опорным брусом или над другим прочным основанием. Крайние прокладки у лицевого ровного торца штабеля укладывают заподлицо с торцами досок. Прокладки изготавливаются из древесины хвойных и лиственных пород, не имеющей гнили и синевы. Прокладки используют только сухие, после калибровки на рейсмусовом станке при строгании с одной стороны. Количество межрядовых прокладок по длине пакета или штабеля приведено в таблице 1.

Количество межпакетных прокладок по длине пакетного штабеля должно быть таким же, как и количество межрядовых прокладок. При формировании штабеля межпакетные прокладки должны размещаться в одном вертикальном ряду с межрядовыми прокладками пакетов. Экономика

Ведущим разделом годового плана предприятия является производственная программа или план производства и реализации продукции. Производственная программа – это календарный план использования производительных сил с целью осуществления выпуска продукции и услуг в ассортименте и объемах, востребованных товарным спросом и потребностями внутрикорпоративной кооперации, по установленной технологии, однозначно задающей ресурсные потребности. Производственная программа разрабатывается по предприятию в соответствии с установленными сроками реализации продукции потребителям. Для серийного производства планирование выпуска продукции на протяжении года производится с учетом незавершенного производства на всех стадиях производственного процесса и изменения номенклатуры запускаемых в производство изделий. В целях достижения полной и равномерной загрузки оборудования и рабочих мест предприятие имеет возможность разрабатывать различные варианты производственной программы выпуска продукции во времени. Производственная программа состоит из двух разделов: план производства продукции в натуральном (условно-натуральном) выражении; план производства в стоимостном выражении. План производства продукции в натуральном выражении содержит показатели выпуска продукции определенной номенклатуры, ассортимента и качества изделий в физических единицах. Для измерения производства в натуральном выражении используются такие показатели, как штуки изделий, тонны, квадратные, погонные и кубические метры. План производства в стоимостном выражении содержит следующие показатели: реализованная продукция (валовый доход); товарная продукция; валовая продукция. Реализованная продукция- это продукция, оплаченная покупателем или сбытовой организацией. Ее объем исчисляется как стоимость предназначенных к поставке по плану и подлежащих оплате заказчиком готовых изделий и полуфабрикатов собственного производства, запчастей всех видов и назначений, товаров народного потребления, выполняемых работ и оказываемых услуг, реализуемых в соответствии с хозяйственными договорами с потребителями продукции или через собственную сбытовую сеть. Товарная продукция включает стоимость:

Выражается она в оптовых ценах предприятия и в сопоставимых ценах. Первые используются для увязки плана производства с финансовым планом; вторые – для определения темпов, динамики и изменения структуры производства. Валовая продукция включает стоимость всей произведенной продукции и выполненных работ, в том числе НЗП. Она оценивается обычно в сопоставимых ценах. Показатели товарной и валовой продукции имеют один общий недостаток: они дают искаженное представление о собственном вкладе предприятия в конечный результат деятельности. Это объясняется тем, что в их состав включается стоимость материальных затрат, достигающая на некоторых предприятиях 80-90% от величины издержек. Более объективную картину о масштабах производства дает показатель чистой продукции. Чистая продукция характеризует вновь созданную на предприятии стоимость. В нее не входят издержки предприятия на приобретение сырья, материалов, топлива, энергии и т.п., а также амортизационные отчисления, включаемые в себестоимость продукции. В состав чистой продукции включаются расходы на оплату труда с начислениями на заработную плату и прибыль предприятия. В лесозаготовительной промышленности номенклатуру и ассортимент продукции принято называть сортиментным планом. Выход сортиментов из лесосечного фонда принимается по данным промышл.таксации лесосек или по лесорубочным билетам. На основе утвержденного плана с учетом отпущенного на планируемый год лесосечного фонда, а также переходящих остатков древесины в лесу, на погрузочных пунктах и нижнем складе составляется план объема продаж или план реализации продукции в стоимостном выражении. | |||||||||||||||||||||||||||||||||||||||||||||||||