Все ответы по госам. Сучкорезные машины лп30Б и лп 33. Конструкция механизмов протяжки и обрезки сучьев. Характеристики машин, приемы работы на них

Скачать 15.99 Mb. Скачать 15.99 Mb.

|

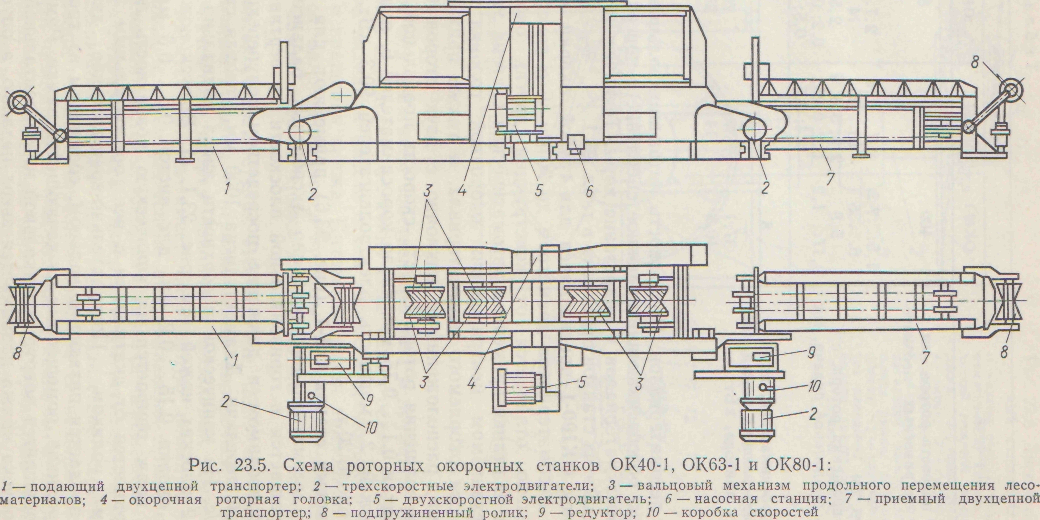

Станок ОК-36 также предназначен для окорки тонкомерных сортиментов. На его роторе имеются четыре короспимателя н четыре ножа для зачистки сучьев. Короспимателн и ножи прижимаются к поверхности окоряемых бревен с помощью специальных гидроцилиндров, вмонтированных вместе с гидроприводом во вращающийся ротор. Механизм продольного перемещения лесоматериалов — гусеничный. Угловая скорость вращения ротора 37 рад/с, скорость продольной подачи кряжей 0,15... 0,4 м/с. Мощность привода станка 28 кВт. Станок ОК-66 имеет такое же устройство, как и станок ОК-35. Он применяется для окорки круглых лесоматериалов длиной свыше 3 м и диаметром от 10 до 66 см, угловая скорость ротора 20 рад/с, скорость продольной подачи бревен от 0,1 до 0,7 м/с, мощность привода 40 кВт. Станок ОК-40М в отличие от станков ОК-36 и ОК-66 имеет две окорочные головки, одна из них с пятью короснимателями предназначена для снятия коры, а другая с четырьмя зачистными ножами — для зачистки сучьев. Вместо зачистных ножей можно также устанакливать коросниматели, в этом случае окоренная поверхность получается более чистой. Роторы станка вращаются п противоположных направлениях. На станке можно окорять балансы и рудстойку длиной 1,5... 7,5 м, диаметром от 6 до 35 см. Частота вращения роторов 5,8 с ', скорость продольной подачи лесоматериалов 0,2...1,2 м/с. Общая мощность приводов 29,7 кВт. Станки ОК40-1, ОК63-1, ОК80-1 (рис. 23.5) выполнены по одной схеме на основе конструктивного их подобия по общей компоновке и унификации основных узлов. Они имеют: роторную окорочную головку с короснимателями, конструкция которых показана тта рис. 23.1, д; подающий и приемный двух-цепные транспортеры с подпружиненными роликами на концах; механизм продольного перемещения окоряемых лесоматериалов, представляющий собой попарно расположенные впереди и сзади головки питающие вальцы с прижимно-центрирующим устройством, обеспечивающим совпадение продольной оси лесоматериала с осью вращения окорочной головки. В зависимости от требований, предъявляемых к чистоте поверхности окоренных лесоматериалов, эти станки могут иметь одну или две роторные головки, первая головка предназначается для грубой окорки, вторая — для зачистки остатков сучьев и чистой окорки лесоматериалов. Поверхность питающих вальцов имеет шевроны, обеспечивающие надежное сцепление с поверхностью окоряемых материалов и надрезание коры. Техническая характеристика чтих станков приведена в табл. 23.1.  Таблица 23.1

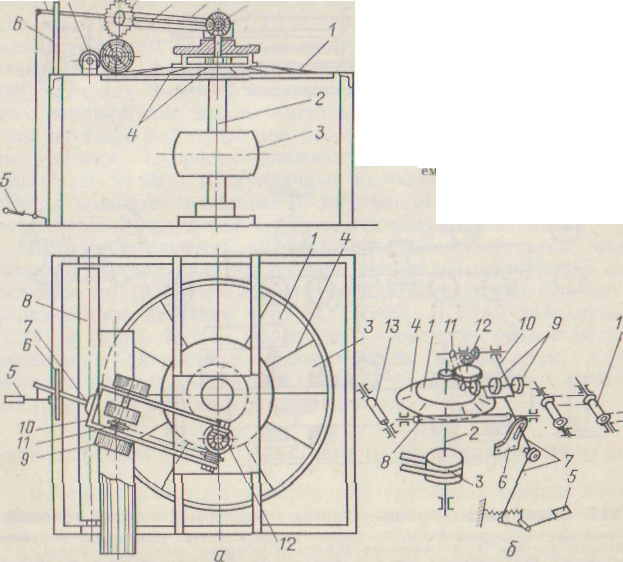

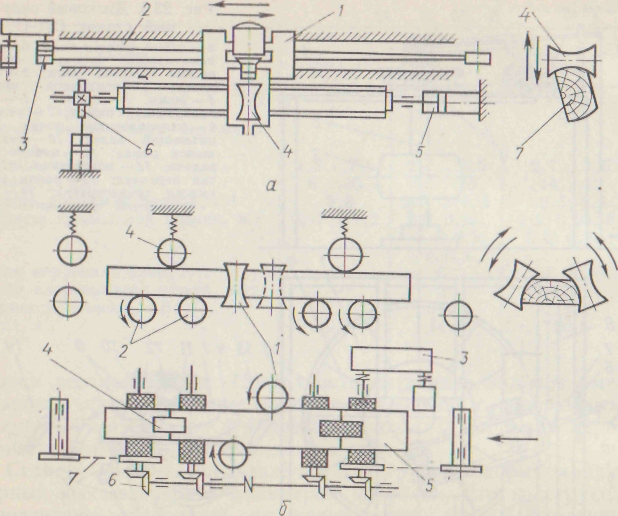

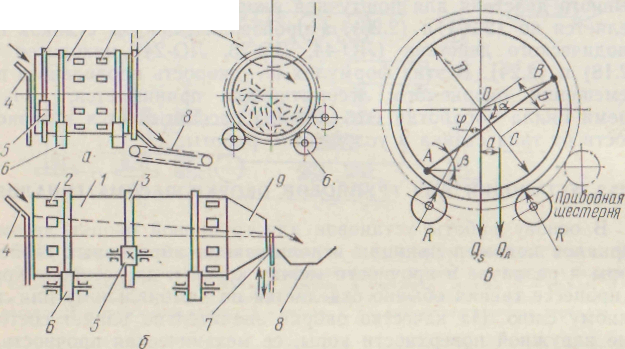

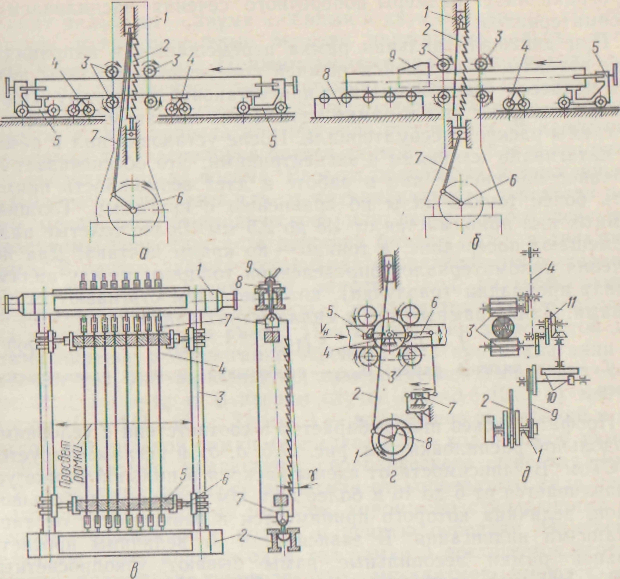

Станок ОК100-1 предназначен для грубой окорки крупномерных лесоматериалов диаметром до 90 см. Его конструкция значительно отличается от конструкции других окорочных станков. В станке применена автоматическая система управления механизмом центрировании окорочной головки относительно оси окоряемого лесоматериала, а также прижимными вальцами, расположенными наклонно с двух сторон бревна. Частота вращения ротора 2,5 с', скорость продольной подачи ступенчатая 0,1...0,75 м/с, число короснимателей 6, надрезающих ножей 2, мощность электродвигателей 90,3 кВт, масса станка около 20 т. Дисковый станок ОД-1 (рис. 23.6) применяют для чистой окорки лесоматериалов, особенно экспортных балансов. Его диск вращается в горизонтальной плоскости па вертикальном валу, приводимом в движение посредством полу перекрестной ременной передачи. Диаметр диска 1000 мм, угловая скорость 47 рад/с. На конической поверхности диска радиально укреплены 12 плоских ножей (см. рис. 23.1, г). Выпуск ножей для грубой окорки 0,15. ..0,2 мм, для чистой 0,5 ... 0,6 мм. При окорке кряж опирается на коническую поверхность диска и предохраняется от скатывания с нее горизонтальным направляющим роликом. Поступательно-вращательное движение кряжу придается питающим вальцом, состоящим из трех рифленых роликов, помещенных на качающейся рамке. Рамка свободно вращается вокруг вертикальной и горизонтальной оси и для пропуска кряжа поднимается вверх педалью, а опускается на кряж под действием собственного веса и пружины. Положение рамки определяет величину угла между осями кряжа и питающего пальца и вместе с тем скорость продольного перемещения и вращения кряжа. Питающий валец приводится в движение от вала диска через зубчатые и цепную передачи. На станке можно окорять кряжи длиной до 3,5 м и диаметром от 10 до 27 см. 7 В Я Ю I! 12  Рис. 23.6. Дисковый окороч-нин станок ОД-1: а — схема общего вида; б — кинематическая схема- 7 — кинематический ножевой диск; г --вал диса; 3 — приводной шкив; 4— ножи; 5 — педаль; 6 — направляющая рамка; 7 —рычаг; в —направляющий ролик; 9- питающий валец; 10 —качающаяся рамка; 11 — цепная передача; 12 — коническая зубчатая передача; /3 —ролик приемного транспортера; 14 — подающий транспортер. Шпалоокорочный станок ЛО-44 (рис. 23.7, а) относится к окорочным станкам с периодической поперечной подачей и предназначен для окорки боковых и обзольных поверхностей шпал. Каретка станка имеет барабанную ножевую головку с приводом и перемещается по направляющим с помощью канатно-блочной системы. Скорость каретки переменная и регулируется гидравлическим универсальным регулятором УРС-2,5, обеспечивающим также реверсивное движение каретки. Для закрепления шпалы с торцов и поворота ее используются специальные зажимный и поворотный механизмы с гидроприводом. После окорки шпала поступает на приводной роликовый лесотранспортер, расположенный ниже направляющих каретки. Скорость перемещения каретки от 0 до 0,95 м/с, ход ее 4,5 м, угловая скорость барабанной ножевой головки 420 рад/с, общая установленная мощность 15,9 кВт. Окорка шпал на станке ЛО-44 протекает следующим образом. Шпала подастся в зажимное устройство станка, закрепляется с торцов и устанавливается поворотным механизмом в определенное положение. После этого барабанную головку подводят к окоряемой поверхности и одновременно сообщают каретке движение вдоль шпалы. В случае неполного удалении коры с окоряемой поверхности шпалы ее можно, поворачивая, установить так, чтобы при повторном перемещении барабанной головки оставшаяся кора была бы удалена. После полной обработки шпала приводным роликовым лесотрэкспортером подастся на сортировочное устройство.  Рис, 23.7. Схемы шпталоокорочных станков с барабанной ножевой головкой1 А – станок ЛО-44: 1 – каретка,2,3 – направляющие и привод каретки, 4 – барабанная ножевая головка, 5,6 – механизм зажима и поворота шпалы, 7 –шпала, б- станок ЛО-48: 1 – барабанная ножевая головка, 2 – приводные вальцы, 3 – привод вальцов, 4 – прижимные вальцы, 5 – шпала, 6, 7 – коническая и цепная передачи Шпалоокорочный станок Л0-48 (рис. 23.7, 6) относится к станкам непрерывного действия. В отличие от станка ЛО-44 этот станок имеет две восьми ножевые барабанные головки, которые охватывают шпалу с боков, прижимаясь к окоряемым поверхностям. В зависимости от поперечного сечения шпал и формы окоряемой поверхности барабанные головки могут отклоняться и поворачиваться в плоскости перпендикулярной оси шпалы. Каждая барабанная головка приводится во вращение электродвигателем мощностью 5,5 кВт, через ременную передачу, угловая скорость головки 103 рад/с. Механизм продольного перемещения шпалы имеет шесть приводных вальцов (четыре- из них с ребристой поверхностью) и трл. верхних прижимных пальца. Скорость движения шпал 0,3 м/с, мощность двигателя 3 кВт, Поступающие по роликовому транспортеру шпалы подаются вальцами к барабанным головкам, которые подводятся к окоряемой поверхности оператором станка. Производительность. Производительность станков непрерывного действия для поштучной окорки лесоматериалом определяется по (2.22) и (2.26), а производительность станков периодического действия (ЛО-44, ЛО-23, Л 0-24) находится по (2.18) и (2.24). В этих формулах v— скорость продольного перемещения окоряемого лесоматериала принимается, а /(1 — время цикла обработки его единицы рассчитывается в зависимости от типа станка н условия его работы. УСТАНОВКИ ДЛЯ ГРУППОВОЙ ОКОРКИ ЛЕСОМАТЕРИАЛОВ В основу работы установок для групповой окорки лесоматериалов положен принцип использования абразивных свойств коры н различие, и прочности между корой н древесиной. Кора и процессе трения обычно отделяется по камбиальному или лубяному слою. На качество окорки значительно влияет состояние наружной поверхности коры, ее механическая прочность н силы сцепления коры с древесиной. Лучше окоряются лесоматериалы, имеющие шероховатую кору с трещинами, и хуже — с гладкой корой. Установки для групповой окорки лесоматериалов делятся па барабанные н бункерные сухого трения. с увлажнением и с водяной ванной. Они могут быть периодического и непрерывного действия. Барабанные установки. На лесных складах применяются главным образом барабанные установки сухого трения. Они предназначены для окорки круглых н колотых поленьев и толстых сучьев длиной до 1,5. ..2 м. Барабанная установка периодического действия (рис. 23.8, а) представляет собой полый стальной цилиндр диаметром 2...3 м .и длиной 3...5 м, установленный на поддерживающих роликах и вращающийся с частотой 1 . . .2 с'. Барабан се получает вращение от электродвигателя через редуктор, цилиндрическую шестерню и зубчатый венец, укрепленный на его наружной поверхности. На внутренней поверхности барабана имеются ножи, ускоряющие процесс окорки. С одной стороны барабана располагается люк для загрузки лесоматериалов, а с другой — подъемный шибер для его разгрузки. Работа установки происходит следующим образом. При закрытом шибере барабан на '/з. -. 2/з объема загружают лесоматериалами. При вращении барабана лесоматериалы перемешиваются, ударяются друг о друга, а также о стенки и ножи барабана. При этом кора и частично гниль (у колотых поленьев) отделяются и высыпаются через прорези, имеющиеся на цилиндрической поверхности барабана. После окончания процесса окорки шибер поднимается и окоренные лесоматериалы высыпаются на выносной транспортер. Затем барабан вновь загружается и цикл окорки повторяется. Рис. 23.8. Схемы установок для групповой окорки лесоматериалов: а. б — барабанные устаночки периодического и непрерывного действия; 1 — барабан;  2 — прорезь для отходов; 3 --- зубчатый венец; 4 — загрузочный люк; 5 — приводная шестерня; 6 — поддерживающий ролик; 7 — подъемный шибер; 8 — выносной лесотранспортер; 9 — воронка барабана; в — расчетная схема Барабанная установка непрерывного действия (рис. 23.8,6) имеет барабан диаметром 3...4 м и длину 7...15 м. Неокоренные лесоматериалы подаются в установку непрерывно. Выходная часть барабана заканчивается воронкой, частично перекрытой шибером. При вращении барабана находящиеся в нем лесоматериалы продвигаются вдоль него и высыпаются на выносной транспортер. Заполнение барабана и продолжительность нахождения в нем лесоматериалов зависят от величины перекрытия выходного отверстия шибером. Продолжительность окорки лесоматериалов в барабанных установках зависит от требуемой чистоты окорки и физико-механических параметров лесоматериалов (породы, влажности, температуры), а также от степени загрузки и скорости вращения барабана. Окорки мерзлых лесоматериалов весьма затруднена. С увеличением степени заполнения барабана продолжительность окорки возрастает, так как при этом уменьшаются сила и число ударов. являющихся основными причинами отделения коры, однако уменьшение степени заполнения барабана ведет к снижению его производительности. Длительное пребывание лесоматериалов п барабане нежелательно, так как ведет к размочаливанию торцов и острых кромок в колотых поленьях, в результате чего часть древесины превращается в отходы. Диаметр барабана Dзависит от длины окоряемых лесоматериалов. Наилучшие условия перемешивания .лесоматериалов и их перемещения вдоль барабана создаются при D/lшах=2,5. .. 3 (lшах — наибольшая длина окоряемых лесоматериалов). Для групповой окорки лесоматериалов применяются окорочные барабанные установки периодического действия БОМП-3 (ЛО-20), КБ-3 и установки непрерывного действия КБ-6, КБ-12. Установка КБ-3 (см. рис. 23.8, а) имеет барабан длиной 3,5 м, с внутренним диаметром 2850 мм; частота вращения 10,5 мин', установленная мощность двигателей 47,9 кВт, масса установки 20,3 т. Установка КБ-6 имеет односекционный барабан длиной 7,5 м, диаметром 3 м; частота вращения 10,1 мин1"1, мощность двигателей 55 кВт, масса установки 35,2т. Установка КБ-12 в отличие от КБ-6 имеет двухсекционный барабан длиной 15 м, мощность двигателей ПО кВт, масса 67 т. Часовая производительность установки КБ-3 составляет 3...4 м3, а КБ-6 и КБ-12 соответственно 5... 8 и 10... 17 м3. Бункерные установки. Бункерные установки применяются для окорки бревен. Такая установка представляет собой один или несколько бункеров с поперечным сечением треугольной или трапециевидной формы. По дну и стенкам бункера движутся цепи поперечного многоценного транспорта, снабженные кулачками, под действием которых бревна перемешиваются, оставаясь параллельными друг другу. При этом с поверхности бревен благодаря трению их между собой и о кулачки транспортера снимается кора. Для улучшения процесса окорки н удаления коры бревна в бункере опрыскивают водой. 54. Лесопильные рамы, их классификация. Механизмы пиления и надвигания. Определения установочной мощности лесопильных рам. Марки лесорам и их характеристики. Лесопильные рамы относятся к многопильным станкам с поступательно-возвратным движением пил. На них распиливают лесоматериалы за один их проход без реверсивного хода. Пилы лесопильных рам устанавливают в специальной рамке, В зависимости от направления движения рамки лесопильные рамы могут быть вертикальные и горизонтальные. У вертикальных рам пиление происходит при движении пильной рамки вшп. Число пил и рамке зависит от того, сколько пропилов нужно сделать для распиловки бревна или бруса. Лесопильная рама (рис. 22.2, о, б) состоит из механизма пиления и механизма надвигания. Кроме того, она имеет тележки и роликовые транспортеры, служащие для подачи лесоматериалов к раме, а также для направления и поддержания их в процесс е распиловки. 9 — ременная передача; 10 —  Рис. 22.2. Схемы лесопильных рам: А,б – схему двухшатунной и одношатунной рам: 1- пильная рамка, 2 – рамная пила, 3- подающие вальцы, 4 – поддерживающая тележка, 5 – концевая тележка, 6 коленчатый вал, 7- шатун, 8- роликовый транспортер,9 – направляющий нож. В – пильная рамка: 1, 2 – верхняя и нижняя поперечины, 3 стойка, 4 – рамные пилы, 5 прокладка, 6 – струбцина, 7 – подвеска пилы, 8 –клин, 9 – эксцентрик. Г – схема механизма надвигания периодического действия. Д – схема механизма надвигания непрерывного действия: 1 – коленчатый вал, 2 – шатун, 3- подающие вальцы, 4 – цепная передача, 5 – собачка, 6 – коромысло, 7 – кулиса, 8 – контркривошип, 9 – ременная передача, 10 –фрикционный лобовой вариатор, 11 – зубчатая передача | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||