Все ответы по госам. Сучкорезные машины лп30Б и лп 33. Конструкция механизмов протяжки и обрезки сучьев. Характеристики машин, приемы работы на них

Скачать 15.99 Mb. Скачать 15.99 Mb.

|

|

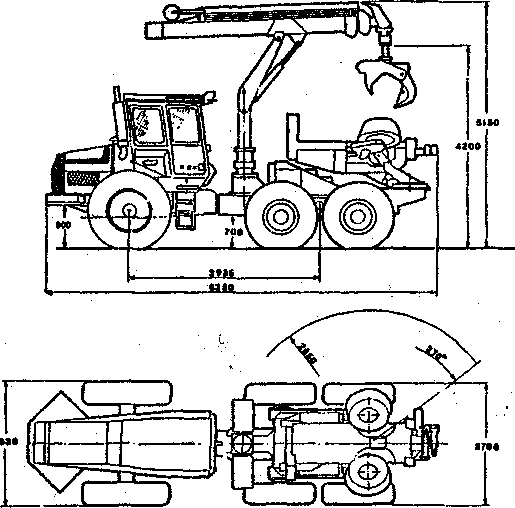

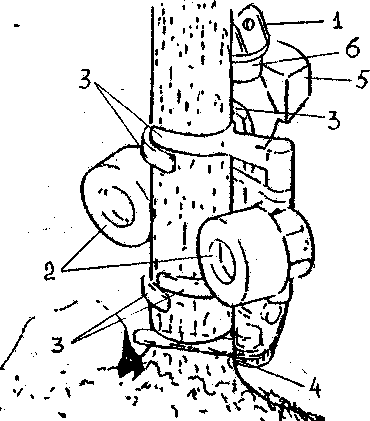

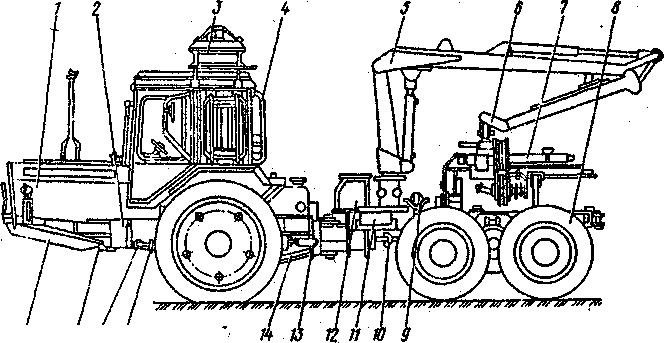

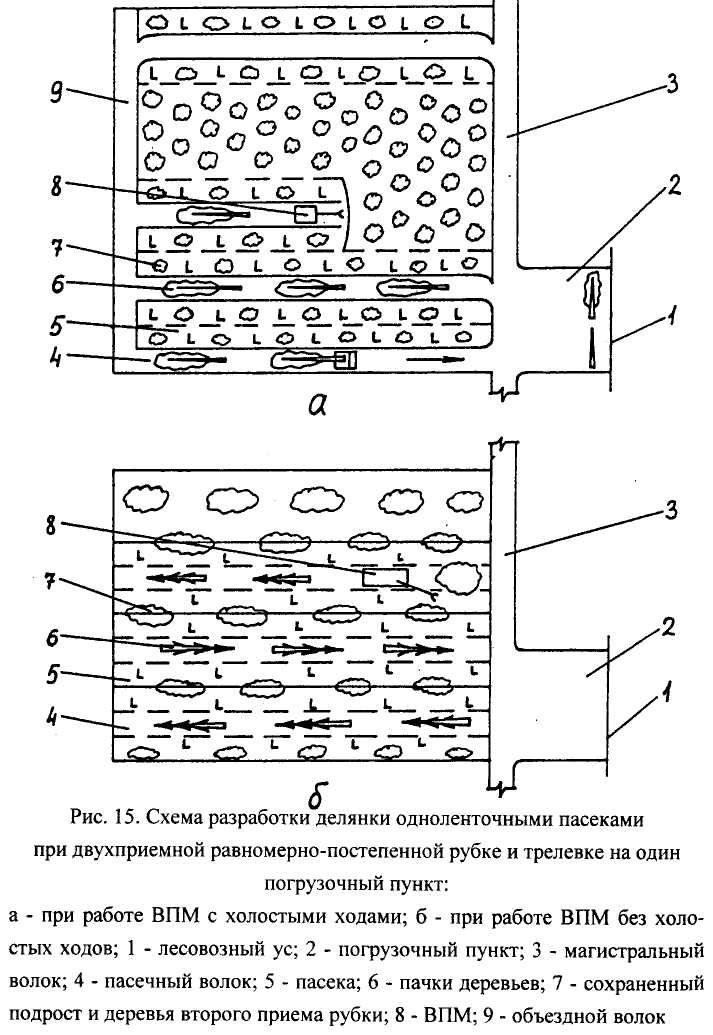

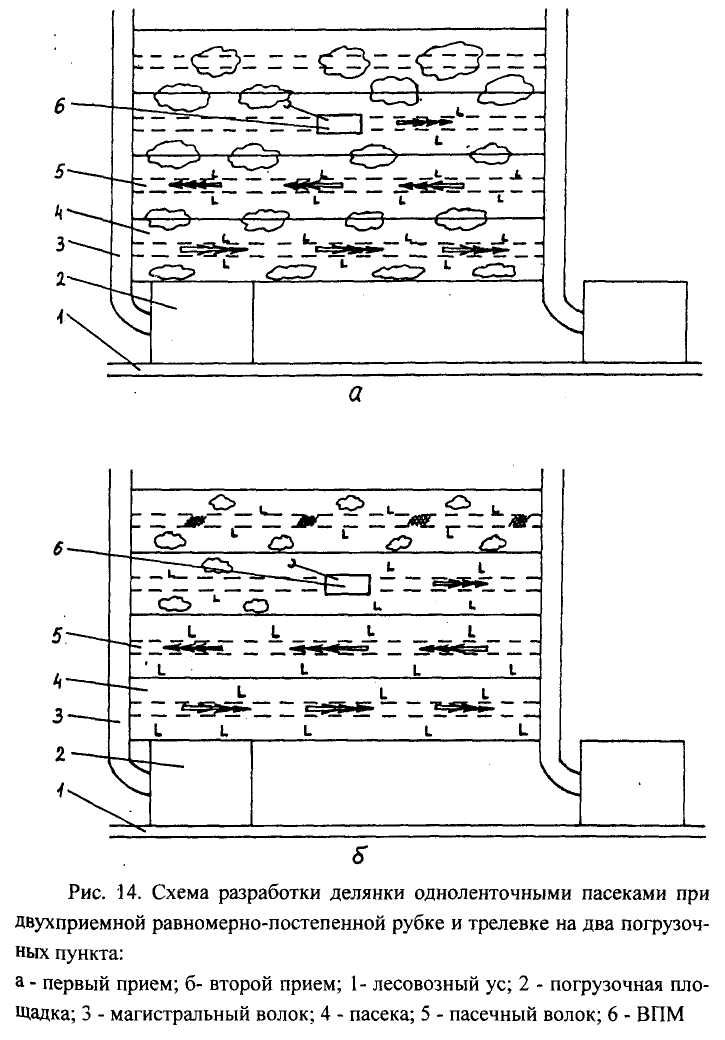

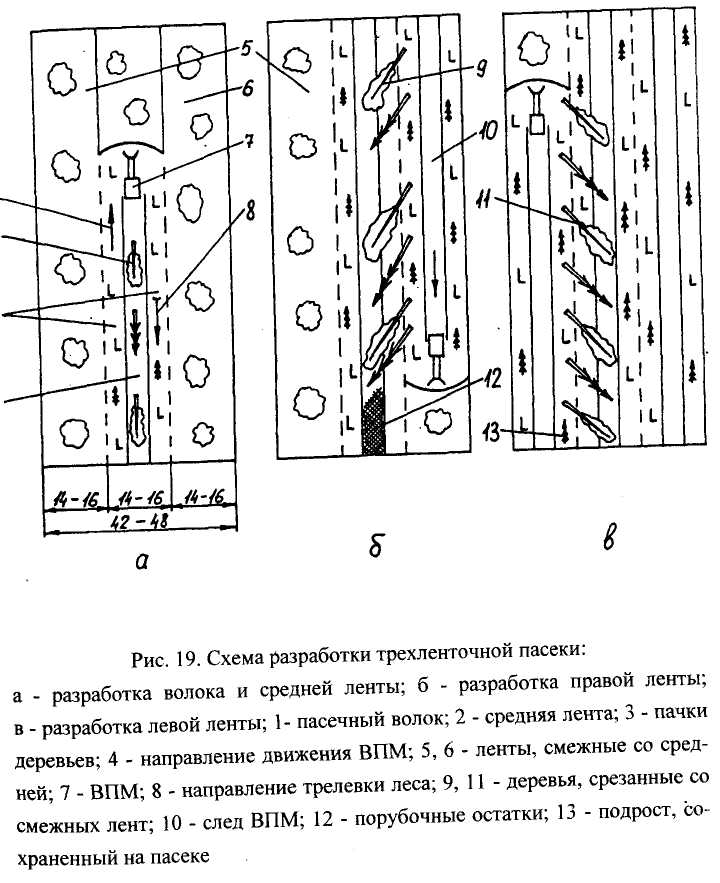

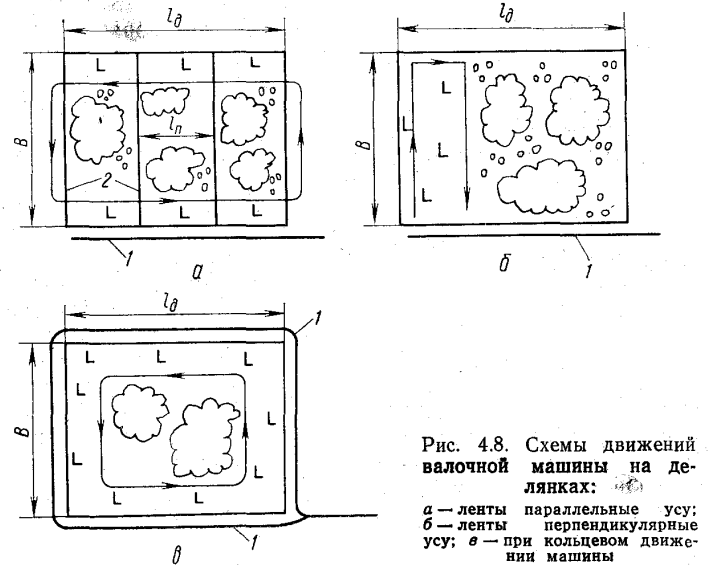

49 Харвестеры и процессоры. Устройство рабочих органов, приёмы работы на этих машинах. Харвестеры Мировой опыт показывает, что заготовка сортиментов может производиться на базе современных систем машин по различным технологическим схемам. Особенностью технологических и технических решений в области сортиментной заготовки лесоматериалов за последние десятилетия стало совмещение переместительных операций с непосредственно обрабатывающими на основе упрощения производственной схемы и устранения многочисленных перегрузочных операций, что позволило в конечном итоге повысить эффективность производства лесопродукции в целом. В настоящее время на лесозаготовках в качестве основного машинного комплекса для заготовки сортиментов в условиях лесосеки широко применяются валочно-сучкорезно-раскряжевочные машины (харвестеры). Применение эффективных харвестеров при соблюдении лесоводственных требований к рубкам главного и промежуточного пользования обеспечивает экономическую и экологическую целесообразность ведения несплошных рубок различного назначения при заготовке сортиментов с одновременным упрощением технологического процесса лесозаготовок и снижением трудозатрат на подготовительные работы. Согласно приведенной выше классификации машинных комплексов харвестеры относятся к группе самоходных машин. В зависимости от конструкции технологического оборудования харвестеры подразделяют на одномодульные и двухмодульные. Конструктивной особенностью одномодульных харвестеров является комбинированный валочно-сучкорезно-раскряжевочный модуль, установленный на манипуляторе с вылетом до 10,5 м и оснащенный электронной системой контроля длины выпиливаемых сортиментов. Одномодульная компоновка харвестерного агрегата позволяет расширить возможности манипуляций со срезанным деревом, формируя пачки сортиментов, способствуя сохранению подроста, снижая вероятность повреждений коры растущих в зоне работы машины деревьев, исключить перехваты обрабатываемого дерева, а значит, повысить производительность. Двухмодульные харвестеры оснащаются валочным агрегатом, установленным на манипуляторе и сучкорезно-расряжевочным устройством (процессорным агрегатом), смонтированным на раме самоходного шасси. Валочный агрегат выполняет спиливание и валку дерева с его последующим переносом в захватный и протаскивающий модули процессорного агрегата. Полученные сортименты укладываются в пачки у волока. Причем возможность поворота процессорного агрегата в горизонтальной плоскости позволяет формировать несколько пачек в пределах угла поворота (до 270°), осуществляя предварительную сортировку лесоматериалов. Примером двухмодульных харвестеров являются выпускавшиеся в 80-х годах машины «Оса-706» и «Вольво БМ Валмет-902» (рис.3).  Рис.3. Двухмодульный харвестер «Валмет-902» В зависимости от типа режущего устройства харве герного агрегата выделяются следующие группы машишс механизмом безопилочного резания с консольной пилой. В качестве механизмов безопилочного резания харвестерные агрегаты оснащаются, как правило, гидроножницами которые приводятся в действие с помощью силовых гидроцилиндров и осуществляют перерезание стволовой древесины при валке-раскряжевке деревьев. С учетом необходимости больших энергозатрат в процессе торцевого перерезания волокон древесины область применения харвестерных агрегатов подобного типа ограничивается различными видами рубок в тонкомерных лесонасаждениях (максимальным диаметром не более 0,25 м). Наиболее широкую известность получили одномодульные харвестеры «Макери-ЗЗТ», созданные для прореживания леса. Харвестерный агрегат смонтирован на раме мини-трактора посредством подъемных рычагов и снабжен накопительным устройством. Мощные гидравлические ножницы способны перерезать ствол толщиной до 25 см. Очистка от сучьев производится за счет протаскивания ствола вальцами через сучкорезные ножи. Машина оснащена энергоустановкой мощностью 25,7 кВт, приводящей в действие гидростатическую трансмиссию и все технологическое оборудование. Развитие мирового лесного машиностроения показало преимущество тех фирм, которые пошли по пути создания и совершенствования специализированных лесных машин, учитывающих условия эксплуатации и экологические ограничения. Этим критериям в полной мере соответствуют одномодульные харвестеры с консольным пильным аппаратом, позволяющим качественно обрабатывать деревья в широком диапазоне толщин. В настоящее время основными фирмами, производящими такие лесозаготовительные комплексы для сортиментной технологии, являются скандинавские концерны «Раума» («Тимберджек»), «Партек Форест» («Валмет») и их филиалы в Северной и Южной Америке, Австралии и Юго-Восточной Азии. Эти фирмы являются также основными поставщиками многооперационных машин для сортиментной заготовки леса лесопромышленным предприятиям России. Основные технические характеристики харвестеров «Валмет»: Модель 901 911 921 Назначение Рубки ухода Сплошные рубки Сплошные рубки Масса, кг: 4-колесный... 12500 13700 6-колесный... 13500 14500 Дорожный просвет, мм....... 640 Крутящий момент, Нм: 885 при 1200 об/мин.... - при 1300 об/мин...,' 430 при 1400 об/мин.... Тяговое усилие, кН.... 108 В качестве технологического оборудования конструкция харвестеров включает в себя валочно-сучкорезно-раскряжевочный агрегат, установленный шарнирно на манипуляторе. Основными механизмами этого агрегата являются пильный блок, выполненный в виде консольной цепной пилы, 5 сучкорезных ножей, охватывающих обрабатываемую поверхность ствола, протаскивающие вальцы, Еотатор, обеспечивающий вращение агрегата относительно манипулятора. Харвестерный агрегат снабжен гидроприводом и электронной системой контроля и управления.  Рис.7. Харвестерный агрегат: 1 - шарнирная управляемая подвеска; 2 - подающие вальцы с приводными гидродвигателями; 3 - пять подвижных сучкорезных ножей; 4 - механизм пиления; 5 - система измерений и контроля на базе мини-ЭВМ МО 22А; 6-механизм поворота (ротатор) Механизм поворота харвестерного агрегата позволяет расширить возможность захвата деревьев, особенно при выборочных рубках, а в сочетании с гидроцилиндром наклона агрегата облегчает работу с наклонными деревьями, а также работу на ветровальных и буреломных делянках. I Подающие вальцы установлены на управляемых с помощью гидроцилиндров шарнирных рычагах. Для привода вальцов используются аксиально-поршневые гидромоторы, которые обеспечивают скорость подачи до 4 м/с с усилием 18 кН. Вальцы выполняют обрезиненными. Управление прижимом имеет два режима: нормальное и дополнительное сжатие. Для повышения силы сцепления вальцов с поверхностью ствола применяют съемные цепи. Поваленное дерево очищается от сучьев пятью подвижными ножами. Четыре боковых ножа управляются гидроцилиндром. Причем торсионная подвеска передних ножей позволяет регулировать их прижим к обрабатываемой поверхности. При работе ножи копируют поверхность ствола и через установленные на них датчики формируют сигнал для измерения диаметра сортиментов. Механизм пиления в харвестерном агрегате выполняет две операции: валку и раскряжевку. Он выполнен в виде консольной цепной пилы с приводом от гидромотора и системой надвигания, обеспечивающей максимальную скорость надвигания в зависимости от сил сопротивления, действующих в пропиле. Пильный аппарат состоит из стальной каплеобразной шины длиной 560 мм и универсальной цепи «Сандвик» с шагом 10,3 мм. Для уменьшения сопротивления движению пилы в пропиле некоторые харвестерные агрегаты (мод.965) оснащаются системой «Экосмазчик». Ее назначение состоит в подаче в пропил специальной смазки, которая впоследствии подвергается биологическому разложению с получением безвредных для природной среды веществ. Измерение длины сортиментов в харвестерном агрегате производится с помощью перекатывающегося вдоль ствола зубчатого измерительного колеса. Датчик импульсов, кинематически связанный с ним, посылает сигналы на блок мини-ЭВМ, которая выдает результат измерения на дисплей и при необходимости на принтер. С помощью бортового компьютера можно также производить раскряжевку по заданной программе. Процессоры Самоходные сучкорезно-раскряжевочные машинные комплексы, или иначе самоходные «процессоры», в зависимости от конструкции технологического оборудования подразделяются на одномодульные, двухмодульные и трехмодульные. Технологическое оборудование процессоров имеет различную компоновку исполнительных механизмов: В оддномодудьных процессорах оно включает манипулятор с комбинированным сучкорезно-раскряжевочным модулем; В двухмодульных процессорах комбинированный сучкорезно-раскряжевочный модуль установлен на раме шасси, там же смонтирован и загрузочный модуль в виде манипулятора с грейферным захватом; В трехмодульных процессорах оно состоит из сдвоенного сучкорезного модуля, разнесенного по краям качающейся балки, протаскивающего модуля в виде подвижной каретки с зажимными рычагами и раскряжевочного модуля, состоящего из консольного пильного аппарата с системой отмера длин. Отдельную группу составляют так называемые прицепные процессоры или процессорные приставки, которые, как правило, не имеют специального шасси, а выполняются в виде прицепа, оснащенного сучкорезно-раскряжевочным устройством, агрегаты которого приводятся в действие от вала отбора мощности общепромышленного трактора. Процессоры, выполняя операции технологического процесса заготовки сортиментов, работают как непосредственно на делянке, перемещаясь по технологическому коридору, так и на площадке верхнего лесного склада. При выполнении несплошных рубок целесообразно применение самоходных одно- или двухмодульных и прицепных процессоров обеспечивающих обработку деревьев непосредственно в технологическом коридоре. Наличие манипулятора или лебедки позволяет этим машинам окучить предварительно поваленные деревья вблизи технологического коридора. Применение трехмодулъных процессоров в технологическом коридоре ограничено их низкой маневренностью и неэффективно при несплошных рубках. Возможности этих машин существенно возрастают при работе на площадках верхних лесных складов, где в штабелях складируются заготовленные деревья. Для заготовки сортиментов на лесосеке при несплошных рубках (рубках ухода, выборочных, постепенных) Карельским научно-исследовательским институтом лесной промышленности (КарНИИЛП) разработан одномодульный процессор ЛО-123 на базе энергетической установки в виде трактора МТЗ-80 и шестиколесного шасси (рис.10.).  Машина предназначена для обрезки сучьев с предварительно поваленных деревьев, раскряжевки хлыстов с частичной сортировкой сортиментов по длинам непосредственно в технологическом коридоре (волоке) при несплошных и сплошных рубках в насаждениях с объемом хлыста до 0,30м3. Машина предназначена для обрезки сучьев с предварительно поваленных деревьев, раскряжевки хлыстов с частичной сортировкой сортиментов по длинам непосредственно в технологическом коридоре (волоке) при несплошных и сплошных рубках в насаждениях с объемом хлыста до 0,30м3.Рис. 10. Одномодульный процессор ЛО-123: 1 - трактор МТЗ-80; 2 - шасси; 3 - калорифер; 4 - ограждение стекол; 5 - манипулятор; 6 - подвеска; 7 - процессорный агрегат; 8 - тележка ДЗ-122; 9 - пневмогидроаккумулятор; 10 - трансмиссия; 11 - аккумуляторные батареи; 12 - гидросистема; 13 - гидроцилиндр; 14 - защитный поддон; 15 - насосная станция;16 - подножка; 17. - кронштейн; 18 - защита двигателя Конструкция процессора включает в себя: - энергетическую установку в виде трактора МТЗ-80; - активный прицеп на базе задней балансирной тележки авто-грейдера ДЗ-143 с приводом от вала отбора мощности и карданных передач; - манипулятор ЛВ-184 с сучкорезно-раскряжевочным агрегатом. Технологическое обррудование процессора ЛО-123 представляет собой гидроманипулятор, оснащенный сучкорезно-раскряжевочным агрегатом, который состоит из рамы с захватами, выдвижной балки с сучкорезными ножами и фиксатором ствола, консольной цепной пилы для раскряжевки хлыста и устройства поворота агрегата в горизонтальной плоскости - ротатора. Машина работает следующим образом. Манипулятором процессорный агрегат наводится на поваленное дерево, после чего срабатывают захваты, перемещая ствол в пространство между сучкорезными ножами. Обрезка сучьев производится путем перемещения сучкорезных ножей вдоль неподвижного ствола с помощью гидроцилиндра выдвижной балки. При обратном ходе выдвижной балки с ножами происходит подача очищенной от сучьев части ствола в зону раскряжевки. После очистки от сучьев требуемой длины ствола производится отпиливание сортимента и укладка его у волока с возможной сортировкой в разные пакеты. Система отмера длин работает на основе электронного логического устройства, обрабатывающего сигналы, поступающие от датчиков на балке сучкорезных ножей и на фиксаторе ствола при его перемещении в зону раскряжевки. Обработка поступающей информации и выработка управляющих сигналов выполняется блоком управления в соответствии с программой, заданной оператором нажатием кнопок на пульте управления. Программа может содержать от 1 до 10 длин сортиментов с градацией через 1м. Двухмодульные процессоры не имеют пока отечественных аналогов. К этой группе машин относятся процессор на базе колесного трактора «Локомо 930» для сплошных и несплошных рубок и процессор «Брюнет мини» для рубок ухода. Эти машины представляют продукцию концерна «Раума». К машинам этой группы относится и канадский процессор «Инчворм», который широко применяется на сплошных рубках в лесах Северной Америки. Конструкция технологического оборудования двухмодульных процесЬоров включает в себя манипулятор с грейферным захватом и смонтированный на раме самоходного шасси сучкорезно-раскряжевочный агрегат, который может занимать транспортное и рабочее положения. Процессор «Брюнет мини» состоит из двухсекционного шарнирно сочлененного восьмиколесного шасси с гидростатико-механической трансмиссией, полноповоротного манипулятора «Кранаб» и поворотного сучкорезно-раскряжевочного устройства, ориентируемого в горизонтальной и вертикальной плоскостях с помощью двух гидроцилиндров. Рабочее положение процессорного агрегата перпендикулярно направлению движения машины. Правая по ходу движения машины сторона процессорного агрегата содержит сучкорезный модуль, а левая -раскряжевочный модуль. Между ними раоположень! два обрезиненных протаскивающих вальца, имеющих гидравлический механизм прижима. В первоначальный момент грейферный захват манипулятора переносит комлевую часть ствола предварительно сваленного дерева в пространство между протаскивающими вальцами и разведенными ножами сучкорезного-раскряжевочного модуля. Далее ножи охватывают ствол, после чего вальцы протаскивают его на требуемую по программе раскроя длину в зону раскряжевки, в которой с помощью консольной цепной пилы происходит отпиливание сортимента. Раскладка сортиментов по группам в зависимости от длин ведется манипулятором. Трехмодульные сучкорезно-раскряжевочные машины предназначены в основном для работы на верхних лесных складах, но могут применяться и в технологическом процессе сплошнолесосечных работ в системе с валочно-пакетирующей машиной, формирующей пакеты деревьев с одной стороны перпендикулярно волоку. При этом процессор перемещается по волоку и ведет очистку от сучьев и раскряжевку непосредственно на волоке. Из-за необходимости применения большого количества машин (ВПМ, процессор, форвардер), перемещающихся по одному технологическому коридору, возрастает количество проходов тяжелых машин по лесным почвам с их разрушением, а также слишком большими становятся удельные энергозатраты. Поэтому более рациональным следует считать применение трехмодульных процессоров на верхнем лесном складе. В настоящее время серийно выпускаются Трехмодульные процессоры ЛО-120 и ЛО-126 (рис.11.). Причем процессор ЛО-126 после модернизации на Кудымкарском механическом заводе получил марку процессор лесной ПЛ-1. Конструктивно машины выполнены по единой кинематической схеме. Процессоры ЛО-120, ЛО-126 (ПЛ-1) созданы на базе сучкорезных машин ЛП-3 ОБ Сыктывкарского механического завода и ЛП-ЗЗА завода «Екатеринбургские лесные машины». На сучкорезных машинах установлено дополнительное технологическое оборудование: устройство для отмерз длин, пильный механизм от валочно-трелевочной машины ЛП-49. Устройство для отмера длин позволяет выпиливать несколько сортиментов длиной от 4 до 6 м с соответствующей переналадкой. Одновременно без переналадки можно выпиливать сортименты только двух длин. Модернизированная машина ПЛ-1, оснащенная измерительным барабаном и электронной системой, может без переналадок выпиливать неограниченное число сортиментов по длине. 50) Валочные, валочно-пакетирующие машины. Основные типы, особенности устройства технологического оборудования, приёмы работы. Технологические характеристики машин. Манипуляторная валочно-пакетирующая машинаЛП-19 предназначена для валки и пакетирования деревьев. Она имеют стрелу с большим вылетом, на конце которой крепится механизм захвата и срезания дерева. Это позволяет ей избегать подъезда к каждому дереву. Валочно-пакетирующая машина формирует на конике или на земле пакет деревьев, который в дальнейшем перемещается трелевочным или транспортным механизмом на лесной склад. Состав операций машин: захват дерева, спиливание, сталкивание его на землю или в приемное устройство машины, укладку дерева в пакет, а также перемещение машины по лесосеке или трелевочному волоку. =Захват дерева производится машинами манипуляторного типа и предназначен для удержания его в процессе спиливания, а также для сталкивания, перемещения и укладки дерева в пакет. =Спиливание ведется, как правило, без подпила. В случае необходимости при валке крупномерных деревьев некоторые типы машин имеют возможность валить деревья с подпилом. Плоскость спиливания должна быть, по возможности, горизонтальна и располагаться на уровне близком к шейке корней. =Сталкивание, как и при механизированной валке, обеспечивает заданное направление валки. Устройства для сталкивания деревьев включаются в работу одновременно с механизмом спиливания с тем, чтобы исключить зажим пильного аппарата в пропиле, и действуют до конца спиливания. Для машинной технологии применяются одно-ленточный, двухленточный и трехленточный способы разработки пасек. При одноленточном способе ширина пасек составляет 14-16 м. По середине пасеки намечается трелевочный волок, пасека разрабатывается за один проход ВПМ и трелевка деревьев ведется со всей пасеки как комлями, так и вершинами вперед. В отличие от одноленточной схемы разработки пасек для двухленточной схемы ширина пасек принимается 30-32 м. В этом случае пасека состоит из двух лент, разрабатываемых ВПМ поочередно. Вначале ВПМ, двигаясь от лесовозного уса, укладывает спиленные деревья позади себя вершинами к усу. В зависимости от лесоводственно-технологических особенностей лесосеки разработка второй ленты ведется либо после того, как будут стрелеваны деревья с первой ленты, либо сразу после их валки. Поскольку при двухленточных пасеках трелевочный трактор двигается только по волоку, расположенному в пределах одной ленты, то сохранность подроста и второго яруса древостоя в этом случае будет значительно выше, чем при одноленточной схеме разработки пасек. При трехленточном способе разработки пасек ширина их 42-48 м и разбиваются они на три ленты. Вначале разрабатывается средняя лента, по середине которой прокладывается пасечный трелевочный волок. Спиленные деревья укладываются на волок позади ВПМ, и трелевка их ведется вершиной вперед. После того как будут стрелеваны деревья со средней ленты, ВПМ приступает к разработке одной из боковых лент, при этом спиленные деревья укладываются вершиной на трелевочный волок средней ленты под углом. 40-45° к направлению трелевки. Вторая боковая лента разрабатывается после окончания трелевки деревьев, спиленных с первой боковой ленты. При трехленточном способе разработки пасек ВПМ, двигаясь по боковым лентам, укладывает деревья под углом к направлению движения в одном случае Технологические схемы работы ВПМ ЛП-19, в том числе с сохранением подроста. Узкопасечная одноленточная схема двухприемной рубки (с сохранением подроста) может применяться в высокопродуктивных насаждениях в зимних условиях или летом на дренированных почвах при выборке деревьев в первый прием в пределах 35...40 %.   Поскольку эта схема разработки лесосеки предпочтительна при трелевке деревьями, то для сохранения лесной среды следует спиленные ВПМ деревья укладывать на пасечный волок комлями в сторону трелевки (вершинами против движения машин). Во избежание холостых перемещений лесосечных машин при этой схеме разработки лесосеки пасеки и пасечные волоки размещаются параллельно лесовозному усу и трелевка ведется на два погрузочных пункта. В первый прием ВПМ спиливает деревья на пасечном волоке и частично на боковых частях вблизи волока, а во второй прием деревья спиливаются на боковых частях пасеки и манипулятором ВПМ переносятся для укладки на пасечный волок (рис. 14, а,б, 15). В том случае, если трелевка ведется на один погрузочный пункт, то ВПМ работает с холостыми ходами (рис. 15, а). Если ВПМ работает без холостых ходов при одном погрузочном пункте, то трелевка деревьев ведется за комель и за вершину поочередно со смежных пасек (рис. 15, б). Последовательность и технология разработки пасеки зависит от её ширины и продуктивности лесонасаджений. Узкопасечная технология (разработка 3 лентами) Волок разрабатывается по середине пасеки  Валку деревьев на одной из боковых лент в один заход с ближнего к погрузочному пункту конца. Средне пасечные технологии (зависит от продуктивности лесонасаждений, то есть от запаса древесины на 1 га, на лесосеке с запасом 1 га более 200…300 м3 разрабатывают 5 лент (40…50м) в 2 захода (высокопродуктивный), средне продуктивный 150-200 м3/га – 35-40 м – разрабатывают 5 лент, но в 1 заход, низкая продуктивность: ширина 35-40м, запас менее 150 м3/га, разработка в 3 ленты Широко пасечная технология – позволяет уменьшить площади, занятые ….. и объём древесины, заготовки сплошными рубками. Снижается вероятность ветровала, что особенно важно для елово-пихтовых насаждений. Наиболее часто используют веерный способ разработки пасек с применением метода ….. Ширину пасек 50 метров и более можно рассматривать как наиболее приемлемую при дифференцированных рубках. Без сохранения подроста - при кольцевом движении машины.  |