Все ответы по госам. Сучкорезные машины лп30Б и лп 33. Конструкция механизмов протяжки и обрезки сучьев. Характеристики машин, приемы работы на них

Скачать 15.99 Mb. Скачать 15.99 Mb.

|

|

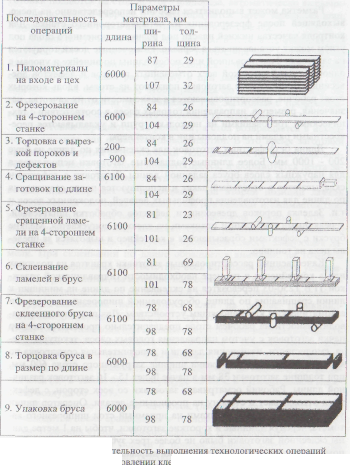

Изготовление клееного бруса Конструкция оконного клееного бруса Клееный брус - конструкция из нескольких слоев древесины, склеенных между собой по пласти, предназначенная для изготовления окон и строительных конструкций. Известно, что, чем больше слоев и чем они тоньше, тем меньше влияние пороков древесины и других нарушений ее структуры на прочность и формоустойчивость клееного элемента. Однако при выборе толщины слоев приходится считаться с размерами поперечного сечения деталей и необходимостью иметь в ней не менее трех слоев. Последнее требование объясняется стремлением к созданию сбалансированной конструкции, обеспечивающей максимальную формоустойчивость изделия. С учетом того, что размеры поперечного сечения деталей окон обычно находятся в пределах от 55 до 90 мм, толщину слоев для трехслойных брусков принимают в пределах от 19 до 32 мм. Естественно, что если по условиям производства целесообразно использовать слои меньшей толщины, это может быть сделано, но с одним ограничением - толщина наружных слоев не должна быть меньше 15 мм. Это ограничение связано с размером наружного фальца, который служит для защиты сопряжений створок от дождя. Толщина фальца обычно составляет 8-12 мм, и необходимо, чтобы клеевой шов был скрыт от прямых атмосферных воздействий. Для создания сбалансированной конструкции бруска, обеспечивающей максимальную его формоустойчивость, толщина наружных слоев должна быть одинакова, в то время как внутренние слои могут иметь любую толщину в пределах до 35 мм. В очень редких, случаях, когда конструкция окна не позволяет скрыть клеевой шов при использования трех слоев, допускается применение двухслойных чрусков, однако при условии обеспечения равной толщины слоев и шинельною подбора их по структуре древесины. В окнах с тройным остеклением ширина коробки достигает IЮ мм, и в этом случае бруски можно склеивать из реек максимальной толщины 35 мм. При определении толщины слоев в черновой заготовке необходимо учитывать, что толщина наружных слоев в детали будет на 0,5 - 1,0 мм меньше с учетом припуска на окончательную обработку. Параметры сечений клееных заготовок для окон различных конструкций представлены на рис. 18.2, 18.3, 18.4. Клееный оконный брус для изготовления так называемых «евро-окон» может быть двух видов: 1) все три слоя бруса склеены по длине на зубчатый шип; 2) наружные слои - дельная древесина, внутренний слой - склеенный по длине на зубчатый шип. Номинальные размеры клееного бруса, мм: -длина: 2000; 3000; 4000; 5000; 6000; -ширина: 83; 86; 92; 96; - толщина: 68; 78; 83; 86; 92; 96. Клееный брус должен иметь правильную геометрическую форму. Отклонение от плоскостности на I метре длины диагонали допускается не более 2,0 мм. Отклонений от прямых углов не должны быть более 1,0 мм. Отклонение от перпендикулярности пластей и кромок не должно превышать 0,1 мм на 50 мм толщины. Влажность древесины должна быть 8%. Отклонение по влажности ± 1,0%, 2,0%. Колебание влажности между отдельными брусками не должно превышать 1,0%. Древесина должна быть высушена по мягким режимам и не иметь внутренних напряжений и трещин. В зависимости от вида и количества допускаемых пороков и дефектов брус может быть четырех сортов И более. Шероховатость шлифованной поверхности не должна превышать 60 мкм но ГОСТ 7016. Соединение по длине выполняют на горизонтальный зубчатый шип по ГОСТ 19414. Число соединений по длине не должно быть более трех на 1 погонном метре бруска при минимальной длине склеиваемых заготовок 200 мм. В соединении па шип наличие щелей не допускается. Показатели предела прочности на изгиб зубчатых соединений при нафужении пласта бруска должны быть не менее 27 МПа, при нагружении кромки - 24 МПа. Годовые слои в брусках должны быть перпендикулярны или под углом до 30° к пласти бруса. Для верхних слоев следует использован, древесину радиальной и полу радиальной распиловки или тангентальной с раскроем «на ребро», для внутреннего слоя используют тангентальлые или полутангентальные бруски. Для склеивания бруса используются клеи, обеспечивающие прочное и водостойкое соединение. Толщина клеевых прослоек должна быть не более 0,2 мм. Нспроклеепные участки не допускаются. Исходные материалы Для изготовления клееного бруса используются обрезные пиломатериалы из древесины хвойных пород (сосны, ели, пихты, лиственницы и кедра) по ГОСТ 8486. Применение древесины разных пород в одном клееном брусе обычно не допускается. Влажность древесины должна быть 8 - 12%. Исходные размеры пиломатериалов:

Предельные отклонения от номинальных размеров пиломатериалов устанавливаются следующие:

Обрезные пиломатериалы в сечении должны иметь правильную геометрическую форму. Допускаются дефекты формы доски в виде кривизны по длине и ширине: продольный изгиб - стрела прогиба не более 1 мм на 1 м длины; поперечный прогиб по пласти - не более 1 мм да ] метр; винтового скручивания (крыловатости) - не более 1 мм на 1 метр длины доски. Торцовые трещины допускаются только и зоне припуска по длине. Вид, размер и количество сучков определяются требованиями к качеству бруса различного сорта. Расстояние между пороками должно быть наибольшим. В пиломатериалах не допускаются гниль, прорость, обзол острый, пасынок, рак, сквозные трещины. Технологический процесс изготовлении клееного бруса Т  ехнологический процесс изготовления клееного бруса во многом аналогичен процессу изготовления клееных щитов из массивной древесины и также разрабатывается с учетом годового объема произнод-1 та, технических и технологических возможностей оборудования и

8) чистовой поперечный раскрой бруса; 9)сортировка и контроль качества; 10) упаковка товарного бруса. На рис. 18.17 показана последовательность выполнения технологических операций при изготовлении клееного бруса. В качестве инструмента используются круглые пилы для поперечного раскроя диаметром 350 - 455 мм с напайками из твердых сплавов, режущие головки диаметром 125 - 180 мм для четырехсторонних станков, режущие головки спиральной конструкции с насадками для линий сращивания. Обрезные пиломатериалы влажностью не более 12% соответствующего сечения, например 40x95 мм, и длиной 6 м подаются в цех вагонеткой к четырехстороннему станку для предварительного фрезерования по сечению. Предварительное фрезерование необходимо для придания доске правильной геометрической формы, размеров, чистоты поверхности и вскрытия дефектов и пороков древесины. Радиальные и тангентальные пиломатериалы обрабатываются партиями. Пакет пиломатериалов мостовым краном снимается с вагонетки и устанавливается перед передним роликовым столом. Доски поштучно без межторцовых разрывов подаются в четырехсторонний станок. Толщина снимаемого слоя древесины 1 - 2 мм с каждой стороны доски. Сечение заготовок после обработки 38x91 мм. Скорость подачи 10 -- 15 м/мин. На профрезерованной поверхности не допускаются необработанные участки длиной более 10 мм на пласти и более 25 мм на кромке суммарной длиной более 1/10 длины доски. После этой операции на роликовых столах перед торцовочными станками или линией оптимизации производится разметка - на пласти заготовки мелком намечаются линии поперечных резов, позволяющих ликвидировать все недопустимые пороки и дефекты древесины. Разметка может выполняться рабочим непосредственно на доске, выходящей после фрезерования из четырехстороннего станка. Для контроля качества нижней пласти под роликами приемного стола под углом может устанавливаться черкало. Размеченные доски торцуются на заготовки фиксированной или любой длины но линейке и упорам с одновременной вырезкой всех отмеченных пороков и дефектов древесины Оторцованиыс заготовки попадают на столы, вдоль которых стоят рабочие, рассортировываются в зависимости от их качества, назначения, размеров, направления годовых слоев в соответствии с техническими требованиями на несколько групп и укладываются перекрестными рядами на поддоны или в контейнеры. Длина бездефектных заготовок для склеивания по длине на брус 200 - 1000 мм. Более длинные радиальные заготовки используются для наружных слоев бруса заданной длины. Заготовки с дефектами складываются в отдельный пакет и используются после сращивания по длине для изготовления профильных деталей, подоконных досок и т.п. Заделка пороков древесины и дефектов обработки шпатлевкой, деревянными пробками и планками на клею не допускается. Мелкие бруски с дефектами сбрасываются в контейнер и вывозятся за пределы цеха на топливо. Качественные рассортированные заготовки хранятся на поддонах или в контейнерах и по мере необходимости гидравлической тележкой ТГВ 1250-03 перевозятся на склеивание по длине на минишип к линии сращивания по длине, оборудованной шипорезными узлами и автоматическим клеенаносящим устройством. Для повышения производительности на рабочем столе предварительно проводятся подбор пачки заготовок с учетом направления годовых слоев, текстуры, цвета, смолистости, назначения ламели и дополнительная сортировка по качеству. Ширина пачки равна ширине загрузочного стола 600 мм, при толщине заготовки 38 мм в пачке будет 15-16 заготовок различной длины. Рабочий осматривает заготовки со всех сторон, с дефектами откладывает в сторону на профильные детали. Оператор линии укладывает заготовки кромками на приемный стол шипорезного автомата, чередуя длинные и короткие заготовки, чтобы на 1 метре длины склеенной заготовки было не более трех зубчатых соединений. С помощью стопора стол автоматически выравнивает заготовки. Станок обрабатывает как короткие, так и длинные бруски в одной партии. Зарезка шипа может осуществляться как в горизонтальной, так и в вертикальной плоскости. В заготовках для клееного бруса профиль шипа фрезеруется на пласти заготовок. После обработки одной стороны заготовки подаются на стол другого шипореза, автоматически выравниваются но второй стороне и также торцуются, затем зарезается шип, после чего на заготовки автоматически наносится клей. Точность зубчатых шипов должна соответствовать квалитету 13 по ГОСТ 6449.1. Качество зубчатого мини-шипа при склеивании по длине должно постоянно контролироваться: в начале каждой рабочей смены, минимум один раз в смену и при замене инструмента. При склеивании на тип важно, чтобы разница по влажности между отдельными заготовками не превышала 1%. Заготовки с профрезерованными шипами должны быть склеены в течение часа. Заготовки передаются на рольганг, а стол возвращается в исходное положение для обработки новой партии. В это время заготовки предыдущей партии автоматически укладываются на подающий конвейер сборочного двухпозиционного пресса, и формируется лента заготовок. Когда набираемая лента достигает требуемой длины, торцовочная пила обрезает ее по размеру. На второй позиции ламель (длинномерная заготовка) фиксируется прижимами и сжимается гидропрессом на 5-10 сек, после чего сталкивается на приемный стол для вылеживания. Подающий конвейер пресса работает непрерывно, то есть пока одна ламель прессуется, происходит набор следующей ламели. При склеивании по длине обращается внимание на точность типового соединения, соответствие всех заготовок в ламели установленным требованиям, на качество нанесения клея, правильность и порядок укладки заготовок на подающий конвейер, кривизну ламелей. Для склеивания используются клеи на основе поливинил-ацетатной дисперсии: Клебит 303 с турбоотвердителем, Клебит 304, ЛК2О КоЬе1, Иокаколь или аналогичные, обеспечивающие прочность соединения О1Ж. Расход клея 300 - 350 г/м2 . Запрессованные заготовки снимаются с пресса и укладываются строго горизонтально в плотный пакет на технологическую выдержку до полного отверждения клея (6 - 8 часов) при температуре 18-20°С и относительной влажности воздуха 60 - 65%. Обработка по сечению заготовок (ламелей) для клееного бруса производится после сращивания и технологической выдержки на четырехсторонних станках, обеспечивающих требуемое качество и точность обработки. Для подачи и приема длинных заготовок станки оборудуются приставными роликовыми столами. Склеенные по длине заготовки поступают на фрезерование после технологической выдержки, а цельные - после поперечного раскроя на торцовочном станке. Фрезерование заготовок по сечению должно проводиться не ранее 24 часов до склеивания заготовок по пласти. По возможности это время должно быть меньше (6-8 часов). Заготовки из смолистых пород (лиственницы, сосны) надо склеить как можно быстрее - в течение 1-3 часов, так как на их поверхностях начинает проступать смола, ухудшающая смачивание их клеем. Скорость подачи 10 - 15 м/мин, толщина снимаемого слоя 2 - 4 мм с каждой поверхности. В результате обработки ламели по сечению убираются наплывы клея, ступеньки между брусками, формируется заготовка точной геометрической формы и размеров, с гладкими поверхностями под 0,2 мм, шероховатость не более 120 мкм. Размеры заготовок по сечению после обработки должны быть 32x87 мм (табл. 18.13). После фрезерования контролируются качество склеивания по длине (наличие зазоров не допускается), наличие вскрытых при обработке пороков и дефектов древесины, проводится дополнительная сортировка заготовок для внутреннего и наружных слоев бруса, контроль влажности. Не допускаются сколы, волнистость, вырывы волостях. На ламелях для внутреннего слоя, допускаются смоляные кармашки шириной и глубиной до 2 мм и длиной до 30 мм, частичная за-смоленность, короткие и мелкие трещинки. Дяя получения качественного клееного оконного бруса согласно международному стандарту ОГК ЕК 942 следует использовать для наружных слоев древесину радиального раскроя, для внутреннего - тан-гентального или полурадиального. Такая структура обеспечивает наибольшую устойчивость бруса к погодным условиям. Расчетная схема размеров пиломатериалов, заготовок и клееного бруса приведена в табл. 18.13. Подбор слоев бруса происходит по расположению годовых слоев, качеству, текстуре и другим параметрам древесины. Склеивание заготовок по пластя для получения трехслойного бруса толщиной 96 мм и шириной 87 мм производится пакетным методом (по 10-11 штук) при температуре 18 - 20°С в гидравлическом прессе. Заготовки должны быть очищены от пыли и мусора. Клеи (Клебит 303, 304, АК20 КОВЕЬ и др.) наносятся па верхнюю пласть двух заготовок клеевыми вальцами. Механическая подача с дозатором обеспечивает равномерность клеевого шва и его оптимальную толщину 0,2 мм. Скорость подачи на клеевых вальцах 12-18 м/мин. Клей должен наноситься на чистую строганую поверхность.

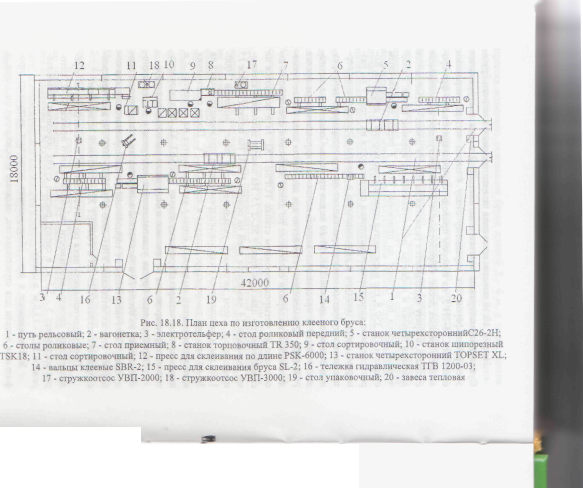

Шероховатость поверхности заготовок 60 - 100 мкм. Отклонение от плоскостности не более 0,2 мм на 1 м длины. Расход клея 120 - 140 г/м2. Время открытой и закрытой выдержки 6-10 мин. Время прессования в зависимости от температуры в цехе и марки клея составляет 20--30 мин. За это время происходит подбор заготовок по годовым слоям, нанесение клея и формирование следующих пакетов по схеме (32+32+32) мм. Ламели в пакет укладываются без сдвигов по длине и ширине: выравниваются один торец пакета и продольная кромка, которая опирается на вертикальные балки пресса. Весь пакет, начиная с центра, выравнивается относительно вертикальной базовой поверхности пресса 10-12 фронтальными прижимами. Давление прессования должно быть равномерным, прикладываться постепенно и находиться в пределах 0,6-0,8 МПа (6-8 кг/см2). Для равномерного распределения усилия прижима применяются специальные опорные и прижимные балки (лучше из древесины твердых пород). Склеивание должно быть произведено по всей поверхности, наличие открытых швов (зазоров) недопустимо. Лучше всего это показывает небольшой выход клея по всем швам в виде капелек. На прессах возможно склеивание бруса длиной 3 - 6 м, а также щитов толщиной 30 - 50 мм для дверей, подоконных досок и т.п. После снятия давления склеенные брусья вынимаются поштучно из пресса и укладываются пластями на технологическую выдержку в пакеты с прокладками. Выступивший по кромкам клей снимается вручную шпателем. После технологической выдержки, необходимой для выравнивания внутренних напряжений, разницы во влажности и до отверждения клея в течение не менее 24 часов (24-72 часа) при постоянной температуре 18 - 20°С, происходит обработка склеенного бруса по сечению 92x83 мм на четырехстороннем станке, позволяющем получить качество обработки и точность размеров в соответствии с техническими требованиями. Скорость подачи 10-15 м/мин. После фрезерования проводится визуальный контроль качества клееного бруса (деформации, непроклейки между слоями, дефекты и пороки древесины), а также метрологический контроль ширины, толщины, углов между пластями и кромками. Допустимая погрешность размеров сечения составляет +0,5 мм относительно номинального размера. Сортировка бруса по категориям или сортам выполняется вручную на специально отведенном участке цеха. Клееный брус, не удовлетворяющий техническим требованиям ТУ, приемке не подлежит, переводится в бессортный или дорабатывается. По согласованию с заказчиками брус после склеивания может не фрезероваться, а также раскраиваться по длине на торцовочном станке. Готовый товарный брус упаковывается пачками на автоматическом упаковочном станке или рабочем столе в полиэтиленовую пленку, которая фиксируется лентой и скотчем и предохраняет брус от механических повреждений и увлажнения. На пачки наклеивается, наносится краской или вкладывается вовнутрь под прозрачную пленку этикетка с указанием наименования и количества продукции в штуках, погонных метрах или м3, сорта, размеров, даты выпуска и номера упаковщика. Пакеты из цеха на склад вывозятся вагонеткой. На складе формируются на поддонах транспортные пакеты объемом 2 - 4 м3, которые обвязываются через угловые прокладки металлической или полипропиленовой лентой. Клееный брус следует хранить рассортированным и упакованным по типам и размерам, уложенным таким образом, чтобы исключить его провисание и остаточные деформации, и при температуре не ниже 10°С и относительной влажности воздуха не более 70%. Полезный выход клееного бруса составляет в среднем 40 - 44 %, расход клея на 1 м1 бруса 8 - 10 кг. На рис. 18.18 показан план цеха по изготовлению клееного бруса. Сухие пиломатериалы завозятся вагонеткой 2 в цех и сгружаются электротельфером 3 к переднему столу 4 перед четырехсторонним станком С26-2Н 5, на котором проводится предварительное фрезерование обрезных досок. Обработанные доски поступают на роликовые столы 6, и сразу выполняется разметка на пласти досок - отмечаются линиями пороки и дефекты, недопускаемые в клееном брусе. Размеченные доски поступают на приемный стол 7 перед торцовочным станком Та 350 8, где вырезаются отмеченные пороки и дефекты. Короткомерные качественные заготовки сортируются на столе 9 но размерам, цвету, текстуре и укладываются в пакеты. Фрезерование вертикальных зубчатых шипов происходит на одностороннем шипорезном станке с кареткой Т8К 18 10 за два прохода. Соединение заготовок в ленту и прессование выполняются на гидравлическом прессе Р8К-6000 12, имеющем устройство для нанесения клея. После технологической выдержки склеенные по длине заготовки фрезеруются ми сечению на четырехстороннем станке 13 и подаются па склеивание по пласти к прессу 15. На пласти заготовок клееными вальцами 14 наносится клей на основе ПВА. На полках пресса / ч намазанные клеем заготовки укладываются в пакет высотой 1000-1200 мм и зажимаются гидроцилиндрами через прижимную балку на 30-40 мин при температуре воздуха в цехе 18-22°С. После склеивании и технологической выдержки брусья укладываются на вагонетку .? и перевозятся к четырехстороннему станку 13 для окончательного фрезерования по сечению и получения заданных размеров. Обработанные брусья упаковываются поштучно в полиэтиленовую пленку на столе 19 и вагонеткой вывозятся на склад готовой продукции. Сыпучие отходы от торцовочного и шипорезного станков собирают стружкоотсосами УВП-2000 17 и УВП-3000 18, а от четырехсторонних станков С26-2Н и ТОР8ЕТ ХЬ - системой аспирации. Производительность цеха по изготовлению клееного бруса определяется по производительности гидравлического пресса, которая составляет 5 - 5,5 м3 в смену; расход сухих обрезных пиломатериалов 12,5 - 13,8 м3 в смену. Установленное в цехе оборудование позволяет выпускать профильные детали для строительства, цельные и склеенные по длине, а также клееный строительный брус высотой до 150 мм.  | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||